催化裂化柴油加氢转化馏分利用方案研究

2019-09-18孙士可黄新露

孙士可,黄新露,彭 冲

(中国石化大连(抚顺)石油化工研究院,辽宁 大连 116045)

为了降低炼油成本,充分利用石油资源,提高高附加值产品产率,实现产品调合最优化和产品价值最大化的目标,满足国内对清洁燃料不断增长的需求,中国石化大连(抚顺)石油化工研究院(FRIPP)积极开展了高芳烃含量催化裂化柴油加氢转化方面的研究工作,开发了以催化裂化柴油为原料生产高辛烷值汽油调合组分新工艺技术(FD2G技术)。FD2G催化裂化柴油加氢转化技术已成功在国内多家炼油企业成功应用[1-4]。工业应用结果表明:催化裂化柴油通过加氢转化可以生产部分高辛烷值汽油调合组分,这样一方面压减了催化裂化柴油的总量,降低了柴汽比,缓解柴油销售压力;另一方面,生产了高附加值产品,同时可以大幅降低柴油的密度和硫含量[5-6]。

FD2G技术适用于加工高芳烃含量催化裂化柴油原料,汽油产品具有单环芳烃含量高的特点[7]。由于FD2G反应过程中几乎没有芳构化反应的发生,产品中芳烃全部来自原料。当加工密度较小、芳烃含量较低的催化裂化柴油时,会导致汽油产品芳烃含量、辛烷值偏低。在现有形势下,继续深入研究FD2G催化裂化柴油加氢转化技术,针对加工不同类型催化裂化柴油原料得到的加氢转化产品,通过分析其各窄馏分的烃类组成,比较各类产品方案,包括轻石脑油制乙烯方案、重石脑油重整方案、重石脑油芳烃抽提方案以及汽油调合方案的经济性,根据炼油企业的实际生产需求,对催化裂化柴油加氢的产品方案进行优化,选择经济适用的产品方案,实现产品调合最优化和产品价值最大化具有重要意义[8]。

1 高芳烃催化裂化柴油试验

表1列出了高芳烃催化裂化柴油的性质。由表1可以看出,试验原料油是典型的高硫、高氮和高芳烃含量的劣质催化裂化柴油。以高芳烃催化裂化柴油为原料,选择催化裂化柴油加氢转化专用催化剂,在精制段平均反应温度383 ℃、转化段平均反应温度391 ℃、反应压力8.0 MPa、体积空速0.7 h-1、氢油体积比700∶1的加氢转化典型工艺条件下进行试验,得到的加氢产物分布见表2,其主要产物(小于205 ℃馏分和大于205 ℃馏分)性质见表3。

表1 高芳烃催化裂化柴油的主要性质

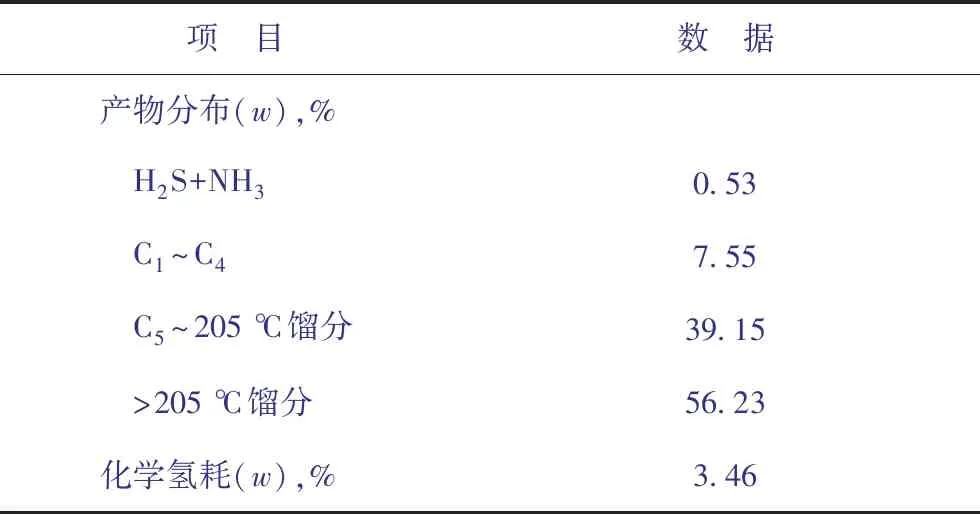

表2 高芳烃催化裂化柴油加氢产物分布

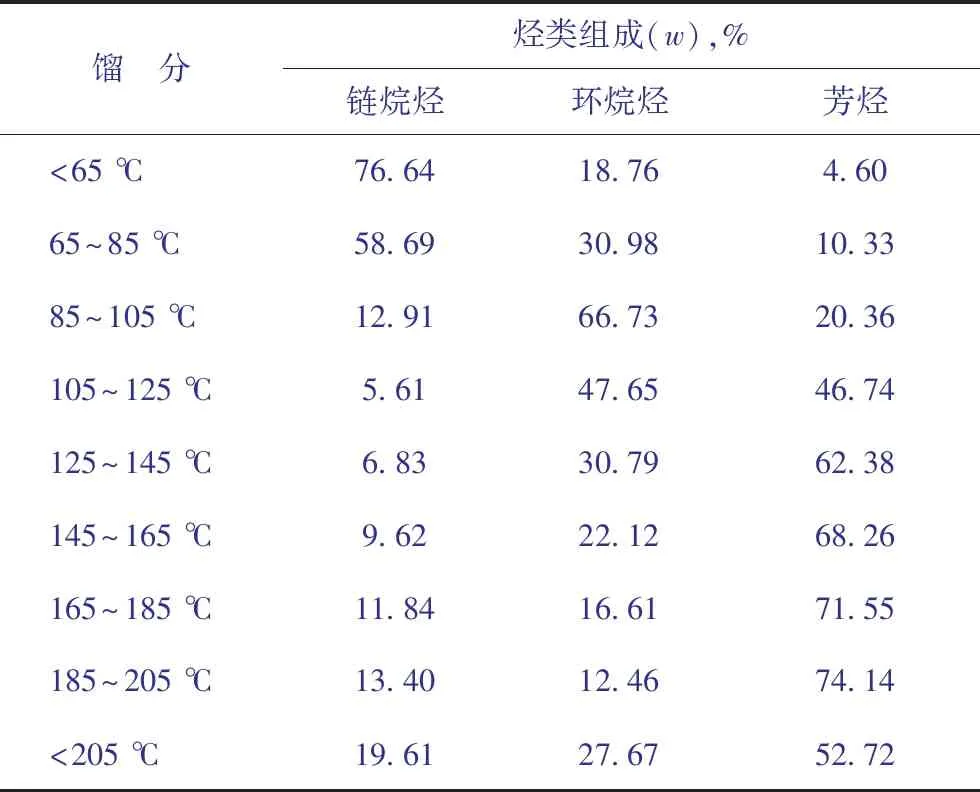

对小于205 ℃汽油产品进行窄馏分切割试验,并分析得到的不同沸程馏分的烃类组成分布,结果见表4。从表4可以看出:小于65 ℃馏分中链烷烃含量最高,其质量分数达到76.64%,随着沸点的提高,链烷烃含量逐渐降低,105~125 ℃馏分中链烷烃含量最低,其质量分数仅为5.61%,145~205 ℃各窄馏分中,链烷烃含量略有升高。芳烃含量随沸点升高呈逐渐增加的趋势,其质量分数从小于65 ℃馏分的4.60%升高至185~205 ℃馏分的74.14%;环烷烃含量呈先增加后减小的趋势,其中85~105 ℃馏分中环烷烃含量最高,其质量分数达到66.73%。

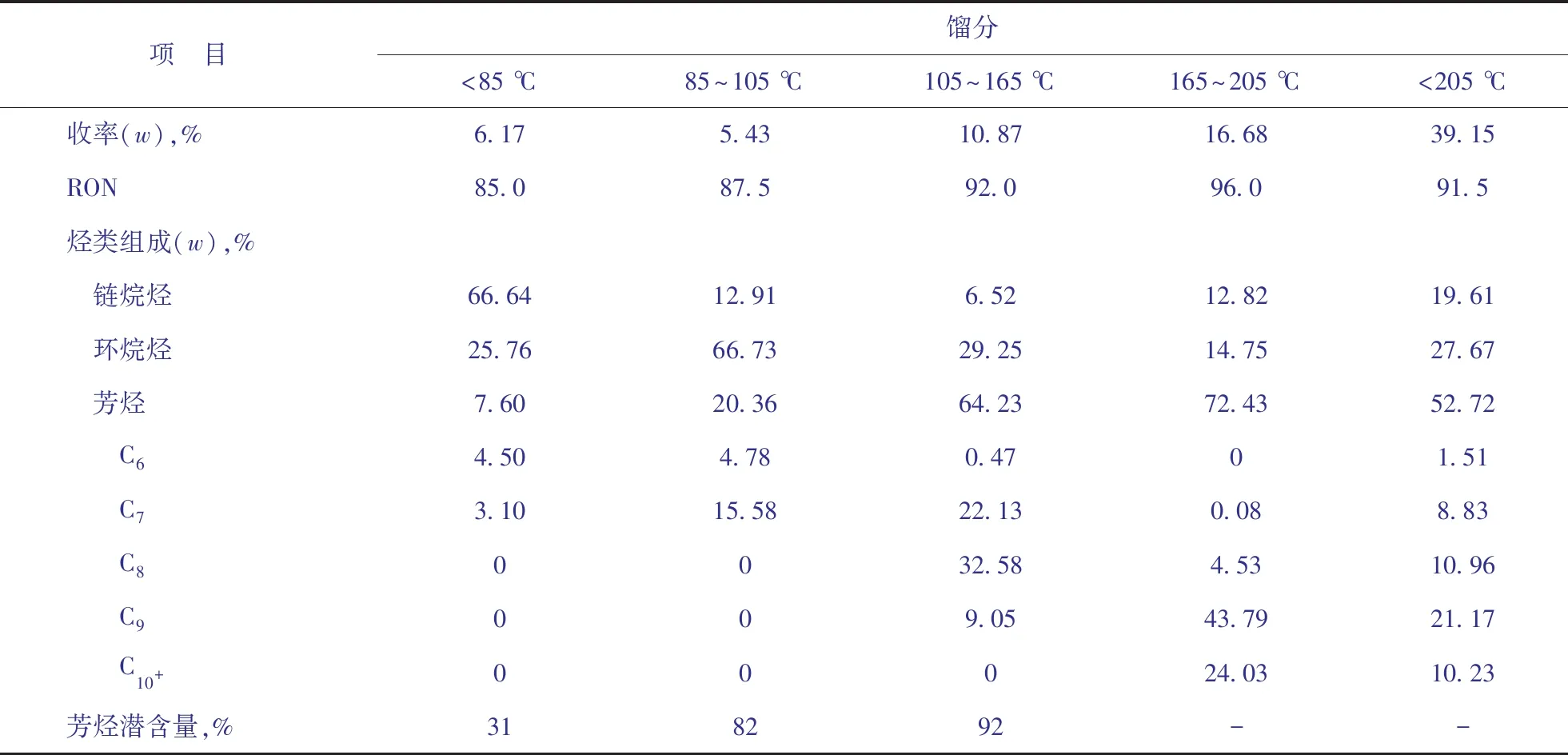

催化裂化柴油加氢转化过程中生成烯烃的量极少,对汽油产品辛烷值影响可以忽略。表5为典型烃类的辛烷值。从表5可知,正构链烷烃及环烷烃对汽油产品辛烷值贡献较低,而芳烃辛烷值较高,RON均超过100,是高辛烷值汽油理想组分。因此芳烃含量的多少决定了汽油馏分产品辛烷值的高低。根据窄馏分的组成规律,可以确定汽油产品的切割方案,在该切割方案下得到的馏分收率、辛烷值和烃类组成见表6。另外根据表6数据,测定了相关汽油馏分及调合油样的辛烷值,所得结果见表7。

表4 窄馏分切割试验不同沸程馏分的烃类组成分布

表5 典型烃类的辛烷值

对表6和表7数据进行分析,可以考虑以下利用途径:

方案一:小于205 ℃全馏分的芳烃质量分数为52.72%,苯质量分数为1.51%,RON为91.5,可以作为汽油调合组分。

表6 汽油窄馏分的收率、辛烷值和烃类组成

表7 汽油馏分及调合油样的收率、辛烷值

方案二:小于85 ℃窄馏分RON为85,芳烃质量分数为7.60%,由于该馏分芳烃含量偏低,对汽油辛烷值贡献较低,不适合作为汽油调合组分。而其链烷烃质量分数达到66.64%,可以作为乙烯装置原料。将该窄馏分抽出作为乙烯装置原料,85~205 ℃馏分作为汽油产品,该馏分RON可以达到92.0。

方案三:85~105 ℃窄馏分的链烷烃质量分数为12.91%,环烷烃质量分数为66.73%,芳烃质量分数为20.36%,芳烃潜含量达到82%,该窄馏分环烷烃含量高,芳烃潜含量高,是优质的重整装置原料。同时,该窄馏分RON达到87.5,可以作为汽油调合组分但对辛烷值贡献偏低。将85~105 ℃馏分抽出作为重整装置原料,小于85 ℃窄馏分与105~205 ℃窄馏分调合作为汽油产品,RON可以达到93。将小于85 ℃馏分作为乙烯装置原料,85~105 ℃馏分作为重整装置原料,105~205 ℃馏分作为汽油产品,RON可以达到93.5。

方案四:105~165 ℃窄馏分的链烷烃质量分数仅为6.5%,环烷烃质量分数为29.25%,芳烃质量分数达到64.23%。其中苯质量分数为0.47%,甲苯质量分数为22.13%,C8芳烃质量分数为32.58%,可以作为芳烃抽提装置原料。小于105 ℃窄馏分与165~205 ℃窄馏分调合作为汽油产品,RON可以达到92.5。将小于85 ℃馏分作为乙烯装置原料,85~105 ℃馏分作为重整装置原料,105~165 ℃馏分作为芳烃抽提装置原料,剩余的165~205 ℃窄馏分作为汽油产品,其芳烃质量分数为74.42%,RON为96,是优质的高辛烷值汽油调合组分。

综上所述,根据市场变化,当汽油产品效益较好时,可以采用方案一,小于205 ℃全馏分作为汽油产品。当芳烃产品效益更好时,可以采用方案四,105~165 ℃窄馏分作为芳烃抽提装置原料生产芳烃,达到经济效益最大化。同时,也可以灵活采用方案二、方案三满足企业全厂平衡的需求。

2 低芳烃催化裂化柴油试验

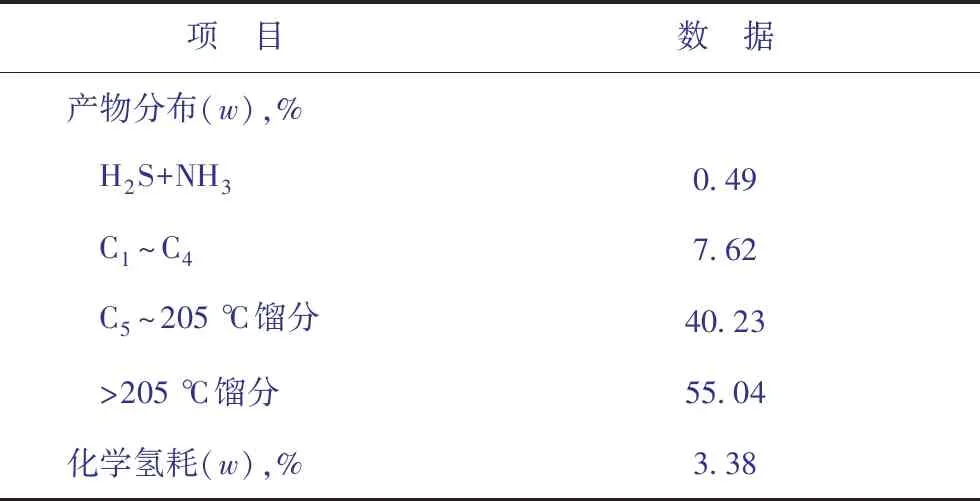

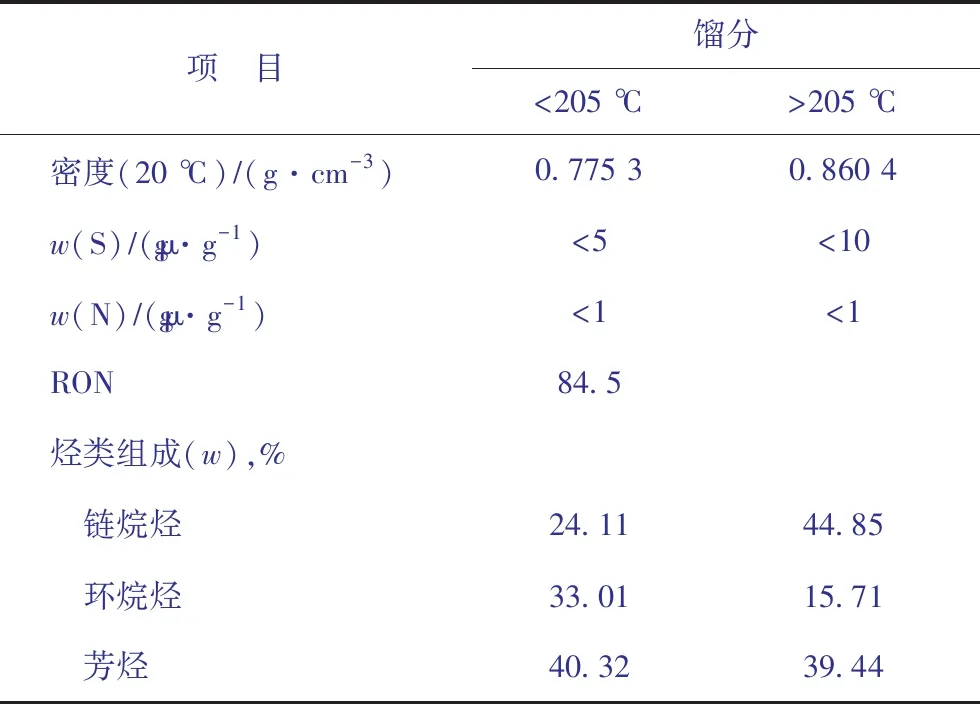

表8列出了低芳烃催化裂化柴油原料的性质。由表8可以看出,该催化裂化柴油密度(20 ℃)为0.891 7 gcm3,馏程范围195~368 ℃,硫质量分数为4 000 μ gg,氮质量分数为550 μ gg,芳烃质量分数为63.9%,是一种芳烃含量相对较低的催化裂化柴油。以此催化裂化柴油为原料,进行催化裂化柴油加氢转化试验,其加氢转化工艺条件为:精制段平均反应温度378 ℃,转化段平均反应温度388 ℃,压力8.0 MPa,体积空速0.7 h-1,氢油体积比700∶1,得到的产物分布见表9,其主要产物性质见表10。

表8 低芳烃催化裂化柴油的主要性质

表9 低芳烃催化裂化柴油加氢转化产物分布

表10 低芳烃催化裂化柴油加氢转化主要产物性质

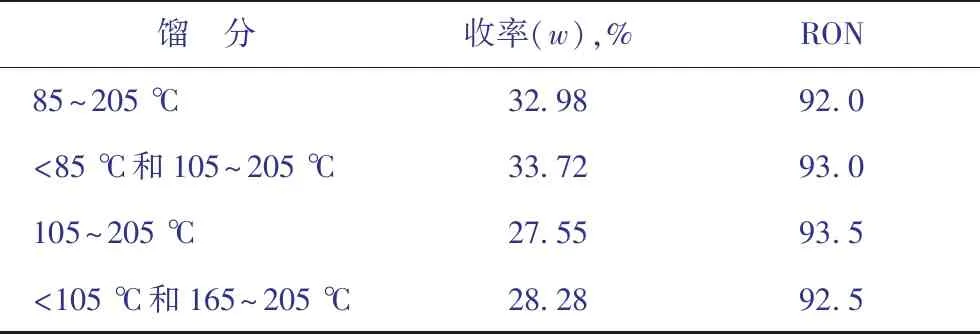

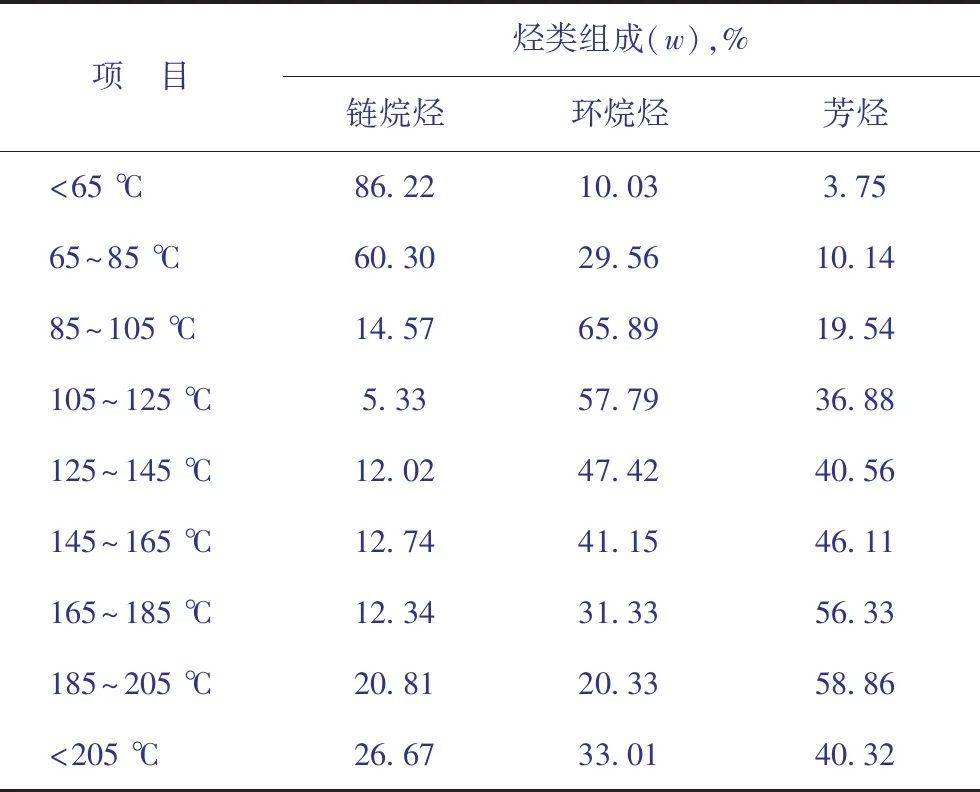

由表10可见:由于原料中芳烃含量较低,小于205 ℃馏分产品密度(20 ℃)为0.775 3 gcm3,芳烃质量分数为40.32%,RON为84.5。小于205 ℃汽油产品辛烷值偏低,不适合直接作为汽油产品。对小于205 ℃馏分产品进行窄馏分切割试验和组成分析,各窄馏分的烃类组成分布见表11。其中小于65 ℃馏分和65~85 ℃馏分中链烷烃含量高,其质量分数分别为86.22%和60.30%。85~105 ℃,105~125 ℃,125~145 ℃馏分中环烷烃含量较高,其质量分数分别为65.98%,57.79%,47.42%。165~185 ℃馏分和185~205 ℃馏分的芳烃质量分数均超过50%。

表11 窄馏分切割试验不同沸程馏分的烃类组成分布

根据窄馏分的组成规律,可以确定汽油产品的切割方案,该切割方案下得到的窄馏分收率、辛烷值和烃类组成见表12。

表12 汽油窄馏分的收率、辛烷值和烃类组成

从表12可以得出以下利用途径:小于85 ℃窄馏分链烷烃质量分数高达74.22%,可以作为乙烯装置原料;65~145 ℃窄馏分链烷烃质量分数为9.21%,环烷烃质量分数为56.44%,芳烃质量分数为34.35%,芳烃潜含量为87%,是优质的重整装置原料;145~205 ℃窄馏分芳烃质量分数为53.89%,RON为92.0,可以作为高辛烷值汽油调合组分。

3 总 结

(1)加工高芳烃含量催化裂化柴油原料时,可以根据市场变化及全厂平衡灵活调整产品切割方案。除作为汽油调合组分外,可将链烷烃含量高的窄馏分作为乙烯装置原料。辛烷值低,但环烷烃含量高、芳烃潜含量高的窄馏分可以作为重装置整原料。富集大量C6~C8芳烃的窄馏分可以作为芳烃抽提装置原料生产化工产品。

(2)加工低芳烃含量催化裂化柴油时,汽油产品中芳烃含量较低,辛烷值偏低,不适合作为汽油调合组分。可将辛烷值较低的窄馏分作为乙烯装置原料和重整装置原料,富含芳烃的窄馏分作为高辛烷值汽油调合组分。