液晶基板生产线搬运控制系统设计

2019-09-18张彭朋

张彭朋,周 敏

(武汉科技大学 机械自动化学院,武汉 430081)

0 引言

液晶基板是液晶面板的重要组成部分,随着液晶基板尺寸不断增大,液晶制造行业也对搬运设备提出了更高的要求,以提高生产设备的利用率和生产效率。液晶基板尺寸巨大导致搬运任务庞大,传统的人工或半自动的搬运方式已难以满足当前液晶基板生产线的生产节拍。在现阶段,通过控制液晶搬运机器人以实现整个控制系统的研究尚处于空白阶段。因此,实现液晶基板生产线的全自动化对整个液晶行业具有重要意义。

针对以上情况,为实现工厂的全自动化生产,本文在展开对液晶基板自动生产线应用型研究工作的基础上,设计了一条以三菱PLC为主控制器,工业机器人与触摸屏为辅的全自动生产线。主要对控制系统的硬件结构进行了详细设计与选型,以及完成了生产线的软件设计与界面设计。现场实践表明,该系统有效提高了液晶基板生产线搬运系统的生产效率。

1 系统总体设计及工作流程

1.1 系统总体设计

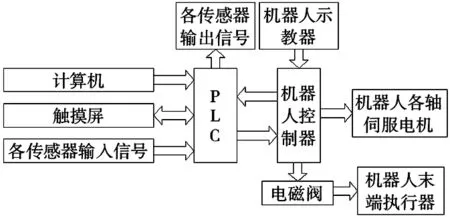

控制系统的总体设计如图1所示。系统使用PLC作为主控制器,通过计算机将编写好的程序导入PLC中。PLC接收到各传感器的输入信号与触摸屏的参数设置后,通过电磁阀控制气缸的运动实现物料的固定;通过机器人控制器控制机器人的运动并实现物料的吸取与释放。在整个系统运行过程中,将当前控制系统的实时信息显示到触摸屏上,便于操作人进行监视。

图1 系统总体设计图

1.2 系统工作流程

该系统为液晶基板生产的第一道搬运线,主要由工作台与机器人两部分组成,车间结构布局如图2所示。其工作原理为:工作台上装有压力检测传感器,当压力检测传感器检测到工作台无搬运箱后,向自动导引运输车(AGV)发送搬运箱搬入请求信号,AGV接收到信号后,通过走箱线将装有液晶基板的玻璃搬运箱搬送至工作台;当工作台上的压力检测传感器检测到搬运箱后,工作台自动进行固定并检测搬运箱内玻璃层数,然后将固定信号与层数信息传给PLC;PLC通过CC-Link总线把信号传给机器人控制器,机器人收到信号后开始执行液晶基板搬运任务;机器人到达预定位置,手臂伸出并上行吸附玻璃,然后回收手臂,到达投入口,手臂伸出并下行释放玻璃,最后回收手臂。若玻璃传输运行无故障,则搬运机器人完成一次搬送,继续等待PLC信号与搬运信号进行下一次取放动作,直到完成搬运任务。

图2 车间结构布局图

2 系统硬件设计

搬运生产线的硬件部分主要由PLC、工业机器人、传感器、电磁阀、触摸屏以及急停开关等组成。

根据设计需求以及经济性考虑,系统的主控制器选用三菱公司生产的Q系列Q13UDV型号PLC,该型号PLC具有64DI/32DO与2个AD通道,具有可接受模拟信号,存储能力较强等特点。PLC与触摸屏通过以太网连接,配备了QJ71GP型号的以太网模块弥补以太网口不足的缺点。信号交互采用了QJ61BT1N型号的CC-Link模块并设置了18个设备站与16个保留站,在满足系统I/O点需求的同时也为后续程序与设备的扩展预留了足够的I/O点。选用两个QE81WH智能模块监视机器人的电流与电压。控制系统设计使用普洛菲斯GP4000触摸屏,具有性能稳定,能在极端恶劣环境下工作等特点。

控制系统采用PLC作为主控制器,通过以太网模块与触摸屏进行通讯,通过CC-Link模块与机器人控制器,工作台电磁阀与传感器,以及自动导引运输车进行通讯。控制系统的硬件接线如图3所示。

图3 系统硬件结构图

3 系统软件设计

控制系统的软件设计包括PLC软件设计,机器人程序设计以及触摸屏界面设计。PLC程序主导整条生产线的生产流程,实现传感器的信号接收,电磁阀的驱动以及机器人之间的信息交换。机器人程序生成搬运轨迹与搬运动作,完成液晶基板的搬运任务。触摸屏程序实现与PLC的人机交互功能,完成各种生产线的参数设定,并设计有紧急停止,故障显示报警等安全装置,使整条生产线操作简单,运行安全。

3.1 PLC软件设计

在编写PLC程序之前,首先根据系统的控制功能要求进行流程图设计,系统总体工作流程如图4所示。PLC程序主要由玻璃搬运箱搬运程序,手动运行程序,自动运行程序,监视程序4个程序组成。

图4 系统工作流程

玻璃搬运箱搬运程序:工作台上的压力传感器检测到无搬运箱,发送搬运箱搬入请求信号;工作台上的压力传感器检测到搬运箱后,PLC通过CC-Link总线向电磁阀发送信号,驱动气缸并固定搬运箱,玻璃检测光线传感器对射光线,检测搬运箱内的玻璃层数,最后将固定信息与层数信息通过总线反馈给PLC。

手动运行程序:手动运行模式下,操作者可以重新固定或松开工作台并重新检测搬运箱内玻璃层数,手动操作机器人从玻璃搬运箱或投入口中取放玻璃,点动操作机器人完成机器人的检修与测试。

自动运行程序:自动运行模式下,控制系统循环执行搬运任务,工作台检测到有玻璃搬运箱后,机器人不断从玻璃搬运箱中取玻璃并放入投入口;玻璃搬运箱中无玻璃后自动松开搬运箱并向AGV发送搬出请求,搬出搬运箱后自动发送搬入搬运箱请求。不断循环工作,保证生产自动化。

监视程序:实时监控机器人在运行过程中的作业状态,并对控制系统的各个传感器进行监视。当机器人在作业过程中出现运行故障后,立刻在人机界面上显示错误信息并进行报警。

3.2 工业机器人程序设计

罗普伺达机器人机身选用碳素纤维钢材料制造,具有较高的机械性能和较强的抗震动能力,动作高速,运行稳定,轨迹重复定位精度小于0.20mm等优点。故本系统选用罗普伺达机器人作为搬运机器人。

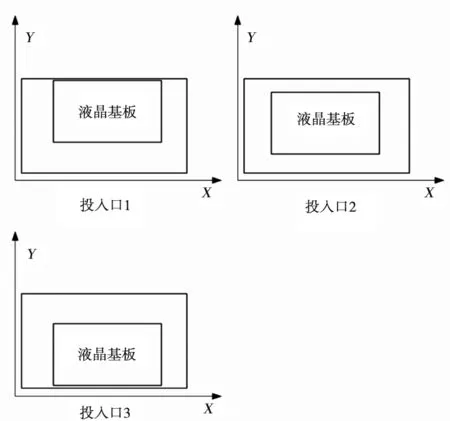

由于液晶基板的尺寸不同,机器人需要根据玻璃尺寸调整手臂的伸缩量。机器人手臂上一共有4根叉子,其中中间两根叉子位置固定,外侧两个叉子可横向伸缩实现X方向上的伸缩,调整两根手臂连接轴可实现Y方向上的伸缩。由于不同投入口的定位方式不同,同种液晶基板尺寸,机器人手臂伸缩量也不同。根据车间的实际生产情况,设计机器人搬运的投入口定位类型如图5所示。

图5 投入口定位类型

根据图5所示的投入口定位类型建立的二维模型,定义玻璃包各变量,长为chang,宽为kuan,机器人X方向的移动量为xp,Y方向的移动量为yp。以投入口的左下角为原点基准,依次建立各手臂伸缩量。

投入口1采用顶端定位:xp=(chang-1136)/2,yp=(kuan-956)/2。

投入口2采用中心定位:xp=(chang-1136)/2,yp=kuan-956。

投入口3采用后端定位:xp=(chang-1136)/2,yp=956-kuan。

写好机器人的算法以后,使用罗普伺达的仿真编程软件OrangEdit进行编程并进行仿真运行,查看算法的可行型以及轨迹的合理性。确认仿真运行无误后,将机器人程序导入至机器人运动控制卡中,通过机器人示教器在设计完成后的搬运系统进行关键位置点的示教及调整,实现机器人在玻璃搬运箱与投入口进行搬运动作,最后与PLC进行联动调试与信号交换,进而完善机器人程序。

3.3 人机界面设计

触摸屏采用普洛菲斯的GP-Pro编程软件,该软件具有监视与记录并组态的功能。人机界面包括模式选择,手动画面,监控画面,参数设置,报警显示五个功能模块组成,如图6所示。

模式选择包括选择自动模式与手动模式。

手动画面包括工作台的重新固定或松开搬运箱并重新检测层数与机器人的手动取料,手动画面便于设备的维修与测试。

监控画面是触摸屏的重要功能之一,该界面监视系统的传感器状态,记录机器人的作业动作。

参数设置是管理员权限。根据车间的实际情况,操作者可以对工作台的相关参数与机器人的伸缩量进行设置,满足企业的要求。

报警显示能够记录机器人在作业过程中的错误信息并显示在触摸屏中。

图6 人机界面主界面

4 设备运行

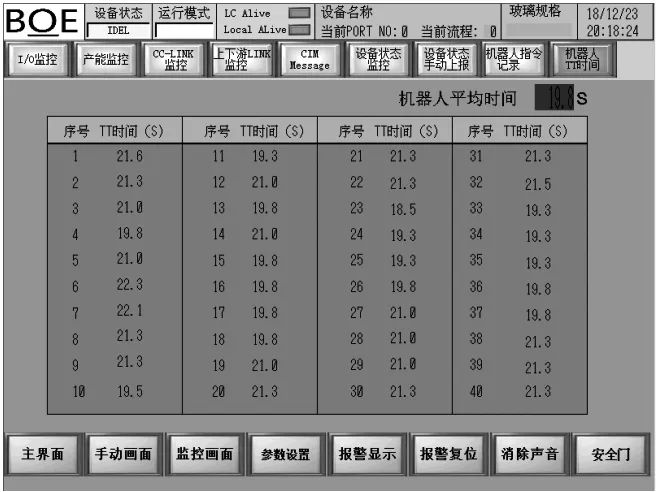

在液晶面板行业,节拍时间的定义为一片液晶基板从搬运箱内取出后,放入投入口并重新回到搬运箱取片所花费的时间。图7为机器人节拍时间记录界面。

图7 机器人节拍时间记录界面

由于机器人采用双手臂搬运,因此一次搬运时间同时搬运两片液晶基板,记录时间为两倍节拍时间。现场测试过程中,经过现场调试以及简化PLC与机器人控制器的信号交互时间,车间实际节拍时间为9.7s,小于标准节拍时间(15s),完全能够满足下游设备的生产节拍,从而提高了整条生产线的生产效率。

通过设备的长时间运行,液晶基板自动生产搬运控制系统运行稳定,触摸屏人机交互简单。当设备发生故障时,系统自动识别故障类型并做出报警显示。因此,该系统在保证设备安全运行的同时,也大大提高了连续生产效率,缩短了生产周期。

5 结论

本文基于液晶基板生产线工作原理,对PLC与工业机器人进行了应用型研究,并应用三菱PLC技术进行了系统硬件与软件设计,完成了液晶基板自动生产搬运控制系统。控制系统与其他搬运系统相比具有以下优势:通过PLC与触摸屏的联合使用,简化了现场的操作难度,提高了自动化水平;具有良好的扩展性,通过预存的站设置,为后续功能的扩展提供了基础;通过缩短信号交互时间与PLC的程序运行速率,现场节拍时间达到了10s提高了液晶生产线的效率。研究结果表明,该控制系统能够提高液晶行业生产效率,具有巨大的市场前景。