基于图的制造特征关联关系模型构建方法*

2019-09-18齐吉燕

成 彬 ,齐吉燕

(西安建筑科技大学 a.理学院;b.机电学院,西安 710055)

0 引言

随着三维计算机辅助设计(Computer Aided Design,CAD)技术应用的深化,基于模型定义(Model-Based Definition,MBD)[1]在企业数字化设计与制造中得到了广泛的推广和应用,在三维环境下进行工艺规划,工艺资源管理。工艺知识表达等已成为数字化设计模型向智能化工艺信息模型构建与规划的新需求。

罗毅等[2]按照制造特征信息模型的数据组织要求,在MBD模型上进行特征信息提取与传递,这类方法考虑的信息比较全面,但信息间的关联性未体现,集成化程度不够;王瑞红等[3]提出一种基于制造特征的零件拓扑结构模型,但模型未从设计的角度进行分析,特征间关系考虑的不全面;Bai J等[4-5]从设计角度有效捕捉特征间的关系,有效地表征模型中包含的语义信息,但该方法没有考虑尺寸、公差加工精度等语义信息,还不能很好地支持产品制造阶段的应用;Huang Rui等[6]从制造角度有效地表征模型中所包含的特征关系及制造语义信息。但基于数字化模型的智能化、自动化在工序序列智能规划应用中,已有的方法在精细化程度上有待提高;模型的层次化不够明晰;关联程度还不够。本文充分考虑尺寸、公差等标注信息与特征间的关联关系,同时从设计与制造的角度分析三维MBD模型。该模型使MBD特征信息模型高度集成化、智能化、自动化。

1 相关信息的的表达

1.1 三维标注信息的表达

三维标注信息是指直接显示在三维模型上描述与模型制造相关的信息[7]。包括尺寸(公差)、几何公差、表面粗糙度和注释。

(1)将尺寸公差表示为:

DTol={TyD,VaD,S1D,S2D}

其中,TyD表示尺寸公差类型;VaD表示尺寸公差数值;S1D表示尺寸公差关联对象1;S2D表示尺寸公差关联对象2。

(2)几何公差表示为:

GTol={TyG,VaG,D1G,S2G}

其中,TyG表示几何公差类型;VaG表示几何公差数值;D1G表示几何公差基准;S2G表示几何公差关联图形对象。

1.2 制造特征的表达

制造特征是表达一定制造语义的最小单位,是制造语义的基础载体[8],是描述与特征制造活动相关信息的集合,如型腔、孔、台阶、键等。是由设计特征通过一定映射关系获得的。制造特征不仅能够表达产品的几何信息,而且对于尺寸公差、形位公差及表面粗糙度等也能够进行表达。

以FM={TY,NA,BA,AN,GP,AC}来表示制造特征。

其中,TY表示制造特征类型;NA表示制造特征名称;BA表示主基面;AN表示三维标注信息;GP表示几何属性邻接图;AC表示工艺信息。

2 制造特征关联关系模型

2.1 制造特征关联关系定义

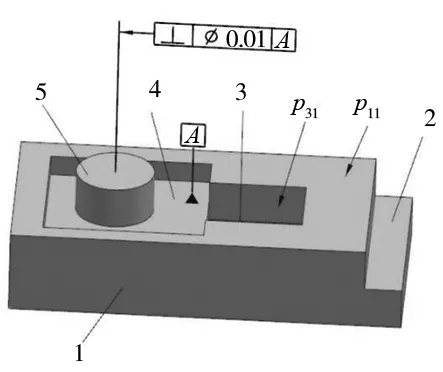

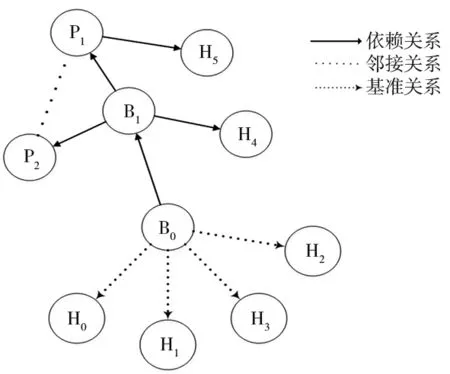

制造特征关联关系是指同一MBD模型中制造特征间的组合方式。文中将制造特征间关系类型分为3种:依赖关系、邻接关系、基准关系。如图1所示, 2与1是依赖关系;3 与4属于邻接关系;4 与5是基准关系。

(a) 三维模型

(b) 制造特征关联关系模型 图1 三维模型及制造特征关联关系模型

2.2 制造特征关联关系模型

本文设计的制造特征关联关系模型,是基于三维MBD模型的特征识别[9-11]结果,将制造特征属性邻接图经过添加虚拟面操作,使其构成一个封闭的整体,然后由标注信息及制造特征的属性邻接图建立模型特征面间的位置关系图,利用文中提出的判定方法,确定制造特征间的关联关系。如图1所示,图1b为图1a的制造特征关联关系模型。上层是由三维模型中制造特征按照其关系表示的关联关系图,从设计和制造两个角度表达了模型的构成;底层是根据三维标注信息确定其关联特征面的位置关系图。

特征关联关系图(Feature Relation Graph,FRG):是描述三维MBD模型中各特征间关联关系的图形,本文采用邻接表法对其进行提取存储。将FRG定义为一个二元组 [Point,Line],其中Point为图的顶点集合,Line是Point中信息间边组成的集合:

(1)记Point={p1,p2,...,pi,…},它的元素pi是三维模型中第i个制造特征FMi的在图中对应的顶点簇,记pi=(pi1,pi2,...,pil,…,di),di表示第i个制造特征的参考基准。pil表示第i个制造特征内的第l个特征面。特殊,当参考基准是特征面时,将进行合并处理操作,即pi=(pi1,pi2,...,pil,…)。

(2)记Line={L1-2,L1-3…,Li-j,…},Li-j为连接两个顶点簇pipj边的属性,表示顶点簇pipj所对应制造特征FMi,FMj的关联关系。关系类型由顶点间关系集合(L11-21,…,Lig-jp,…)经过文中提出的判定算法提取,其中Lig-jp为连接两个顶点pigpjp边的属性,将重合、平行、垂直、同轴、对称等关系分别用Cp、Pr、Rt、Cx、Sy等表示。即当Lig-jp=Pr时,表示pig,pjp间存在平行关系。因为两相邻制造特征间公共面在两特征簇中都存在,故两特征面关系视为重合。

关联关系模型上层制造特征间关系的确定基于底层信息,如图1b所示,制造特征1和3关系提取时,先调取两制造特征中特征面的位置关系,通过判定规则进行关系判定。由于本文是在制造特征识别结果基础上进行的,各制造特征类型及其对应的属性邻接图是已知的,即同一制造特征内各面的关系已经建立,此处主要构建不同制造特征内几何对象间的关联关系。

3 制造特征关联关系模型构建

3.1 制造特征间关联关系判定规则

因为制造特征模型中所有特征都直接或间接地依赖于该模型的主要制造特征,故从主要制造特征开始, 逐层递归地寻找直接与当前制造特征关联的特征,依据判定规则确定其关系类型,直到所有特征间关系均被有效地加入至制造特征关系模型中, 便可完成制造特征关联关系模型的构建。

制造特征间关系判定规则如下:

规则1:如果两顶点簇Pi,Pj中有两特征面pig,pjp重合,特征面pjp包含于pig,且制造特征FMi,FMj不依赖于同一制造特征,则FMj依赖于FMi,即:

FMj)|Lig-jp=Cp∧pjp⊂pig];

Then(FMi→FMj)

规则2:如果两顶点簇Pi,Pj中有两特征面pigpjp之间存在重合关系,且两制造特征FMi,FMj都依赖于同一制造特征,则FMi与FMj属于邻接关系,即:

If[∃FMk∈[FMi],(FMk→FMi)∧

(FMk→FMj)|Lig-jp=Cp];

Then(FMi……FMj)

其中,FMi……FMj表示FMj与FMi间是邻接关系。

规则3:如果顶点簇Pi与Pj之间存在设计基准约束,并且Pi中存在Pj中特征对象几何公差的参考基准,则FMj与FMi间存在基准关系,即:

If[Lig-jp=TyG∧B(Lig-jp)∈Pi];

判定两制造特征关联关系,首先识别两特征簇间的标注信息,若存在几何公差,根据规则3,将其关系判定为基准关系。若不存在,则依据规则1及规则2对其关系进行判定。

3.2 FRG的构建方法

在FRG的构建过程中,所需的总体信息基于三维MBD模型的特征识别结果,计算机对结果进行遍历,首先遍历该三维模型的制造特征,识别其主要制造特征,便可获取其属性邻接图,进而识别出该制造特征的主基面,根据该面的标注信息提取出其他制造特征中与其有标注信息关联的对象,通过依次提取所获面的关联对象,确定该三维模型内各面的关联关系。用有向边连接有几何公差关联的两对象,方向由基准指向关联对象,用无向边连接有尺寸或角度关联的两对象,从自身出发又回到自身的标注信息用带箭头的环进行表示,称之为自环,如圆直径,圆柱度等。

FRG构建的算法步骤如下:

Step1:对三维模型的制造特征识别结果进行遍历,即遍历模型的制造特征集合[FMi],识别出该模型的主要制造特征;

Step2:根据制造特征类型TY,获取其属性邻接图GP及特征主基面BA,输入Point中,根据该面的标注信息AN获取与其关联的图形对象;

Step3:根据关联对象所在制造特征名称NA,选取与其不再同一制造特征的关联图形对象;

Step4:根据三维标注模型中的标注信息类型确定连接两几何对象边的属性类型,并将两关联图形对象连接,将关系属性输入Line中;

Step5:依次将与上一面相邻的特征面作为操作对象,转到Step3~Step5,直到该制造特征的各面都匹配完成;

Step6:依次将与上一制造特征相邻的制造特征作为操作对象,转到Step2~Step6。删除冗余的特征关系,则底层几何特征面间位置关系图构建完成;

Step7:从主要制造特征开始,依次判定其与其它制造特征间的关联关系,首先调取底层对应顶点簇间的关系,通过3.1节的判定原则,确定关系类型并储存;

Step8:将全部制造特征间关系确定完,则FRG构建完成。

由图1中所示模型的构成可知,在获取了三维模型中的制造特征及其属性信息,依据FRG的构建方法,通过3.1节的判定规则,即可获取该三维模型中制造特征信息间的关联关系及其关系属性,则其制造特征关联关系模型即可确定。

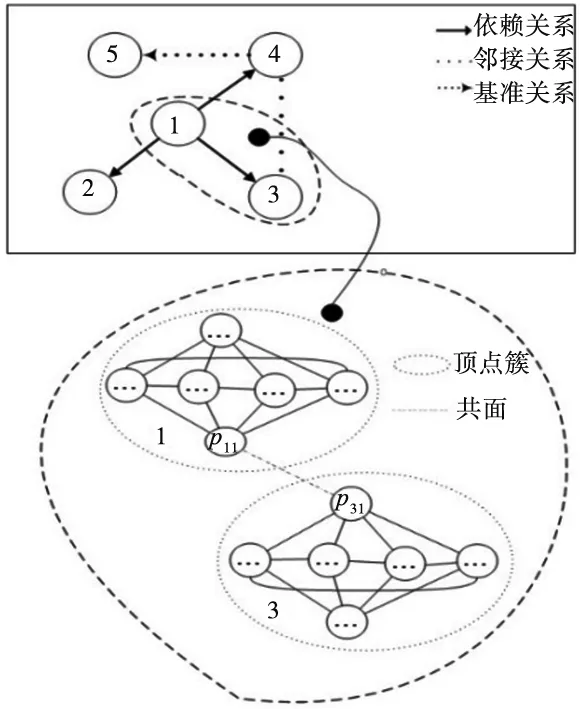

4 实例验证

本文以Microsoft Visual Studio 2012和NX10.0作为开发环境,以C++和NXopen为开发语言,按照上述方法完成开发,实现了基于图的制造特征关联关系模型构建。

结果如图2所示,模型有2个型腔,6个孔, 2个立方块。利用本文方法构建的制造特征关联关系模型如图2b,其中立方块B0为主要制造特征,孔H0的位置度公差的参考基准为制造特征B0中的特征面,故B0,H0存在基准关系; B1与B0有两特征面重合且B1中的特征面包含于B0中的面,故B1依赖于B0;型腔P1、P2间有重合面且同时依赖于B1,故属于邻接关系。

(a) 零件三维模型

(b) 制造特征关联关系模型 图2 模型实例

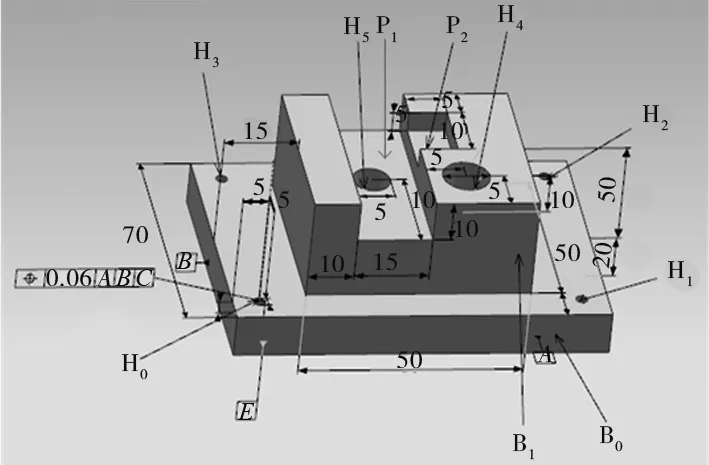

本文研究的制造特征关联关系模型中包含有特征的粗精度、基准信息、特征类型、主次关系等影响加工顺序的因素,故该模型可以有效推理出零件加工活动(加工元)的先后顺序。将实例化的加工元按加工顺序依次与毛坯做布尔运算构建三维工序模型。本文将制造特征关联关系模型应用到构建三维工序模型的方法中,结果如图3所示,为该模型的毛坯模型向最终零件的动态演变过程,即零件的三维工序模型。

图3 制造特征关联关系模型应用实例

5 结论

本文提出一种从小粒度,低层次的特征关系中,有效地捕捉高层次制造特征的关联关系,构建制造特征

间关联关系模型,并给图的顶点及边赋予相应的属性信息。将MBD模型多层次高度集成地进行逻辑重组,使模型成为自动关联的统一联动的智能有机整体,更便于传递和共享特征信息。为进一步验证该方法的有效性,本文给出了该模型在工序模型构建的具体应用。还可以利用该模型中的信息进行工艺推理,工艺复用等。