莰烯为溶剂制备多孔氮化硅陶瓷的研究

2019-09-18于方丽谢沛昱张海鸿唐健江张凡曦薛婷婷

于方丽,谢沛昱,张海鸿,唐健江,张凡曦,薛婷婷

(西安航空学院材料工程学院,西安 710077)

1 引 言

多孔氮化硅陶瓷因具有优异的机械性能、良好的热震性能及较低的热膨胀系数等性能广泛应用于化工、环保、生物等行业[1-3]。多孔氮化硅陶瓷的制备方法包括直接发泡法[4]、添加造孔剂法[5],冷冻干燥法[6-7]、冷等静压法[7]、碳热还原法[8-10]、凝胶注模法[11]以及注浆成型[12]等。近年来,冷冻干燥法因物理过程简单、灵活(适用于各种材料包括金属、陶瓷、有机材料)较环保的特点引起了各国学者的广泛关注[13]。通过冷冻干燥技术获得的多孔陶瓷,其本质上是对溶剂晶体的复制,即溶剂晶体的微观结构决定了多孔材料的微观结构,因此溶剂种类的选择非常重要[13]。在冷冻干燥技术中溶剂分为水系和非水系。许多研究学者以水作为溶剂,利用冷冻干燥技术制备出多孔氮化硅陶瓷[14-16]。2002年,Fukasawa等[14]首次报道了利用冷冻干燥技术,以水作为溶剂,制备得到孔隙率50%以上的多孔氮化硅陶瓷。2012年,Xia等[15]采用此方法添加3%烧结助剂在1850 ℃下烧结获得孔隙率为51%、弯曲强度为77 MPa、长径比为5.20的多孔Si3N4陶瓷。2014年,Hu等[16]采用冷冻注模和硅粉氮化工艺制备出气孔率为66.7%~97.9%、弯曲强度9.6~16.3 MPa的多孔Si3N4陶瓷。2017年,Wang等[6]通过不完全凝胶注模和冷冻干燥方法在1690 ℃下无压烧结制备出多孔Si3N4陶瓷。虽然上述研究取得了较大的成果,但冷冻干燥法中环保又廉价的水作为最普遍溶剂进行冷冻注模时具有一定的缺陷,首先它必须在低温下进行冷冻,需要使用冷冻干燥机在极低的温度及真空环境下进行干燥,能耗高且成本大,而且水结成冰后体积有较大的膨胀,致使烧结后坯体容易产生收缩和裂纹。采用天然无毒的莰烯作为溶剂,冷冻干燥法制备多孔陶瓷亦是一种环保的新技术。此外,此技术可以在接近室温的条件下操作,从而降低冷冻过程的成本。莰烯作为溶剂是最好的选择,它的固化温度为44~48 ℃[17],无需使用设备在较低的温度下冷冻成型,在熔点附近的粘度较低利于制备流动性良好的浆料,且它的固态蒸汽压较高,在大气环境中即可挥发,十分便利,可以实现在室温下固化和升华,提高了工艺的灵活性,更加简易便利。

本研究利用α-Si3N4粉作为原料,莰烯作为溶剂,聚苯乙烯(PS)为粘结剂,冷冻注模成型后干燥升华,通过氮气气氛烧结制备出多孔氮化硅陶瓷。研究坎烯加入量对于烧结试样气孔率、密度、弯曲强度、显微硬度等力学性能及微观结构的影响。

2 实 验

2.1 样品制备

实验原料主要有α-Si3N4粉(上海骏宇陶瓷制品有限公司),烧结助剂为Y2O3(淄博市荣瑞达粉体材料厂)和Al2O3(淄博市荣瑞达粉体材料厂)、聚苯乙烯(泰州市高港区励才科教仪器有限公司)、莰烯(上海阿拉丁生化科技股份有限公司)。将 α-Si3N4粉、烧结助剂Y2O3和Al2O3、聚苯乙烯及坎烯按一定的配比配料,经混料、球磨、注模、成型、干燥及排胶制得生坯,将生坯放入真空热压炉中烧结(ZT-25-20Y,上海晨华电炉有限公司)常压烧结,烧结温度为1750 ℃,保温 2 h,氮气压力为 0.2 MPa。

2.2 性能测试

采用游标卡尺测定试样的线收缩率;阿基米德排水法测定试样的密度和气孔率;三点弯曲法测试试样的弯曲强度;数显显微硬度计测定试样的维氏硬度;扫描电镜(SEM,QUNTA-2000 VANTAGE,美国FEI电子公司)观察试样的微观结构。

3 结果与讨论

3.1 影响因素分析

3.1.1 固相含量的影响

实验开始尝试采用固相含量为5vol%的浆料注模。倒出的浆料在温度梯度下凝固,由于陶瓷粉料在混合浆料中所占据的比例过小,致使固化得到的坯体表面产生气泡及裂纹,干燥后的坯体表面生成了很多的气孔,开裂更明显,试样强度过低(如图1(a)所示)。固相含量过高,易发生吞噬现象,无法获得多孔结构[18],故实验中选取固相含量为10vol%、15vol%、20vol%和25vol%的浆料制备生坯。

3.1.2 干燥方式的影响

干燥方式对生坯的影响至关重要。在室温下自然风干时的挥发进程非常缓慢,需耗费大量时间,尤其是坯体内部的莰烯升华速度十分缓慢,它需要先通过孔隙扩散到试样表面,然后从表面挥发。而放在烘箱中烘干也是不可取的,在低于莰烯熔点的温度下烘干时极易造成坯体表面开裂(图2(a))。实验发现坯体放置于真空环境下干燥时可以有效地加快其升华速度,避免试样的开裂(图2(b)),同时提高了实验效率。

图1 不同固相含量注模制备的生坯Fig.1 The green body prepared by injection molding with different solid phase content

图2 不同干燥方式制备的生坯Fig.2 The green body prepared by different drying method

图3 不同粘结剂制备的生坯Fig.3 The green body prepared by different binder

3.1.3 粘结剂的影响

本实验选取了聚乙烯醇(PVA)、羟丙基甲基纤维素(HPMC)和聚苯乙烯(PS)为粘结剂,通过实验发现,选择聚乙烯醇(PVA)和羟丙基甲基纤维素(HPMC)制备的生坯干燥后坯体均出现开裂或掉粉现象(图3(a)),而用聚苯乙烯(PS)制备的生坯效果较好(图3(b))。

3.2 XRD分析

图4 固相含量为10vol%和20vol% 注模制备试样的XRD图谱Fig.4 XRD patterns of samples prepared by injection molding with solid phase content of 10vol% and 20vol%

固相含量为10vol%和20vol%注模制备试样的XRD如图4所示。从图中可以明显的看出β-Si3N4的衍射峰,说明其主晶相为β-Si3N4。Si3N4陶瓷晶体通常有α和β两种晶型[19],其中α相为颗粒状晶体,β相为针状或长柱状晶体,它们的晶体结构均为六方晶系。经过高温烧结后,α相通常向热力学稳定相β相转变。烧结过程中,通过溶解-沉析过程完成了从α-Si3N4向β-Si3N4的相转变。在图中并没有观察到α-Si3N4的衍射峰,这说明由α-Si3N4向β-Si3N4转变的相变已经完成。另外,XRD图谱上还观察到少量比较低的衍射峰,通过分析为晶体相Y4SiAlO8N,它是由于烧结添加剂氧化钇和氧化铝与氮化硅粉末表面的二氧化硅氧化层形成析出的晶界玻璃相。

3.3 性能分析

3.3.1 线收缩率

不同固相含量制备试样的线收缩率如图5所示。从图中可以看出:烧成后坯体的线收缩率随着固相含量的增加而减小。固相含量高的试样烧结后收缩程度明显小于固相含量低的试样。固相含量低的陶瓷浆料中的坎烯溶剂在转变成固相之后,通过升华而变成的孔较多,由于浆料中所含的粉料较少,因此升华后剩余的孔壁也较薄,因此经过高温烧结后会导致较大的坯体收缩。

3.3.2 固相含量对气孔率、密度、弯曲强度及硬度的影响

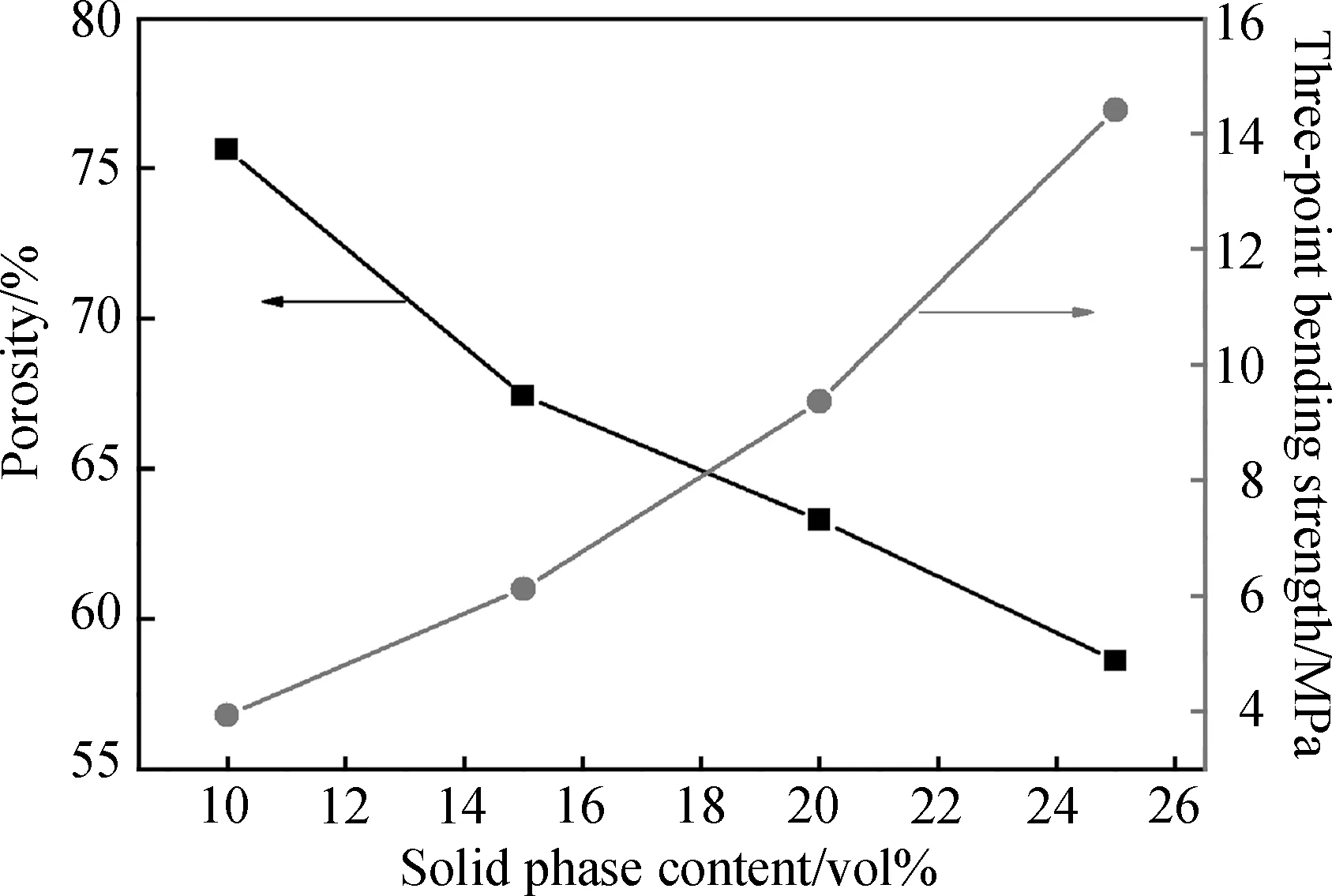

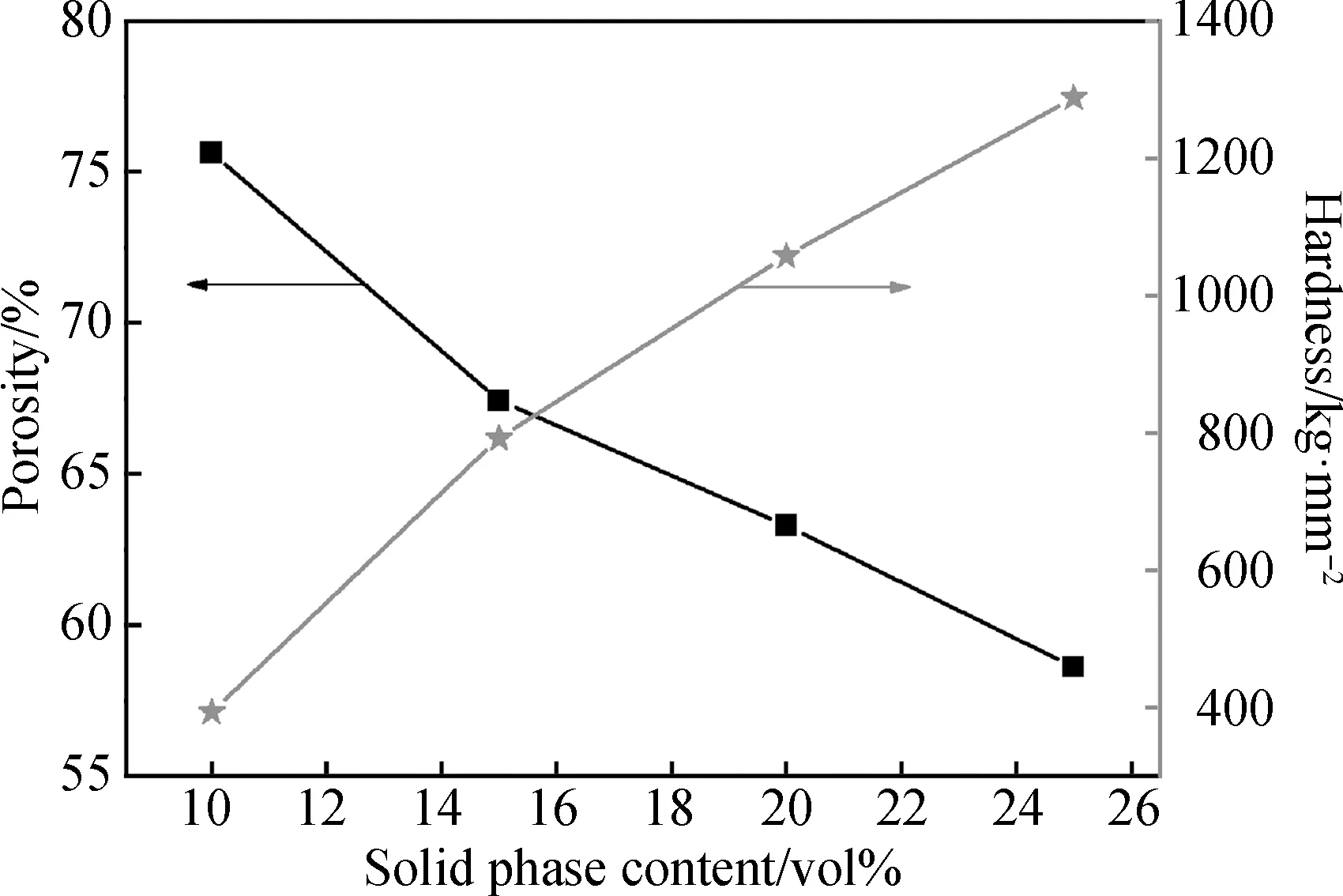

不同固相含量制备试样的气孔率、密度、强度及硬度的关系如图6、图7及图8所示。从图中可以看出:随着浆料固相含量的升高,坯体的气孔率减小,而密度、三点弯曲强度和硬度随之升高。当固相含量由10vol%升高到25vol%时,坯体的显气孔率由82.13%降低到62.09%,而密度却由0.5698 g/cm3升高到1.2603 g/cm3,相应的三点弯曲强度却由3.933 MPa增加到14.421 MPa,试样的硬度由393.5 kg·mm-2上升至1288.3 kg·mm-2。由此可见,陶瓷坯体的气孔率率愈高,密度愈低,强度越高,硬度越大。其原因在于浆料中固相含量增加,溶剂莰烯减少,而陶瓷坯体内的孔隙结构是由莰烯树枝晶升华得到的,所以莰烯量的减少即意味着生长的莰烯枝晶越少,从而坯体干燥后内部留下的气孔越少,即气孔率越低。而气孔率越低坯体越致密,从而导致密度增大。同时高的烧结温度会导致较大的坯体收缩,进而大幅度的降低气孔率,使得抗压强度和硬度明显增加。

图5 不同固相含量制备试样的线收缩率Fig.5 Line shrinkage of samples prepared with different solid phase contents

图6 不同固相含量制备试样的气孔率与密度的关系Fig.6 Relationship between porosity and density of samples prepared with different solid content

图7 不同固相含量制备试样的气孔率与三孔弯曲强度的关系Fig.7 Relationship between porosity and three-point bending strength of samples prepared with different solid content

图8 不同固相含量制备试样的气孔率与硬度的关系Fig.8 Relationship between porosity and hardness of samples prepared with different solid content

图9 固相含量为10vol%注模制备试样的SEM照片Fig.9 SEM images of sample prepared by injection molding with solid phase content of 10vol%

3.3.3 微观形貌的影响

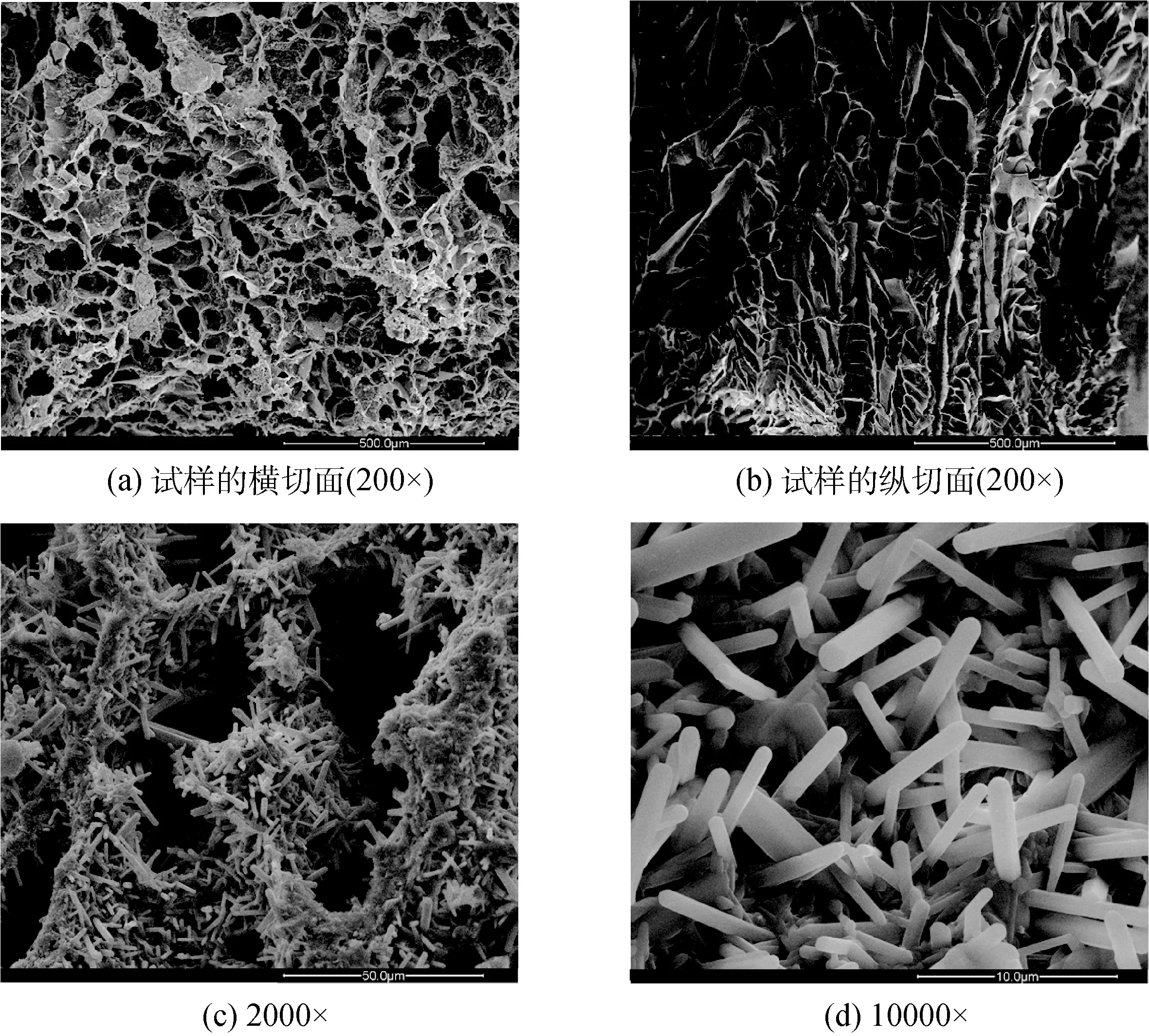

固相含量为10vol%的浆料制备试样的SEM照片如图9所示。从图中可以清楚的看出:以莰烯为溶剂获得的陶瓷展现出了内部联通的多孔结构(图9(a)),而且是树枝状的坎烯“手臂”(图9(b))。其原理在于作为溶剂的莰烯在浆料注模过程中受温度梯度的影响快速凝固,在此过程中莰烯会以树枝状晶体的方式生长,形成树枝状的结构[20]。当固化开始后,树枝状的莰烯“手臂”会排斥浆料中的陶瓷颗粒及其它添加剂,这些物质会富集在这些“手臂”之间;同时树枝状的莰烯“手臂”在生长过程中会发生交联,所以在升华完成后,在陶瓷坯体内部会形成相连的孔和渠道。放大之后的SEM照片中可以看到长棒状的晶粒(图9(c)和9(d)),说明生坯在1750 ℃添加烧结助剂氧化钇和氧化铝之后通过液相烧结生成了长棒状的β-Si3N4晶粒,与前面的XRD(图4)结果分析一致。

4 结 论

(1)本研究以α-氮化硅为原料,莰烯为溶剂,氧化钇和氧化铝为烧结助剂,聚苯乙烯为粘结剂,室温下利用冷冻注模法制备出多孔氮化硅陶瓷。

(2)烧结制备试样的主晶相为β-Si3N4相,制备的氮化硅陶瓷展现出了内部联通的多孔结构,而且是树枝状的坎烯“手臂”。

(3)随着固相含量(坎烯含量)的增加,制备的陶瓷坯体气孔率愈高,密度愈低,强度越高,硬度越大。