HIPSN陶瓷磨削力与温度的实验研究

2019-09-18吴玉厚李颂华王定文

吴玉厚,王 浩,李颂华,,王 贺,孙 健,王定文

(1.沈阳建筑大学,高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168; 2.沈阳建筑大学机械工程学院,沈阳 110168)

1 引 言

工程陶瓷因为硬度高、强度高、耐磨损和耐腐蚀等良好性能被广泛应用于各类行业中[1]。磨削目前是其主要的加工方式,而在磨削加工中,磨削力与温度是衡量陶瓷材料加工性的主要过程参量。由于陶瓷材料自身的硬脆特性,磨削力比大,是金属的5~10倍[2]。磨削加工中法向磨削力对材料的表面与亚表面损伤存在很大影响,切向磨削力则对磨削区能量的消耗与磨削热特性起决定性作用,是分析磨削温度的主要参数。此外,磨削力还对电主轴系统的耦合特性、金刚石砂轮的磨损以及工艺系统的稳定性等产生影响[3],进而影响加工后零件的质量与性能。在磨削区中,磨削功率大且绝大多数都以热的形成进行转化,一方面温度过高会对陶瓷的表面质量、加工精度、加工效率、残余应力以及砂轮性能(磨损、碳化)等产生很大影响;另一方面适当的温度会促使陶瓷材料的塑性变形,提高加工后表面质量(粗糙度值小)[4]。此外,陶瓷因为导热率较低,其抗热冲击性能差,严重时会在磨削表面形成烧伤和热裂纹,极大影响其使用寿命与强度。所以研究磨削力与温度对陶瓷磨削机理、加工性能和表面完整性有重要意义。

在过去几年里,国内外学者对陶瓷的磨削力与磨削温度进行了研究。韩涛等[5]采用正交实验法探究干/湿磨下磨削参数对HIPSN陶瓷磨削力的影响。杨绪啟等[6]采用正交实验法探究了在切槽-推磨复合式加工下磨削碳化硅时磨削参数对单颗磨粒平均磨削力的影响。Dai等[7]设计了具有固定速度比vs/vw的单颗磨粒磨削实验,探究随着磨削速度的增加,磨削力与比磨削能对陶瓷材料去除机制的影响。张珂等[8]对氧化锆陶瓷进行平面磨削温度的研究,采用热电偶测温法通过ABAQUS仿真与实验得出磨削参数对磨削温度和磨削热分配比的影响。Wu等[9]采用NI-DAQ可磨热电偶技术来测量碳化硅陶瓷的高速磨削温度特性,得出一个新的温度分配模型,后通过分子动力学仿真来验证其模型对机械加工时的影响。尹国强等[10]采用红外热成像技术对新型点磨砂轮进行探究,研究磨削参数对磨削温度的影响,得出点磨削偏角和粗磨削区倾角对磨削温度和表面质量的影响。以上众多研究表明研究陶瓷磨削力与温度对陶瓷去除机理和加工特性有重要意义,但以往只是从单方面对力或者温度进行研究,因此本文在以往研究的基础上将磨削力与温度有效地结合起来,探究磨削参数对磨削力与温度的影响以及力与温度对表面成形的影响。

2 实 验

2.1 设备与方案

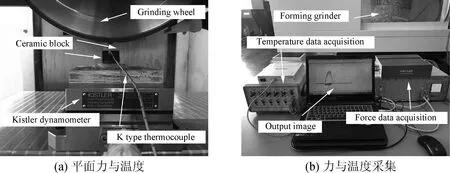

实验试件为先将两块尺寸为20 mm×20 mm ×10 mm的热等静压氮化硅陶瓷块的20 mm×20 mm面研磨抛光后,再将特制的超薄K型热电偶夹片放入两个抛光面之间,用耐高温和导热性好的云石胶固定24 h后装夹,平面力与温度的测量采用Kistler9257B三向平面测力仪和K型热电偶多通路测温仪,如图1所示,实验在由德国柯尔柏斯来福临生产制造的BLOHM Orbit 36精密平面磨床上进行,采用树脂结合剂砂轮(D91)进行磨削,磨床与砂轮的性能指标如表1和表2所示,检测磨削表面形貌为S-4800冷场发射电子扫描显微镜(SEM)。在实验中通过调整磨削参数的大小来研究其对磨削力与磨削温度的影响,为提高效率,使用三因素四水平的正交实验,实验参数如表3所示。本实验在湿磨下进行,采用逆磨的方式。

图1 实验装置图Fig.1 Diagram of experimental device

表1 BLOHM Orbit 36平面磨床指标Table 1 BLOHM Orbit 36 surface grinder index

Spindle power/kWMaximum rotating speed/(r·min-1)Wheel maximum speed/(m·s-1)Minimum resolution/mm8.55000500.001

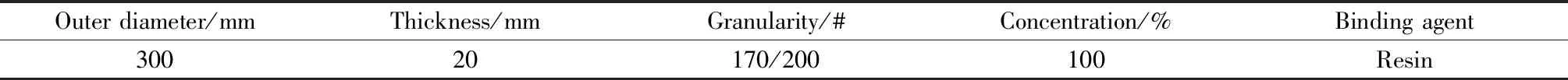

表2 金刚石砂轮指标Table 2 Diamond wheel index

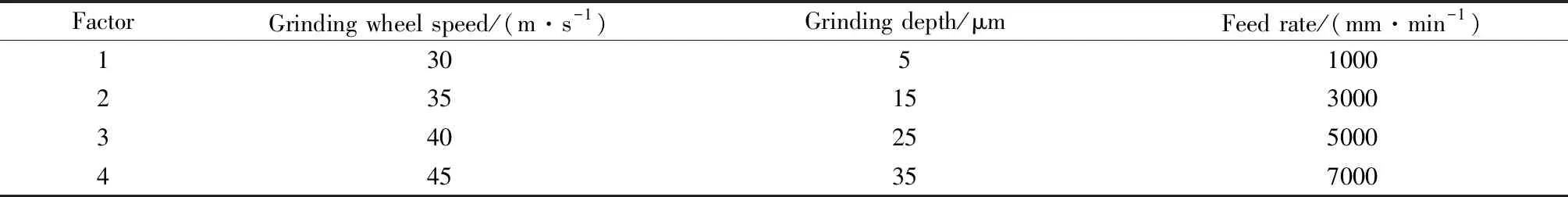

表3 正交实验表Table 3 Orthogonal experimental table

2.2 实验结果

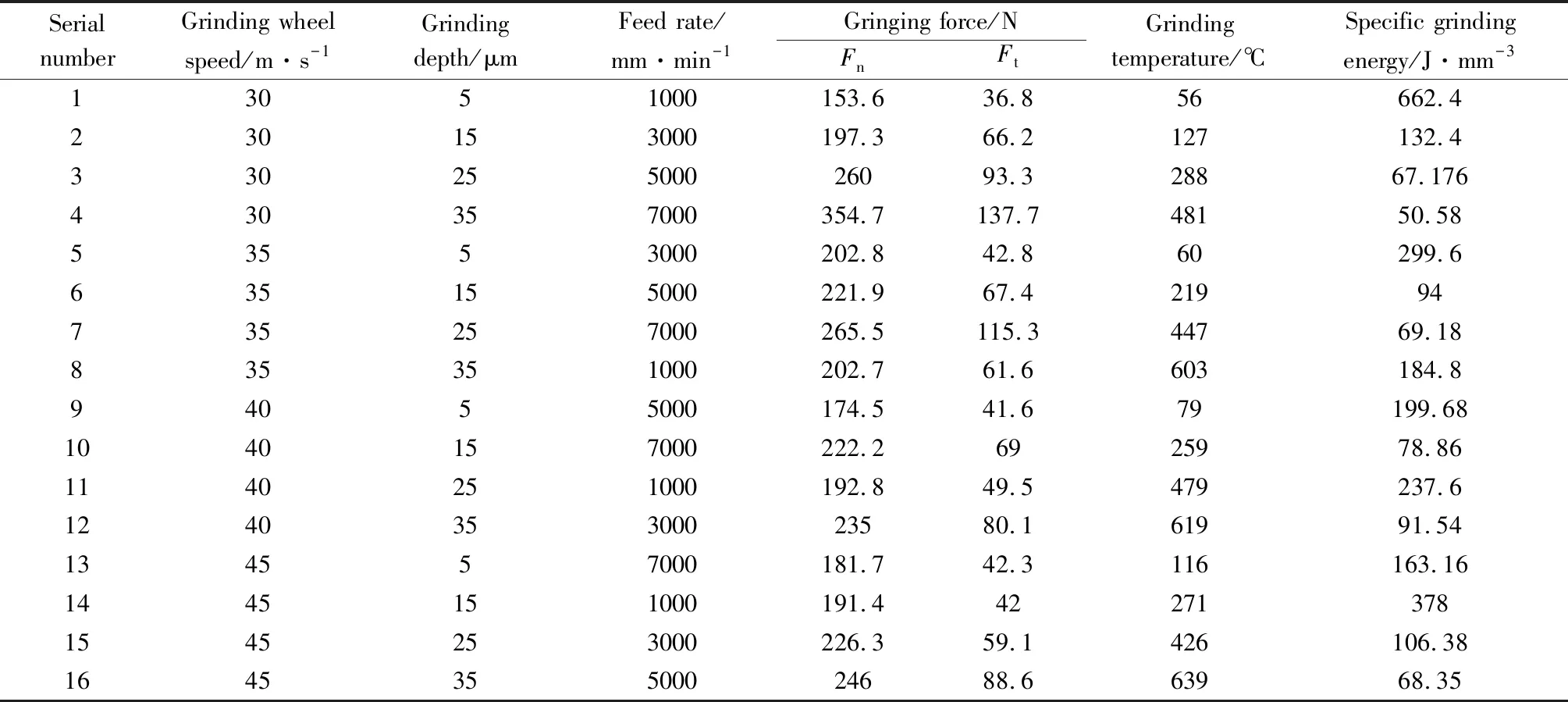

通过16组正交实验得出不同磨削参数下磨削温度与磨削力的实验结果,如表4与表5所示。由表5的正交回应表可知:磨削深度对磨削温度的影响最大,砂轮线速度次之,工件进给速度最小;磨削深度对磨削力的影响最大,工件进给速度次之,砂轮线速度最小。此外,比磨削能也是磨削理论中一个重要概念,是评价磨削过程中能量损耗的一个重要指标,是指磨削过程中单位体积材料所消耗的能量[11],如式(1)所示,式中e为比磨削能,Ft为切向磨削力,vs为砂轮线速度,b为砂轮宽度,取20 mm,ap为磨削深度,vw为工件进给速度。而比磨削能与磨削力、磨削参数、磨削时所产生的热量和砂轮属性都存在关系,因此在正交实验的基础上通过计算得出不同参数下比磨削能的实验结果,同样展示在表4与表5中。由表5可知:工件进给速度对比磨削能影响最大,磨削深度次之,砂轮线速度最小。

(1)

表4 正交实验结果Table 4 Orthogonal experiment results

表5 正交实验回应表Table 5 Orthogonal experiment response table

3 结果与讨论

3.1 磨削参数对磨削温度影响

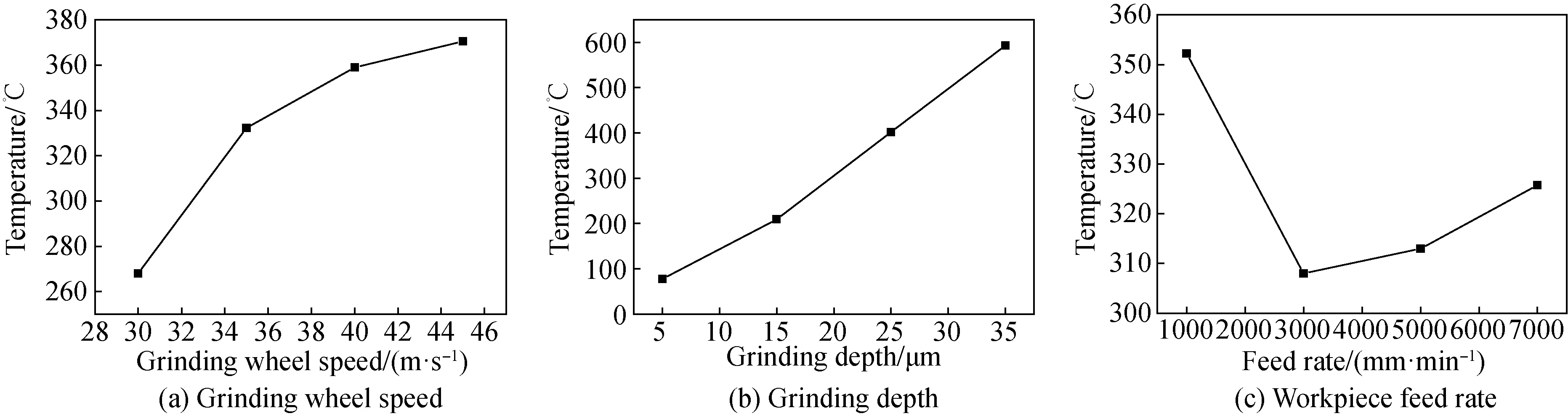

将正交实验表4~5中的数据绘制成曲线,如图2~4所示。由图2(a)可知,当砂轮线速度由30 m/s增加到45 m/s,磨削温度由268 ℃增加到370.5 ℃。这是因为砂轮线速度的提高使得在单位时间内参与磨削的磨粒数增加,磨削功率增加。另外当砂轮线速度增加到一定程度后会在磨削区周围形成空气气障,阻碍磨削液的进入,进而导致磨削区温度升高[12]。由图2(b)可知,磨削深度由5 μm增加到35 μm,磨削温度由77.75 ℃增加到593 ℃,这是因为磨削深度增加后接触弧长增大,砂轮与工件作用路径增长,磨削区的热流密度也随之增加。由图2(c)可知,当工件进给速度由1000 mm/min增加到7000 mm/min,磨削温度先由352.25 ℃降低到308 ℃,后增加到325.75 ℃。这是因为工件进给速度增大,单位面积上参与磨削的有效磨粒数增加,并且金刚石砂轮的导热性要优于陶瓷,在较小的热源作用时间下大部分热被传入砂轮中,因此磨削温度降低,而后随着进给速度继续增加,单位面积上单颗金刚石磨粒的磨削厚度继续增大,使磨削能和热量分配比增加明显,大量的热量来不及传入砂轮并且聚集在磨削表面,导致磨削温度急剧升高,因此温度先降低后增加。

图2 磨削参数与磨削温度曲线Fig.2 Curves of grinding parameters and grinding temperatures

3.2 磨削参数对磨削力的影响

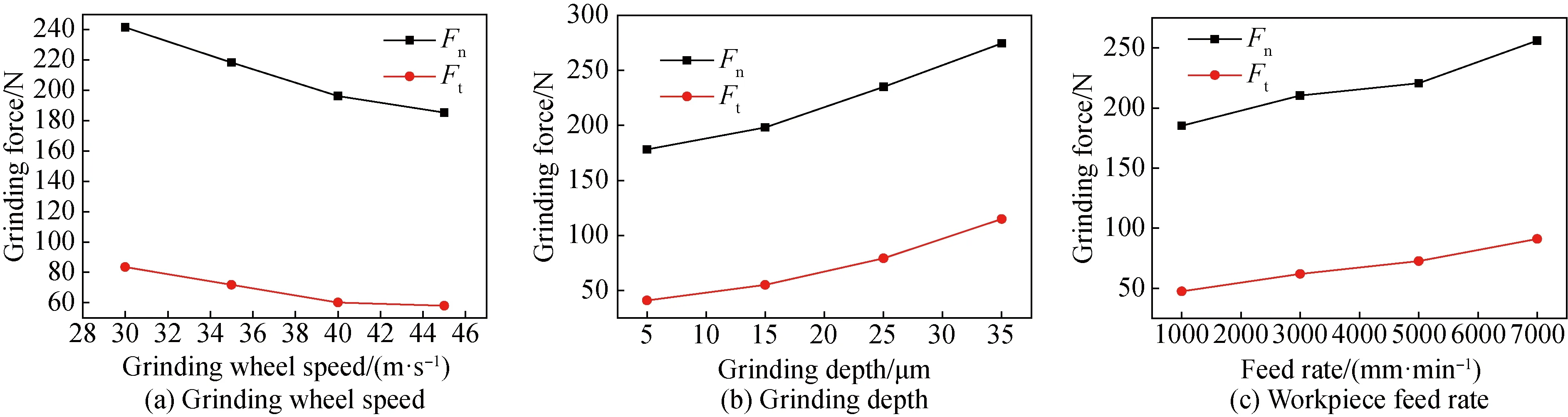

由图3(a)可知,当砂轮速度由30 m/s增加到45 m/s,法向磨削力由241.4 N减小到185.3 N、切向磨削力由83.5 N减小到58 N,主要原因是磨削速度增加,砂轮上磨粒的实际切削厚度减小,降低了每个磨粒的切削力,所以整体磨削力都降低。另外,由于磨削速度增大,磨削温度升高,进而提高了氮化硅材料的断裂韧性,增加的塑性变形,磨削力降低。由图3(b)可知,当磨削深度由5 μm增加到35 μm,法向磨削力由178.15 N增加到274.6 N、切向磨削力由40.88 N增加到115 N,出现此现象是因为当磨削深度较小时,最大未变形切削厚度小于陶瓷材料发生延脆性去除转变的临界切深,氮化硅陶瓷实现以塑性变形为主的磨削过程,法向磨削力与切向磨削力均很小,当增大磨削深度,磨削过程中参与磨削的有效磨粒数增多,同时接触弧长增大,磨削力增大,且变化幅度较大。由图3(c)可知,随着工件进给速度由1000 mm/min增加到7000 mm/min,法向磨削力由185.13 N增加到256 N、切向磨削力由47.48 N增加到91.08 N。主要原因是当工件进给速度较小时,磨削时主要以塑性变形的去除方式为主,随着进给速度的继续增加,磨粒的实际磨削深度增加,磨削过程由塑性变形的去除方式转变为脆性断裂的去除方式,因此磨削力增大。

图3 磨削参数与磨削力曲线Fig.3 Curves of grinding parameters and grinding force

3.3 磨削参数对比磨削能影响

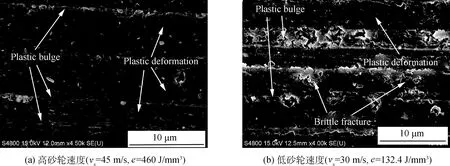

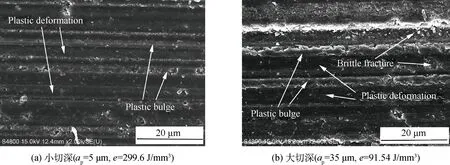

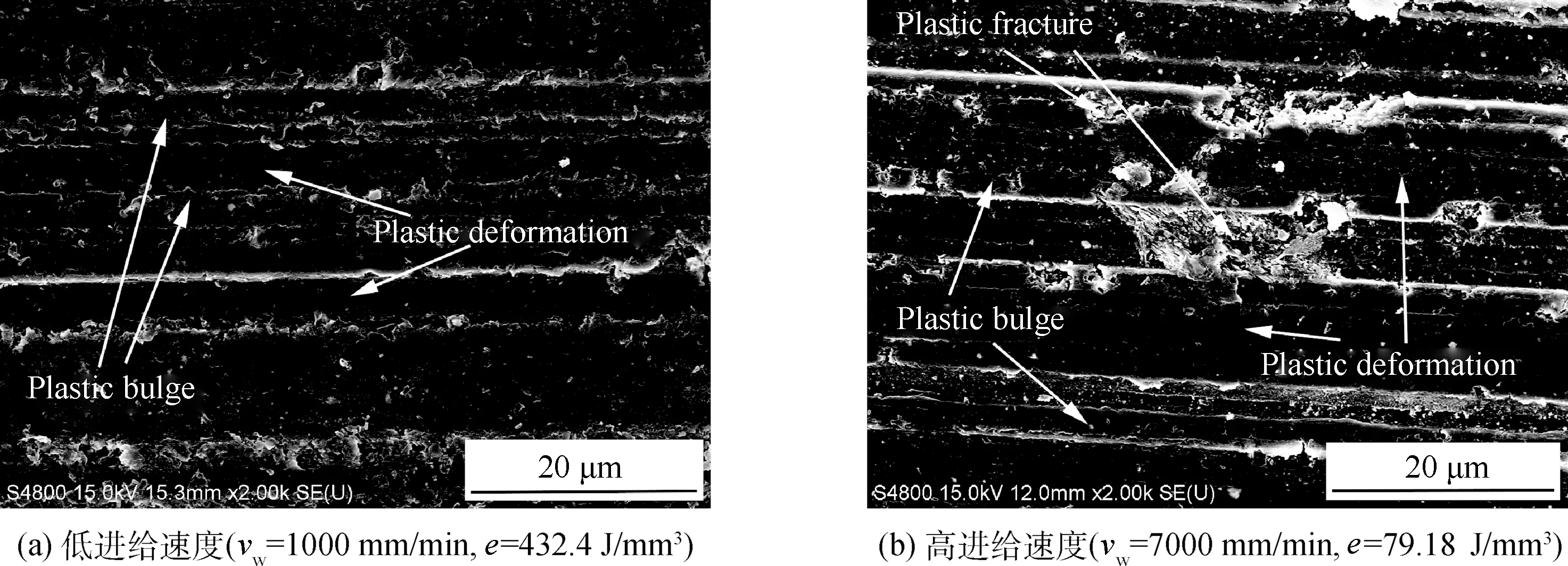

在氮化硅等工程陶瓷的磨削过程中,比磨削能主要由三部分构成:裂纹扩展形成新表面的能量;工件显微塑性变形所产生的剪切能量;磨屑形成过程中磨粒和切屑之间的摩擦功[13]。由图4可知:分别在砂轮线速度减小,磨削深度增大,工件进给速度增大的三种情况下,磨削时的比磨削能减小。为进一步探究比磨削能变化原因,对磨削后的表面进行微观形貌检测,分别对六组参数下的加工后表面进行检测,如图5至图7所示。由图5至图7可知:当分别在砂轮速度较低,磨削深度较大,工件进给速度较大的三种情况下,表面脆性剥落痕迹较多,主要是以脆性断裂的去除为主,此时比磨削能较小。当分别在砂轮速度较大,磨削深度较小,工件进给速度较小时,表面塑性沟槽与塑性变形痕迹较多,以塑性变形的方式去除,此时比磨削能较大。此外,由陶瓷材料的去除机理可知,当磨削时最大未变形切削厚度(公式(2))小于产生裂纹的临界切深,即陶瓷材料实现延性和脆性去除转变的临界切深(公式(3))时,陶瓷材料将实现延性域磨削[14]。

图4 磨削参数与比磨削能曲线Fig.4 Curves of grinding parameters and specific grinding energy

(2)

(3)

公式(2)中,Ns为单位面积有效磨粒数,α为未变形切屑横断面半角,一般取值68°,ds为砂轮直径。公式(3)中,β为砂轮常数,E为材料弹性模量,H为材料硬度,KIC为材料断裂韧性。由公式(2)可知,当工件进给速度减小,砂轮线速度增大,磨削深度减小时,最大未变形厚度hmax减小,未超过发生转变的临界切深hc,磨削表面以塑性变形的去除方式为主,此时比磨削能较大;反之hmax增大,当超过临界切深hc时,材料以脆性断裂的去除方式为主,此时比磨削能较小。因此,陶瓷材料在以塑性变形的去除方式为主时,比磨削能较大、磨削力较低;以脆性断裂的去除方式为主时,比磨削能较小、磨削力较大,而磨削温度过高导致了表面烧伤与微裂纹的产生,还加剧了砂轮的磨损,但是在一定的温度范围内表面塑性变形增加,表面质量得以提升。

图5 不同砂轮速度下SEM图(ap=15 μm, vw=3000 mm/min)Fig.5 SEM images of different wheel speed (ap=15 μm, vw=3000 mm/min)

图6 不同磨削深度下SEM图(vs=35 m/s, vw=3000 mm/min)Fig.6 SEM images of different grinding depth (vs=35 m/s, vw=3000 mm/min)

图7 不同工件进给速度下SEM图(vs=35 m/s, ap=15 μm)Fig.7 SEM images of different workpiece feed rate (vs=35 m/s, ap=15 μm)

4 结 论

通过对磨削实验中的磨削力、磨削温度、比磨削能以及表面形貌的分析,得出以下结论:

(1)磨削力与磨削深度和工件进给速度呈正相关、与砂轮线速度成负相关。且磨削深度对磨削力影响最大,工件进给速度次之,砂轮线速度最小。过大的磨削力会导致比磨削能变小,表面质量变差。

(2)磨削温度与磨削深度和砂轮线速度呈正相关,与工件进给速度先呈负相关,到3000 mm/min后呈正相关。且磨削深度对磨削温度影响最大,砂轮线速度次之,工件进给速度最小。

(3)比磨削能与磨削深度和工件进给速度呈负相关,与砂轮线速度成正相关。且工件进给速度对比磨削能影响最大,磨削深度次之,砂轮线速度最小。当材料以塑性变形的方式去除时,比磨削能较大,当以脆性断裂的方式去除时,比磨削能较小。

(4)为增加表面塑性变形、提高表面质量与加工效率、适当控制磨削力与温度,在加工时尽可能选择小切深(5~15 μm)和较缓的工件进给速度(2000~3000 mm/min),并且可以适当的提高砂轮线速度(35~45 m/s)。