基于内模重复与自适应复合控制的位置伺服系统

2019-09-12

(1.辽宁工程技术大学 电气与控制工程学院,辽宁 葫芦岛 125105; 2.大唐陇东能源有限公司,甘肃 庆阳 745700)

全断面盾构机(Tunnel Boring Machine,TBM)是近代先进机械与电气高度融合产生的一种快速成型的隧道挖掘设备[1]。现广泛应用于巷道挖掘、地铁施工等。其中位姿控制系统是决定TBM能否按隧道设计标准,减小施工误差掘进的重要子系统,而其中的关键之处是保证电液位置伺服系统的精确控制。KSZ-2600型全断面盾构机3D模型如图1所示,利用两侧及前后撑靴进行水平偏移误差和俯仰误差调整,在纠偏后通过液压马达掘进,主梁推进油缸进给,机身结构循环跟随,随即完成一个标准掘进。2017年8月5日13∶57—14∶07井下运行撑靴油缸后台运行数据如图2所示,波动大,抗干扰性差。KSZ-2600型盾构机各撑靴结构可动态在线调整机身与标准设计轴线的位移误差,以便于取得较好的工程效果。

本文主要对工程中存在的非线性干扰下位置精度难以控制的难题引用内模复合控制,进一步动态优化模糊控制,并以全断面盾构机现场经验形成复合模糊自适应控制策略,增强位置伺服系统的跟踪性能与抗干扰性能,并在此基础上进行软件与工程联合实验仿真、试验调试,验证复合策略下控制器的正确性及位置伺服系统各项技术性能。

图1 全断面盾构机模型图

图2 运行油缸撑靴位移曲线

1 全断面盾构机电液位置伺服控制系统

1.1 全断面盾构机纠偏过程中电液位置伺服控制系统原理

位置伺服系统原理如图3所示。当伺服阀芯向右移动节流开口便自动产生一个开口量,伺服阀芯移动后液压泵将液压油由节流窗口进入液压缸左腔,从而推动活塞杆右移。应用于盾构机纠偏电液位置伺服控制系统中其工作原理为:由撑靴位置传感器与给定位置比较测得偏差信号→经控制放大器电信号放大→推动电液伺服阀阀芯移动→输出相应流量→推动油缸中活塞杆的移动→使掘进机机身中心轴线与设计轴线平行→掘进机水平纠偏[11]。

1—节流窗口;2—阀芯;3—液压缸左腔;4—液压缸右腔;5—液压缸活塞杆;6—负载

1.2 KSZ-2600型全断面盾构机位置伺服系统的数学模型的建立

通常在零位工作条件下分析电液伺服位置控制系统的动态响应,此时增量和变量相等,所以阀的线性化流量方程为

qL=KqXv-KCPL

(1)

液压动力元件流量连续性方程为

(2)

液压缸的输出力与负载力的平衡方程为

(3)

将式(1)~式(3)经拉氏变换整理后得到阀控液压缸在伺服阀阀芯位移Xv和外负载力FL同时输入时的总输出方程为[4]

(4)

式中,XP为液压缸位移;AP为活塞有效面积;βe为有效体积弹簧模量;FL为任意外负载力;Kce为总流量压力系数;Kq为流量增益;ωh为液压固有频率;ξh为液压阻尼比。

伺服阀的传递函数为

(5)

式中,Ksv为伺服阀增益;ωsv为伺服阀固有频率;ξsv为伺服阀阻尼比[2-4]。

由于电子放大器的转折频率远远高于系统频率,故可近似为比例环节,其数学模型为[2-4]

(6)

式中,Ka为放大器增益。

光电位置传感器数学模型可表示为

(7)

式中,Km为位置传感器增益,整理的系统开环传递函数为

(8)

系统闭环传递函数方框图如图4,闭环传递函数为

(9)

图4 系统传递函数方框图

变量名称变量值符号液压缸位移1500mmXP活塞有效面积1.8×10-4m2AP总流量压力系数1.4×10-12m3/(sPa)Kce流量增益1.98×10-3m3/(A·S)Kq液压缸固有频率267rad/sωh液压阻尼比0.2ξh伺服阀增益0.01m/AKsv伺服阀固有频率378rad/sωsv伺服阀阻尼比0.5ξsv放大器增益60mV/cKa位置传感器增益23mV/cmKm

2 复合控制器设计

2.1 模糊PID自适应控制器设计原理

在经典PID控制器基础上利用Matlab中FIS模糊逻辑控制箱插件,实现模糊设计[5]。

① 将数据模糊化处理。首先模糊论域范围的选取关系到系统精度与量化因子与比例因子的计算,e、ec、U控制变量的模糊论域如一般式如下[11]:

e={-n1,-(n1-1),…0,1,…(n1+1),n1}

ec={-n2,-(n2-1),…0,1,…(n2+1),n2}

U={-m,-(m-1),…0,1,…(m+1),m}

其次,为模糊化准确值,在相应模糊论域中需乘的比例系数Ke、Kec为

(10)

(11)

比例因子为反模糊,将模糊数据按比例还原为控制量需乘的比例系数Ku为

(12)

模糊化方法采用精确量离散化方法。当精确量x的变化范围为[d1,d2]超出预计范围时,可转换为[-n,n]的模糊离散量y方法如下[6]:

(13)

模糊数据在模糊子集的分布按模糊子集隶属函数分布的特性以及两子集交互点β=[0.2,0.7]的规则选取。其中工程中子集隶属函数选取三角分布,其为直线性便于自适应控制,其数学模型为[6]:

(14)

式中,a、b、c为各模糊子集三角隶属分布模型参数。

② 模糊推理。此时根据工程经验编写模糊规则库,在线整定控制量,方法如下:总的模糊控制关系由多个模糊关系并行运算生成。

(15)

模糊控制中当每个输入量由精确值X做“∘”运算即模糊为模糊量时,模糊输出为[5]

U=R∘X=(R1X)∪(R2∘X)∪(R2∘X)∪…∪ (R(n-1)∘X)∪(Rn∘X)

(16)

用A、B、C表示输入/输出变量e、ec、U的值。控制量的模糊集合可表示为:

C=(AandB)∘R

(17)

③ 解模糊。将原模糊化数据,经模糊算法处理后由重心法解得模糊数据并经比例因子还原为精确实际输出信号,此时复合控制策略可根据现场实况在线动态整定参数,优化控制性能。

设A(u)为输出控制量U(模糊论域)的隶属函数,u⊂U,U=(u1,u2,…,un),uc为面积中心横坐标,可表述为

(18)

工程整定输出调节参数为ΔKp、ΔKi、ΔKd,经过Ku1、Ku2、Ku3还原为实际变化量信号,并在此基础上与原设计所得PID参数相加即可对原参数进行动态整定。整定算式如下[6]:

Kp=Kp0+Ku1ΔKp

(19)

Ki=Ki0+Ku2ΔKi

(20)

Kd=Kd0+Ku3ΔKd

(21)

2.2 内模重复控制器设计

内模重复控制策略可针对非线性型周期循环干扰进行优化与提高,盾构机动态姿态调整过程符合内模重复策略应用客观条件,单一非线性,多循环步骤操作,可对电液位置伺服系统的抗干扰能力进一步优化。在原自适应控制器输出Uf的基础上,增添滞后偏差Ue进一步精确实际工况,减小复合控制器、机械执行机构与非线性干扰的输出偏差,即内模重复控制原理,有效提高了跟随能力的准确性与抗干扰能力的鲁棒性[7,11]。

如图5所示,r为输入信号;e-Ls为滞后因子,进一步抑制非线性扰动;Q(s)为低通滤波函数;Fuzzy-PID为模糊控制箱。运行之初由模糊控制箱在线调节输出信号Uf,跟随响应在进行比较后由延时因子、低通滤波器、模糊控制箱,取得滞后偏差信号Ue。此时再输出给被控对象,进一步减小了内部算法控制与机械执行误差。Q(s)为减小复合控制的高频增益提高系统稳定性与准确性,此处Q(s)采用一阶低通滤波器[8,11]

式中,Tq为滤波时间常数,有Tq>0。

图5 内模重复控制原理框图

2.3 内模重复与模糊PID自适应复合控制器设计

为实现高精度跟随控制在模糊PID自适应控制器的基础上加入内模重复控制,且针对单一内膜重复控制在首周期延时输出响应干扰误差大的问题,在内模重复控制回路加入模糊PID自适应控制器,两者结合设计出复合控制器如图6所示。

图6 盾构机电液位置伺服控制系统原理图

由图6可得到此复合控制器为多输入、多输出控制系统。复合控制系统输入信号为2变量:e、ec;系统输出信号为3变量:ΔKp、ΔKi、ΔKd。其中各变量模糊化论域范围分别为:e、ec,[-6,6];ΔKp,[-0.3,0.3];ΔKi,[-0.06,0.06];ΔKd,[-3,3]。

对应三角隶属函数中心值分别如下:

e、ec={-6,-4,-2,0,2,4,6}

ΔKp={-0.3,-0.2,-0.1,0,0.1,0.2,0.3}

ΔKi={-0.06,-0.04,-0.02,0,0.02,0.04,0.06}

ΔKd={-3,-2,-1,0,1,2,3}

量化因子、比例因子分别为

Ke=2,Kec=0.001,Ku=1.2

模糊化论域内将实际采集数据按模糊算法要求可分为各类模糊子集,具体描述方法可根据现场精度要求进行设计。此处设计为:{NB=负大,NM=负中,NS=负小,ZO=零,PS=正小,PM=正中,PB=正大}。

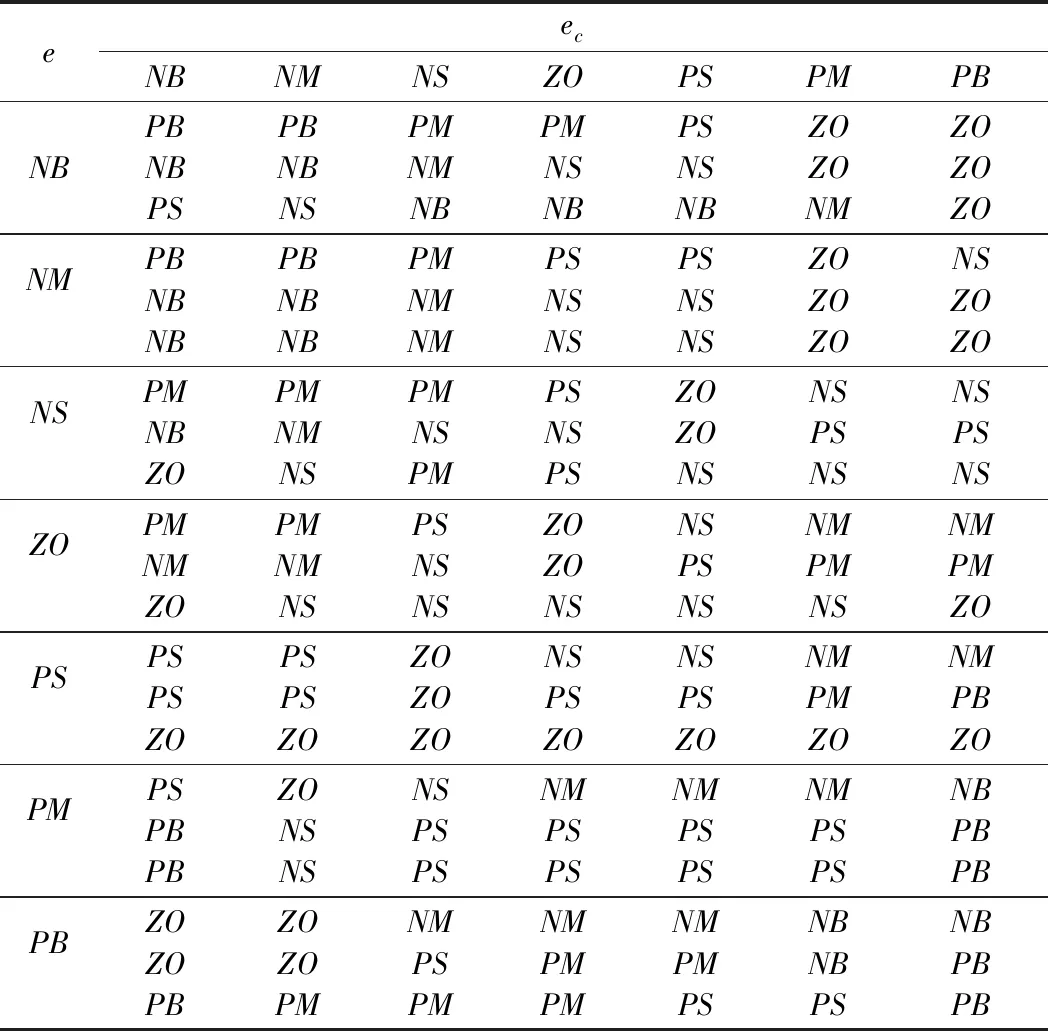

由上述模糊子集可实现模糊规则编制,从而在线模糊推理,表2主要由设计人员及作业人员按经验编写。

表2 ΔKp、ΔKi、ΔKd模糊控制规则表

由前述解模糊算法重心法公式(18)可知n=49,其中心横坐标即为输出参数,其中

ΔKi、ΔKd的解模糊方法同上,求得ΔKp、ΔKi、ΔKd以比例因子Kec相乘,再与原整定参数基础Kp0、Ki0、Kd0相加,即可得3个实际输出整定信号Kp、Ki、Kd。图5所示即为Uf经与内模重复滞后补偿所得重复输出偏差Ue做和作用于被控对象,以达到较理想的跟随响应性能和较好的抗干扰性能。

3 Simulink/AMEsim联合仿真实验

全断面盾构机姿态调整过程涉及电控与液压系统的配合。电液位置伺服系统,单一仿真环境不能够具体而真实地模拟现场实际工况及设备操作原理,具有局限性和片面性[8]。用Simulink/AMEsim多软件联合仿真来消除复杂内部控制器和外部机械执行及作业环境的多因素干扰,具体真实地验证基于自适应与内模的复合控制器对电液位置伺服系统的各项性能。

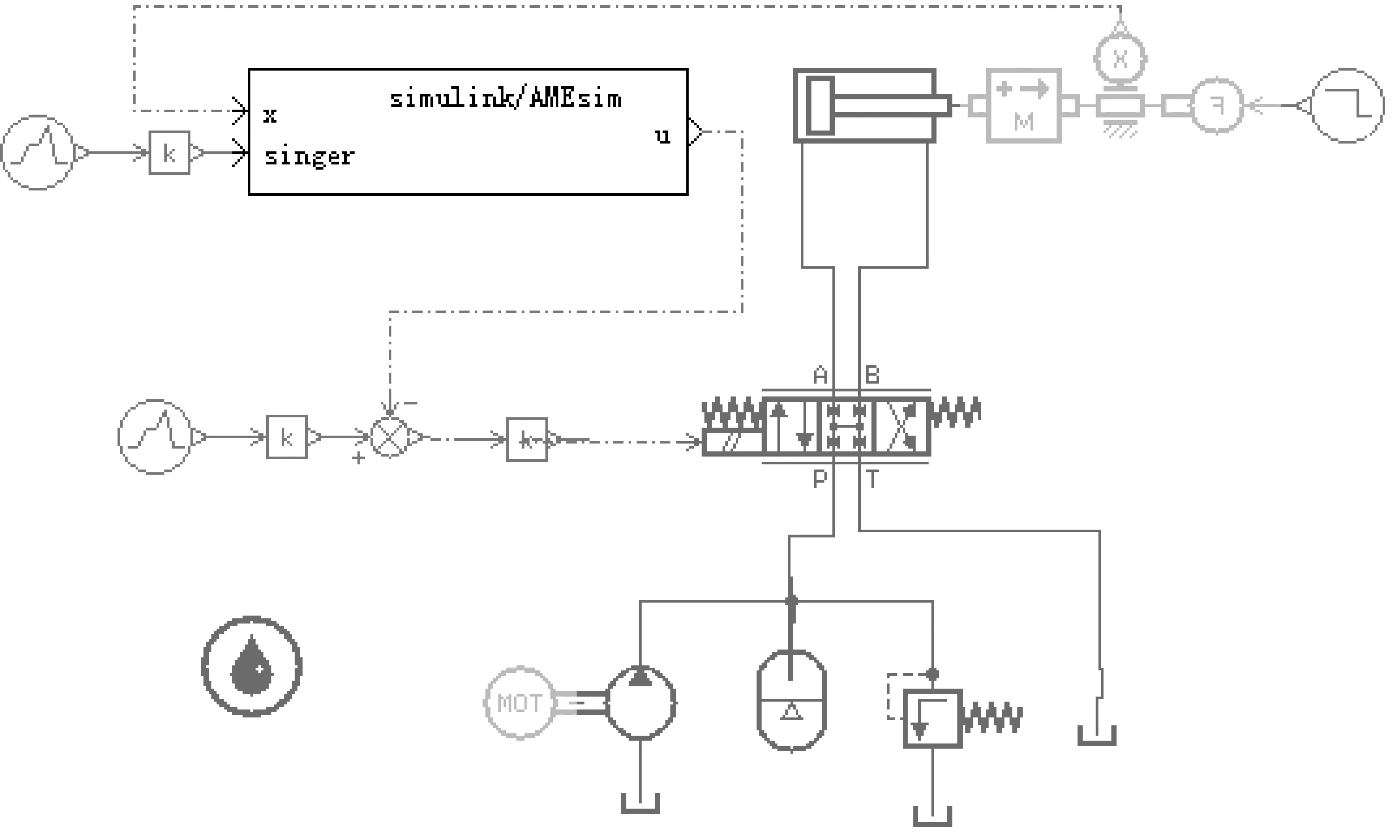

3.1 全断面盾构机液压系统模型建立

电液位置伺服系统由机械液压元件以及电气传感器进行实现,在液压仿真软件AMEsim中搭建出全断面TBM姿态调整过程中的机械液压系统。直观全面地模拟在随机非线性干扰下各液压元件的动态响应。如图7所示,主要液压机械件有:注油泵、电液溢流阀、电磁比例阀、非对称液压缸;主要电气元件有:电机、传感器、放大器、信号发生器等。参照工程数学变量表1设置液压环境参数[9-11]。

图7 全断面硬岩掘进机伺服位置系统AMEsim机械液压模型

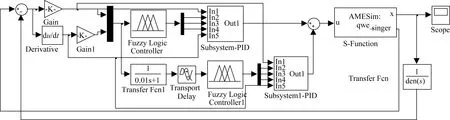

3.2 全断面盾构机复合控制器模型建立

多软件联合仿真实验后,在液压软件AME中观察模糊自适应控制器、复合控制器的跟随曲线如图9、图11所示,而轨迹干扰恢复响应曲线如图10、图12所示。仿真结果表明:复合控制策略在非线性突变干扰力下其跟随误差小、精度高,干扰波动缓、鲁棒性强。局部放大后可观察计算得复合控制下响应变化最大值为0.018 cm,而恢复响应仅有0.29 s;模糊自适应控制在非线性随机干扰力下波动最大值可达0.042 cm,恢复响应时间达0.45 s。两者总体响应性能表现为复合策略,响应快、波动小、轨迹平滑,单一策略响应性能不稳定。实验验证复合策略控制下,响应性能更好,稳定性好,精度高,抗干扰能力性强。

图8 模糊PID自适应控制器Simulink/MESim联合仿真模型

图9 模糊PID自适应干扰恢复响应

图10 模糊PID自适应局部恢复响应

图11 内模重复与自适应复合控制的干扰恢复响应

图12 内模重复与自适应复合控制的局部恢复响应

4 结束语

全断面盾构机的电液位置伺服复合控制系统在以实际工况为基础条件下进行多软件联合仿真实验,并加以工程试验,试验验证在复合控制策略下与随机非线性性干扰下的轨迹跟踪响应进一步提高,干扰恢复响应进一步增强,且技术指标满足工程实际要求。其具有抗干扰性更强、精度更高、前景好可推广的优点。