S2对DP980高强钢在NaCl水溶液中的点蚀行为的影响

2019-09-11刘景榕类延华常雪婷尹衍升

刘景榕,类延华,刘 涛,常雪婷,尹衍升

(上海海事大学海洋科学与工程学院,上海201306)

世界经济的发展日益迅猛,陆地上的资源日渐匮乏,特别是近年来,国际原油价格持续走高,石油需求不断攀升,使得资源供求矛盾日益突出,人们开始把注意力转向海洋资源[1-3],尤其是海底,蕴藏着丰富的油气资源.根据第三次石油资源评价结果显示,虽然我国油气资源储量丰富,但我国石油探明率远低于世界平均探明率,特别是海洋石油资源的勘探[4],因此,海洋油气资源的开发潜力是十分巨大的.

在海洋石油输送途径中,管道运输因具有成本低、收益高的特点有着巨大的应用前景,同时,也将会对深海管线用钢产生巨大需求,而管道的使用寿命、安全运行、建设和修理费用,综合看是由防腐决定的[5],因此加快深海管线钢的开发,对海洋输油管线腐蚀问题的研究是极有必要的.目前,油气管道的腐蚀防护技术主要有以下措施[6-7]:使用缓蚀剂,使用涂镀层管材,使用普碳钢管材,使用耐蚀合金钢管材,使用玻璃钢或塑料管材,采用阴极保护等.由于海底管线周围物质中含有大量的Cl和S元素,这些元素以离子的形式存在,非常容易穿破材料的钝化膜,造成局部腐蚀,尤其是点蚀出现.而点蚀一旦形成,便会不断加深,进而致使材料整体失效.因此,对于应用环境为海洋环境,尤其是深海复杂环境中,必须对材料本身的耐蚀性能进行研究与评定.据报道,常温下镍基合金、不锈钢、铜合金等在含Cl-的溶液中易发生严重的点腐蚀[8-11].在 NaCl溶液中加入S2后对镍基合金、不锈钢、铜合金的腐蚀行为所产生的影响也不尽相同[8-14].DP980 钢是一种冷轧双相高强度结构钢,具备良好的强度和塑性,并具有成本低的优点,在海工领域作为结构材料有巨大的潜在应用价值,但其在苛刻海水环境下的耐腐蚀性能,尤其是耐点蚀等局部腐蚀的能力有待深入研究.

本文研究含 Na2S2O3的 NaCl水溶液对DP980高强钢的点蚀行为,将对其点蚀控制以及在海洋中的长期应用具有重要意义.

1 试验

1.1 试验材料和试验环境

试验所用材料为DP980高强钢(C,质量分数0.11%;Si,质量分数 0.49%;Cr,质量分数1.02%;Ni,质量分数 5.02%;Fe,余量).将钢板切割成10 mm×10 mm×2 mm的方形试片,先用碳化硅耐水砂纸除掉试样表面的氧化层,随后焊接、封样,使试样暴露面积为1 cm2,置于室温下固化24 h后,用碳化硅耐水砂纸逐级打磨测试面至2000#,然后在无水乙醇中超声清洗10 min,用蒸馏水冲洗试样表面3次,最后在真空干燥箱中干燥24 h.

本实验所用腐蚀溶液为不同浓度的Na2S2O3(0.001、0.01、0.1、1 mol/L)溶液以及不同质量分数(0.01%、0.1%、1%、10%)的 NaCl水溶液,并在不同质量分数的NaCl溶液中添加不同摩尔浓度的Na2S2O3溶液.其中,溶剂均使用去离子水,溶质均选用分析纯试剂,在室温下配制.

1.2 试验方法和过程

采用慢速电位扫描,测定了DP980高强钢在不同试验介质溶液中的动电位极化曲线.电化学测试系统为上海辰华仪器公司的chi660d,电化学工作站采用常用的三电极体系,选用饱和甘汞电极(SCE)作为参比电极,以铂片(15 mm×15 mm)为对电极;工作电极为DP980高强钢.极化曲线测量前,将试样开路稳定1 800 s后,以5 mV/s的扫描速率从-2 000 mV开始,扫描至+1 000 mV结束.测量结束后,用去离子水冲洗除去样品表面的腐蚀产物,干燥,使用金相显微镜对测试后样品表面形貌进行观察.

2 结果与讨论

2.1 NaCl溶液质量分数对点蚀的影响

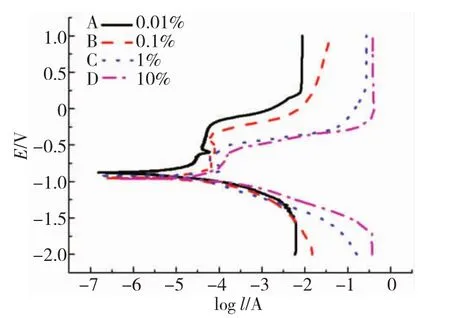

图1为DP980高强钢在25℃、质量分数分别为0.01%、0.1%、1%、10%的 NaCl水溶液中的动电位极化曲线.一般认为,能够钝化的基体能在腐蚀电位附近一定区间内保持腐蚀电流稳定,而当腐蚀电流密度大幅升高时的拐点,即为钝化膜破裂,发生点蚀,这个电位就称为点蚀起始电位(Enp).由图1可知:随着NaCl质量分数的增加,DP980高强钢的点蚀起始电位依次从-0.258 V逐渐向负向移动到 -0.395、-0.653 V;添加质量分数 10%的 NaCl时,其点蚀起始点位达到-0.783 V.点蚀电位发生明显的负移,说明基体的点蚀敏感性逐渐增大;同时,钝化电位区间随着NaCl质量分数的升高而明显变窄,说明高强钢的点蚀敏感性明显增大.

图1 不同质量分数的NaCl溶液中DP980高强钢的极化曲线测试结果Fig.1 Potentiodynamic polarization curves of DP980 highstrength steel with various concentrations of NaCl solution

将极化后的试样表面用去离子水清洗干净,用金相显微镜观察其腐蚀形貌,在4种溶液中均观察到了点蚀,明显看到:随着NaCl质量分数的增加,合金的点蚀现象越来越明显,试样表面从一开始的极少量点蚀坑到逐渐出现越来越多的点蚀坑.而当NaCl质量分数达到1%时,试样表面划痕已被完全腐蚀掉,只能看到钢板表面布满的点蚀坑.

2.2 Na2S2O3溶液浓度对点蚀的影响

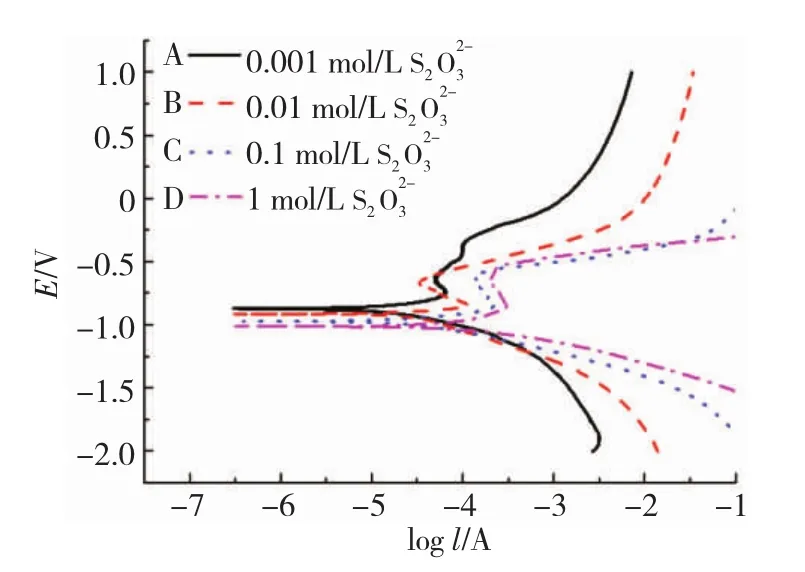

DP980 高强钢在 0.001、0.01、0.1、1 mol/L的Na2S2O3溶液 (相应的pH 值分别为5.8、6.8、7.9、9.1)中测得的极化曲线如图2所示.从图2可以发现:在 0.01、0.1、1 mol/L 的 Na2S2O3溶液中,试样仅存在一段钝化区间,即样品在测试过程中仅发生一次钝化过程;而对于0.001 mol/L Na2S2O3溶液中的试样,在整个测试过程中出现了两段钝化区间,也就是说在第一次破钝化后,试样又出现了再钝化的现象.从整体来看,试样保持钝化的区间长度大同小异,但点蚀起始电位(Enp)随着Na2S2O3浓度的增大逐渐增大.对测试后的样品去除表面锈层后观察其金相组织,如图3所示,并没有发生明显的点蚀现象,

图2 不同浓度Na2S2O3中DP980高强钢的极化曲线测试结果Fig.2 Potentiodynamic polarization curves of DP980 highstrength steel with various concentrations of Na2S2O3

由图3可知:随着S2离子浓度的上升,DP980 的表面状态发生改变;在0.001、0.01 mol/L的Na2S2O3溶液中,试样几乎不发生腐蚀,试样表面划痕仍十分明显,结合表1发现,两者腐蚀电流密度都很小,仅为 12.87 和 19.55 μA/cm2;在0.1 mol/L的Na2S2O3溶液中,表面划痕已被完全腐蚀掉,沿晶界腐蚀更严重,腐蚀电流密度上升至72.94 μA/cm2;在 1 mol/L 的 Na2S2O3溶液中,试样腐蚀更加严重,腐蚀电流密度达到97.68 μA/cm2,但并未发现明显的点蚀坑,属均匀腐蚀.结合图2和表1可以看出,DP980高强钢在Na2S2O3水溶液中的自腐蚀电位随S2离子浓度的上升而下降,这一方面可能是S2富集所导致,另一方面可能是溶液pH值的升高所致[15].

图3 不同浓度Na2S2O3下DP980高强钢极化后样本品表面微观组织形貌Fig.3 Micrographs of DP980 high-strength steel samples after polarization testing with various concentrations of Na2S2O3

表1 DP980高强钢在含不同浓度Na2S2O3水溶液中极化曲线特征值Table 1 Characteristic values on anodic polarization curves of DP980 high-strength steel in Na2S2O3solutions of various concentrations

2.3 NaCl溶液中Na2S2O3浓度对点蚀的影响

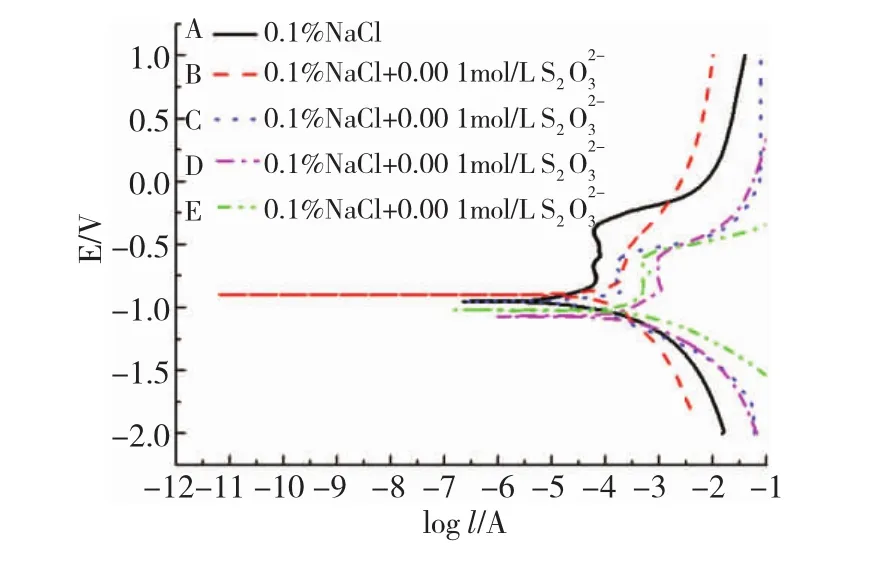

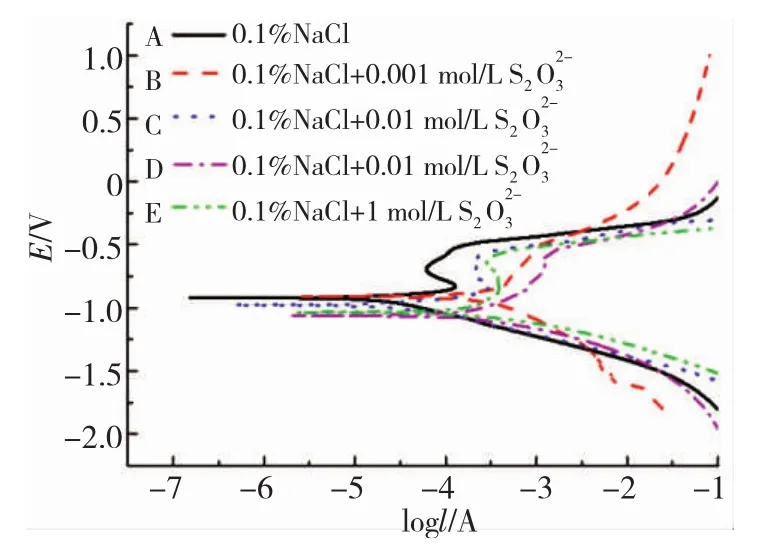

图4为在质量分数0.1%的NaCl水溶液中依次加入不同浓度的Na2S2O3时,DP980高强钢的极化曲线测试结果.从图4可知:在质量分数0.1%的NaCl溶液中加入不同浓度的硫代硫酸钠溶液时,点蚀起始电位均比未加入时增大;且在含Na2S2O3的NaCl溶液中的钝化区比未加入时增大,但不同浓度的Na2S2O3的NaCl溶液钝化区的长度变化不大.

图4 质量分数0.1%的NaCl溶液中不同浓度Na2S2O3时DP980高强钢的极化曲线测试结果Fig.4 Potentiodynamic polarization curves of DP980 highstrength steel in 0.1 wt.%NaCl solution with various concentrations of Na2S2O3

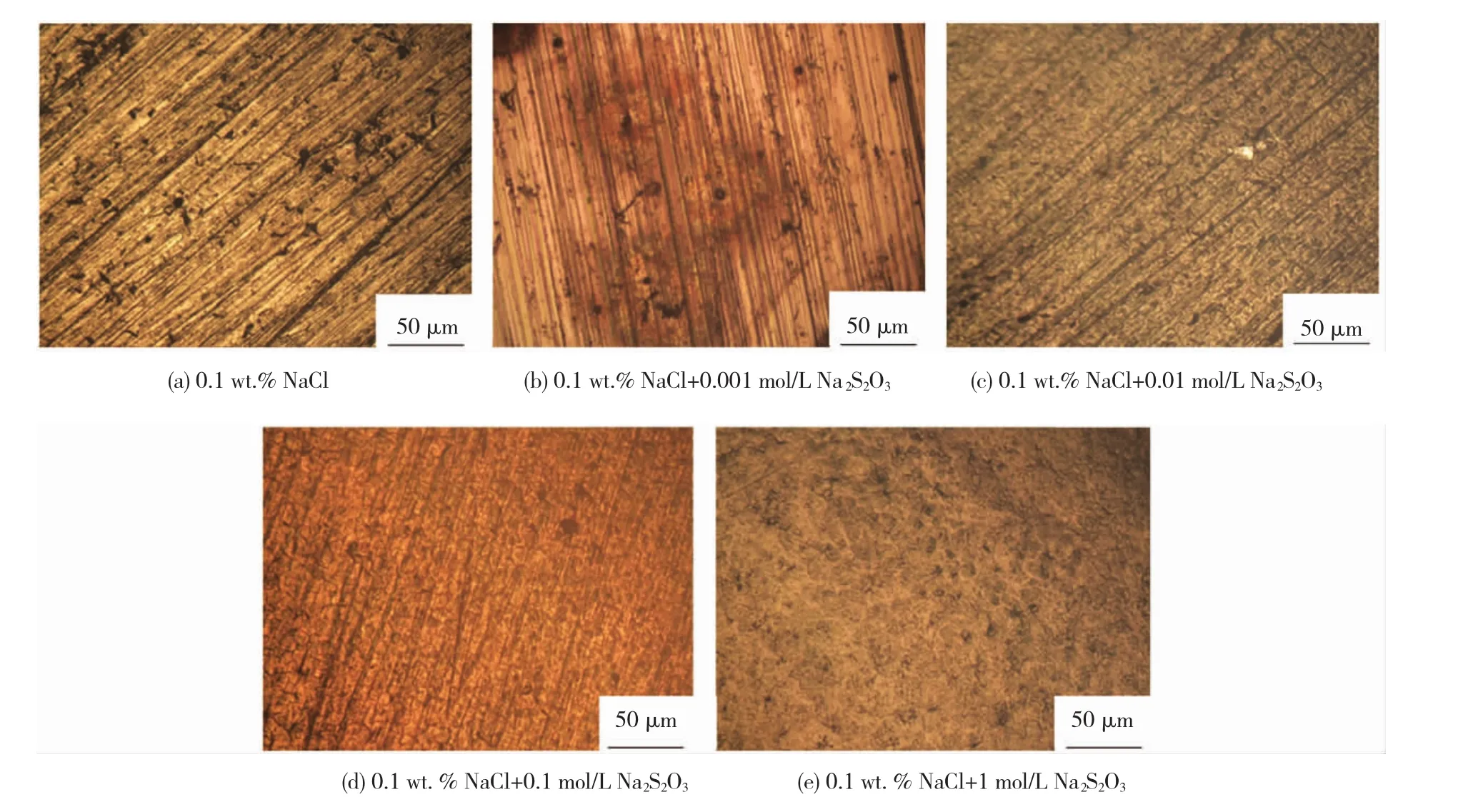

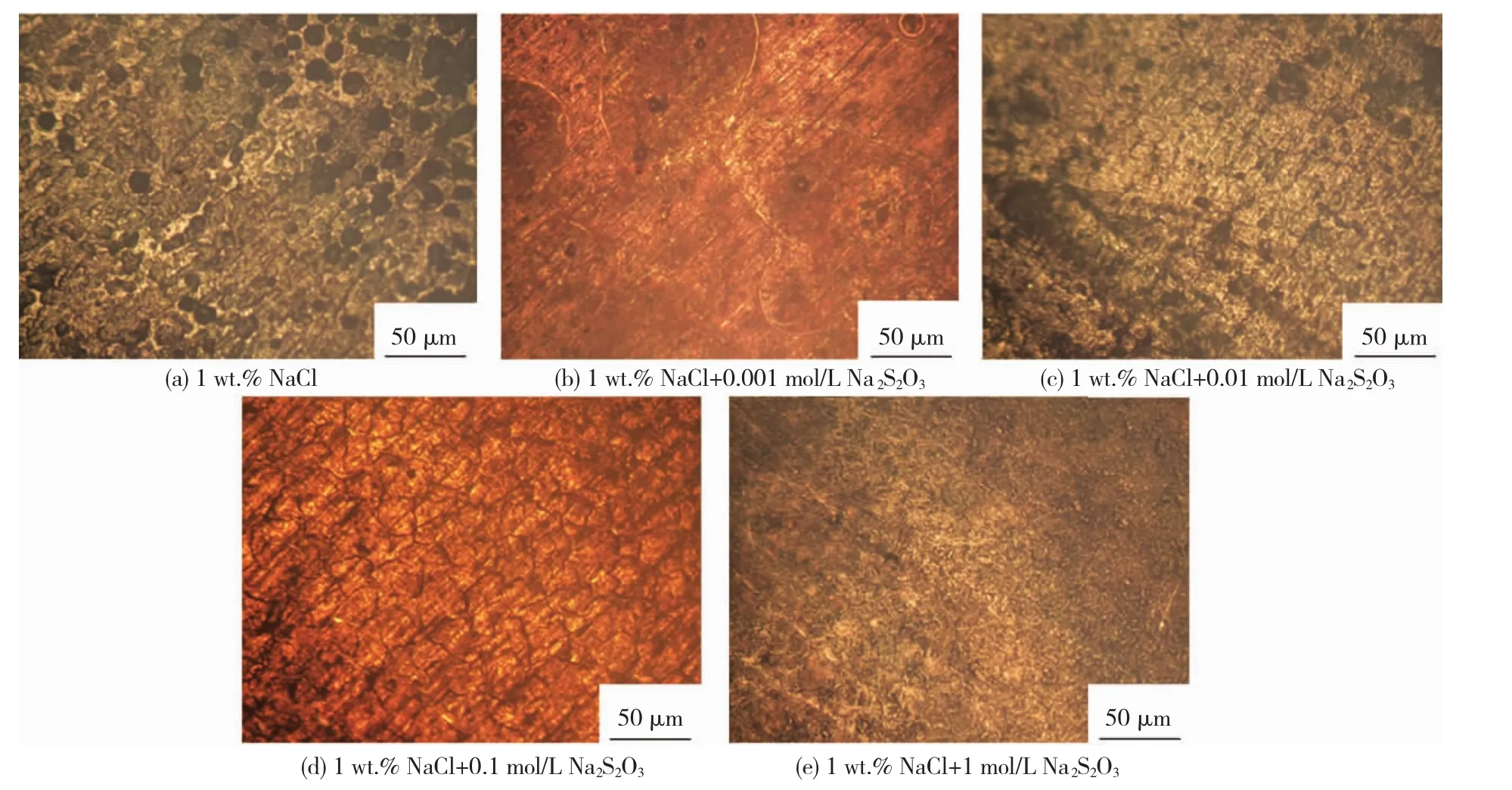

在光学显微镜下观察清洗后的试样(图5),在 0.001、0.01 mol/L Na2S2O3的质量分数 0.1%的NaCl溶液中,合金表面发生明显的点蚀现象,在0.1 和 1 mol/L Na2S2O3、质量分数 0.1% 的NaCl溶液中,试样表面没有发现明显点蚀坑,但腐蚀情况较严重,在1 mol/L Na2S2O3、质量分数0.1%的NaCl溶液中,预置划痕已被完全腐蚀掉.

图5 DP980高强钢在不同浓度Na2S2O3、质量分数0.1%NaCl溶液中极化后的微观组织Fig.5 Micrographs of high-strength steel DP980 samples after polarization testing in 0.1 wt.%NaCl solution with different concentrations of Na2S2O3

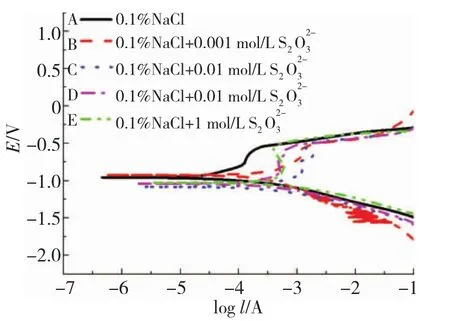

图6 为DP980高强钢在质量分数1%的NaCl溶液中添加不同浓度Na2S2O3溶液时的动电位极化曲线.

由图6可以看出,添加浓度从0.001 mol/L逐渐升高到1 mol/L时,可以明显看到点蚀起始电位向正向移动.

图6 质量分数1%的NaCl溶液中不同浓度Na2S2O3时DP980高强钢的极化曲线测试结果Fig.6 Potentiodynamic polarization curves of DP980 highstrength steel in 1 wt.%NaCl solution with different concentrations of Na2S2O3

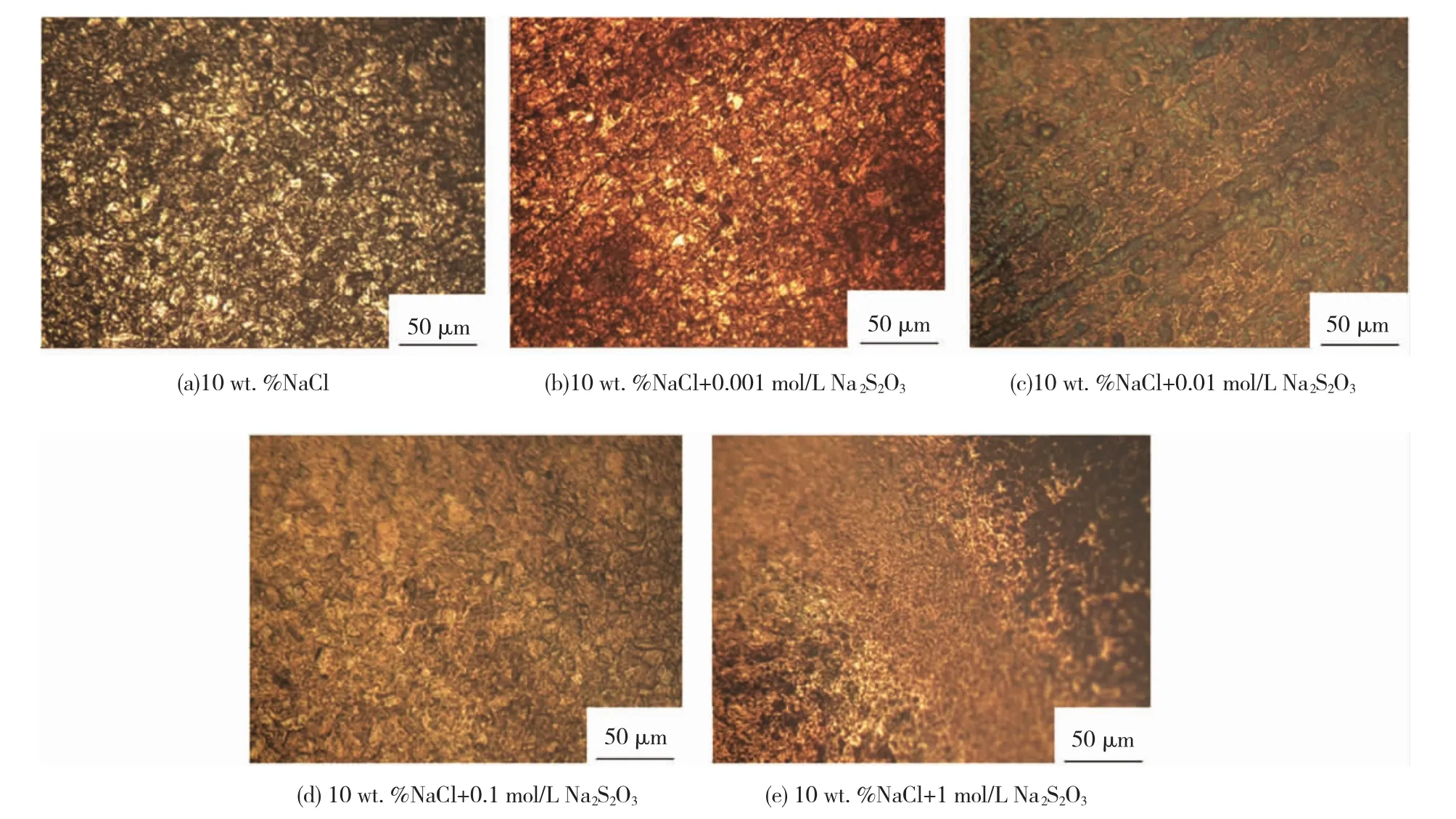

使用光学显微镜对极化后的样品表面形貌进行研究,结果见图7,可以明显看到:随着Na2S2O3浓度的升高,试样表面点蚀坑的数量和直径大大减小;当Na2S2O3浓度大于0.1 mol/L时,试样基本上不再发生点蚀;但随着Na2S2O3浓度的升高,试样表面的均匀腐蚀加剧,当Na2S2O3浓度大于0.1 mol/L时,已看不到预置的划痕.

图8为DP980高强钢在质量分数10%的NaCl溶液中,依次加入不同浓度Na2S2O3溶液的极化曲线测试结果.从图8可以看到,随着硫代硫酸钠溶液浓度的升高,钝化区间增加,合金的点蚀敏感性下降,点蚀起始电位(Enp)明显变正,说明合金的耐点蚀性能增加.

图7 DP980高强钢在质量分数1%的NaCl溶液中添加不同浓度Na2S2O3溶液时极化后的微观组织Fig.7 Micrographs of DP980 high-strength steel samples after polarization testing in 1 wt.% NaCl solution with various concentrations of Na2S2O3

图8 质量分数10%NaCl溶液中添加不同浓度Na2S2O3时DP980高强钢的极化曲线测试结果Fig.8 Potentiodynamic polarization curves of DP980 highstrength steel in 10 wt.%NaCl solution with various concentrations of Na2S2O3

光学显微镜观察如图9所示,可以看出:随着Na2S2O3溶液浓度的升高,试样表面点蚀坑的数量明显减少;添加0.1 mol/L的Na2S2O3溶液时,合金表面基本上已没有点蚀发生,但整个试样表面的均匀腐蚀已十分严重,均看不到预置划痕的存在.

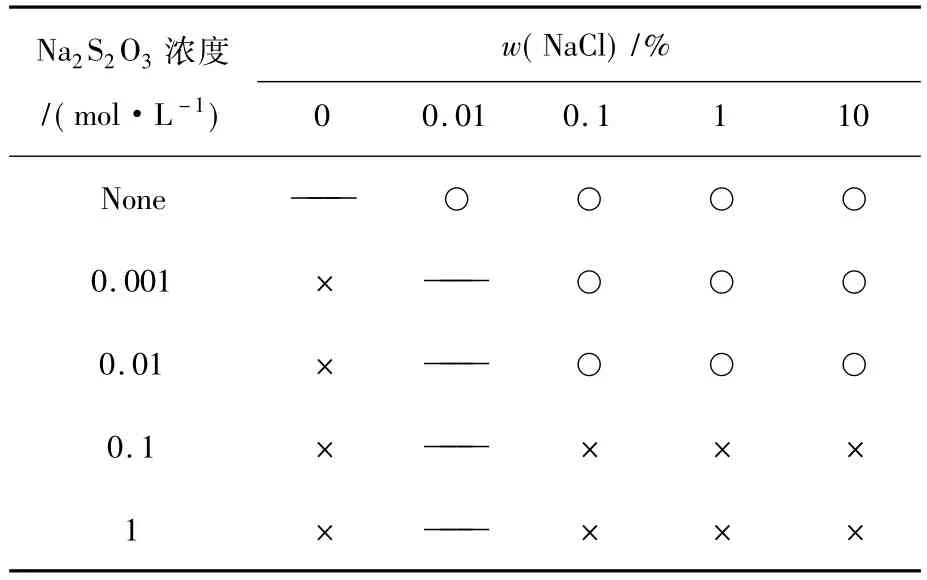

极化曲线测试后的DP980高强钢样品,去除表面腐蚀产物后,用光学显微镜观察试样表面的点蚀情况,结果见表2.表中标记×意味着试样未出现点蚀,标记○则表明试样表面出现明显的点蚀.由表2可以直观地发现,DP980高强钢是否发生点蚀与Cl-及S2离子的浓度有密切关系.

图9 DP980高强钢在不同浓度Na2S2O3、质量分数10%的NaCl溶液中极化后的微观组织Fig.9 Micrographs of DP980 high-strength steel samples after polarization curves testing in 10 wt.%NaCl solution with various concentrations of Na2S2O3

表2 DP980高强钢动电位极化曲线测试后试样表面点蚀情况统计Table 2 Pitting corrosion examinations of DP980 highstrength steel after polarization testing in various environments

2.4 腐蚀形貌及腐蚀产物分析

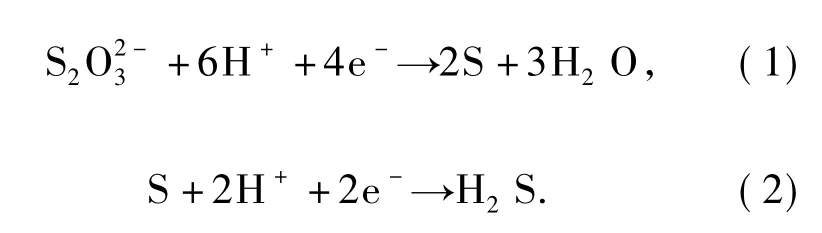

DP980高强钢在含有不同质量分数(0.1%、1%、10%)NaCl的1 mol/L Na2S2O3溶液中测定极化曲线后,合金表面的预置划痕均已被完全溶解掉.观察期腐蚀产物形貌如图10所示,可以看出:整个试样表面发生了均匀腐蚀,生成的均匀腐蚀产物膜沿着晶界处开裂;清除表面的腐蚀产物后,合金表面没有发现点蚀现象,说明在1 mol/L的Na2S2O3与NaCl混合溶液中,S2抑制了高强钢表面点蚀的发生.

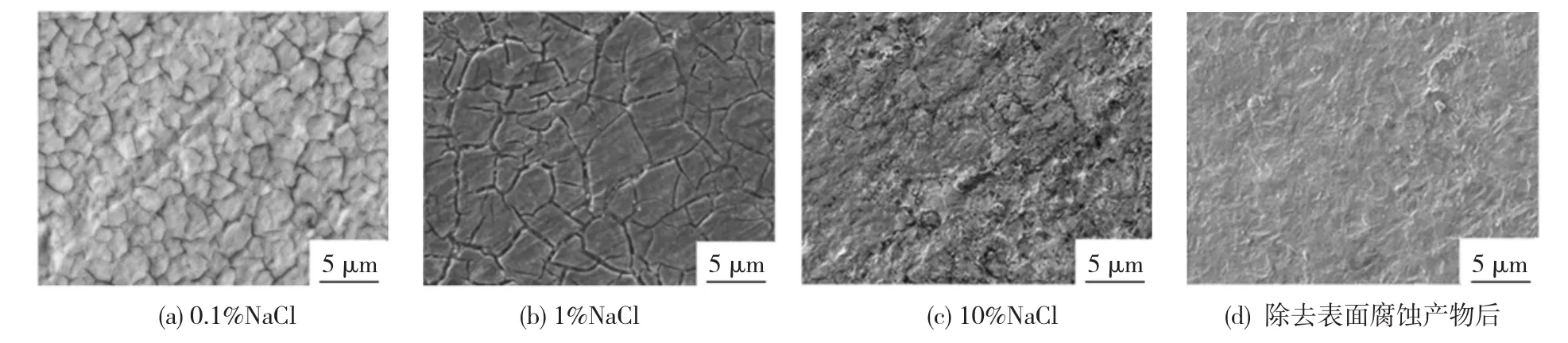

试样在不同质量分数氯化钠、1 mol/L的Na2S2O3溶液中测定极化曲线后其表面腐蚀产物的能谱分析如图11所示,可以看出,与原始样相比,腐蚀产物中所含的S、O元素较高,生成的腐蚀产物为硫化物与氧化物的混合物.

本文关于NaCl水溶液中S2离子对DP980高强钢点蚀行为影响的研究,相较于Choi等[16]研究的Ni基690合金和Ni基600合金、张丽等[17]研究的Ni基671合金,其结果均有所不同,S2对DP980高强钢点蚀敏感性影响的原因可由以下分析得到:

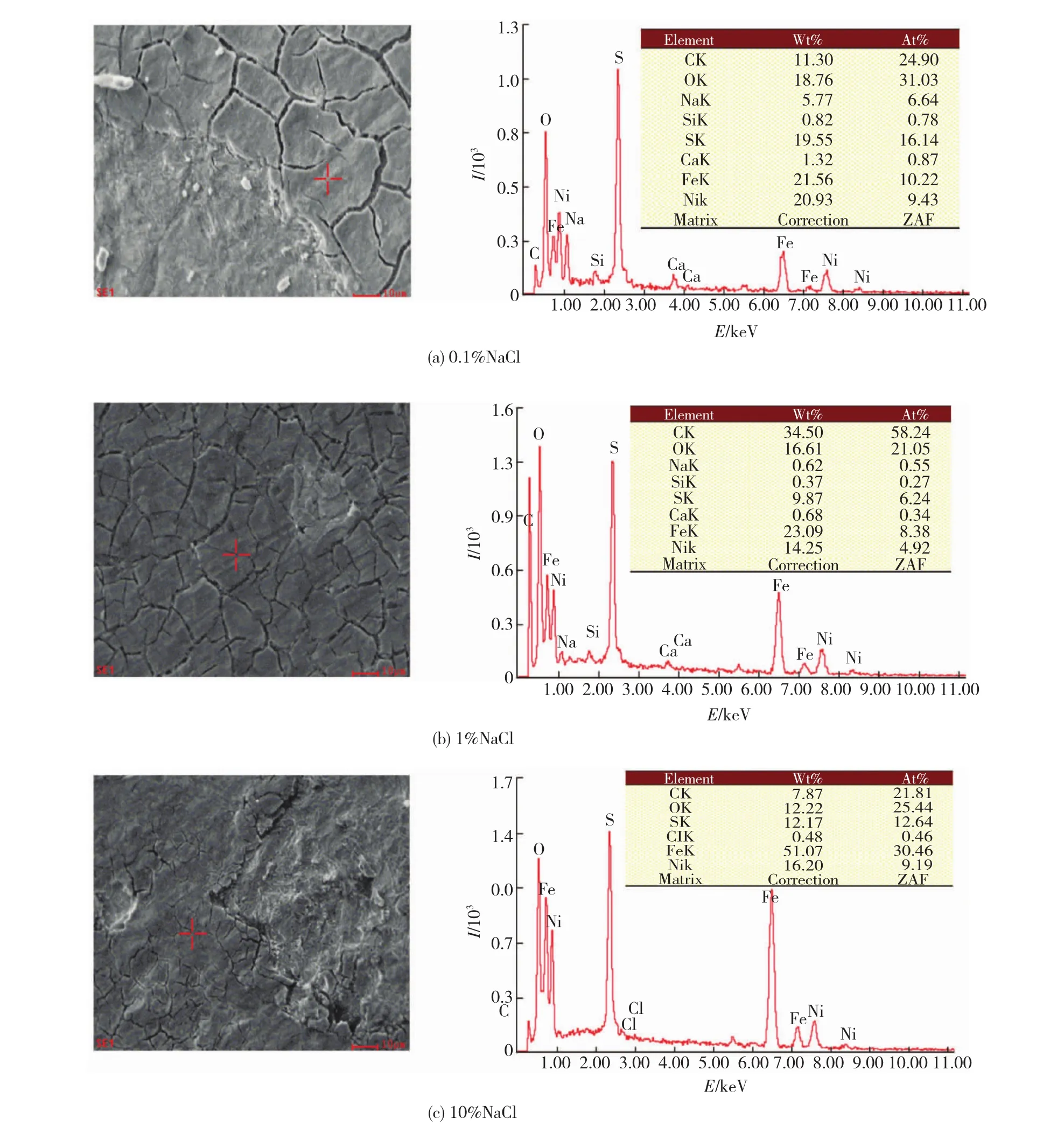

仅有Cl-离子存在时,不锈钢等合金表面吸附了活性阴离子Cl-,与钝化膜中的阳离子结合生成可溶性氯化物,穿过钝化膜,在新露出的基体金属上发生小蚀坑.引入S2离子后,由于与Cl-等发生竞争吸附,对点蚀有着缓蚀作用,并不同程度地抑制点蚀行为.当较低浓度的S2加入到不同质量分数的NaCl溶液中时,溶液中由于点蚀起始点附近的酸度增加,可能发生式(1)和式(2)所示的反应,生成单质S进而产生H2S.

图10 DP980高强钢不同质量分数NaCl、1mol/L Na2S2O3溶液中测定动电位极化曲线后的表面形貌SEM照片Fig.10 SEM images of DP980 high-strength steel samples after polarization curves testing in 1 mol/L Na2S2O3solutions with various concentrations of NaCl:(a)0.1%NaCl;(b)1%NaCl;(c)10%NaCl;(d)after removal of corrosion products

图11 DP980高强钢不同质量分数NaCl、1 mol/L Na2S2O3溶液中测定动电位极化曲线后的腐蚀产物能谱Fig.11 SEM images and EDS spectra of DP980 high-strength steel samples after polarization curves testing in 1 mol/L Na2S2O3 solution with various concentrations of NaCl

H2S的生成和溢出使得点蚀起始点附近的H+被消耗,造成局部溶液pH升高,从而使基体能处于钝化区间,发生再次钝化.这就使得不论是单纯的S2环境还是有Cl-的环境中,当DP980高强钢处于较低浓度的 S2溶液中时,点蚀的发生都会受到抑制.这也为在一定质量分数的NaCl溶液中,当Na2S2O3浓度梯度逐渐升高时,点蚀起始电位Enp也随之逐渐升高的现象提供了很好的解释.

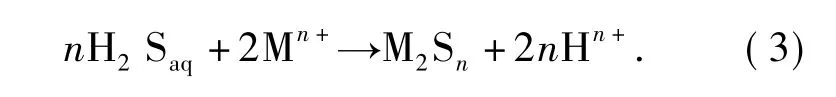

而当Na2S2O3浓度逐渐升高时,随之产生的H2S过多,以至于来不及溢出溶液,过量的H2S便会直接与基体发生化学反应,借鉴Iofa等[18]的观点,结合极化曲线的结果,H2S影响阳极过程,催化阳极溶解,并伴随生成 FeS或者 Fe2S3,如式(3)所示:

随着S2浓度的进一步升高,来不及溢出溶解于溶液中的H2S与金属基体发生均匀腐蚀,在基体表面生成一层硫化物,这与腐蚀产物的能谱一致.这可以解释当加入Na2S2O3浓度越来越高时试样表面划痕溶解的现象.

3 结论

1)在只有 S2的水溶液中,DP980高强钢没有出现明显的点蚀.

2)在NaCl水溶液中,DP980高强钢的点蚀起始电位随着Cl-浓度的增加逐渐升高,同时点蚀敏感性也逐渐增加,当 NaCl质量分数达到0.01%时,就伴随着明显的点蚀出现.随着氯离子浓度升高,点蚀坑逐渐增加,当质量分数高于1%时,试样表面被密集的点蚀坑所覆盖.

3)向 NaCl溶液中分别加入 0.001、0.01、0.1、1 mol/L的Na2S2O3溶液时,S2的引入明显抑制了点蚀的发生,当Na2S2O3溶液浓度到达0.1 mol/L后,合金表面以均匀腐蚀为主,未出现明显的点蚀.

4)向 NaCl溶液中分别加入 0.001、0.01、0.1、1 mol/L的Na2S2O3溶液时,随着S2离子浓度的升高,腐蚀类型由点蚀转变为均匀腐蚀,其腐蚀产物主要为铁的硫化物与氧化物的混合物,合金发生均匀腐蚀的精确Na2S2O3浓度,需继续进行研究尚可确定.