新能源某车型尾门扭杆的开发与优化

2019-09-11甘柳忠库才旗韦贤毅万永红蓝先谢宁

甘柳忠,库才旗,韦贤毅,万永红,蓝先,谢宁

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

新能源汽车(纯电动)的动力系统由内燃机变成锂动力电池,由此导致新能源车型的总布置及车身结构发生较大的改变,例如传统的发动机相关系统如进气系统及进气格栅、排气系统、消音器等不再出现在新能源车型上。新能源车型的结构变化赋予其更大自由度的造型设计和总布置;与此同时,较为激进的造型也对车身结构产生重大影响。下文阐述新能源汽车某车型尾门扭杆开发过程中遇到的断裂问题,对失效扭杆进行检测与分析;针对扭杆失效原因提出材料、结构优化及工艺改善措施,并对优化措施进行试验验证和扭杆性能认可。

1 功能及技术要求

尾门设计除了需要保证自身强度性能外,还需要考虑用户取放行李方便性及附件安装维修可行性。扭杆弹簧作为行李箱盖的开启辅助装置,需要满足一系列的技术要求,如表1所示[1]。

扭杆材料为公司工程师指定的弹簧钢牌号(55CrSi)。使用的弹簧材料必须满足《汽车禁用物质要求》, 此外弹簧材料还需满足公司的材料标准。尾门零件满足公司企业标准《乘用车尾门扭杆技术条件》中对结构耐久及耐腐蚀的要求。尾门扭杆起始位置扭矩和终止位置扭矩满足图纸上标定的数值,扭矩衰减量不高于规定值。开关门的时候满足NVH要求,不能产生异响等(NVH性能目标)。尾门扭杆满足尾门技术要求中的耐久循环次数(耐久试验要求,结构耐久)。

表1 新能源车型尾门扭杆需要满足的技术要求

2 检测、分析与优化

2.1 检测与分析

尾门扭杆的结构形式如图1(a)所示。CAE分析表明扭杆弯角处为应力集中处,见图1(b)(c)。

图1 尾门扭杆的结构形式和CAE分析结果

软工装样件认证中发现:采用钢厂A坯料制作的尾门扭杆进行零件耐久性试验时,进行至20 000次循环(小于A万次的目标要求) 时,扭杆发生断裂,断裂发生在扭杆弯角处,如图2所示。扭杆发生断裂的位置与CAE分析结果一致,为扭杆弯角处。对扭杆断裂样进行化学成分、断口分析和金相组织,具体如下所述。

图2 尾门扭杆断裂样件宏观状态和断口形貌

观察图2(c)所示的断口宏观形貌,发现断裂源在表面,它对应的图2(b)中位置表面有长的划伤。

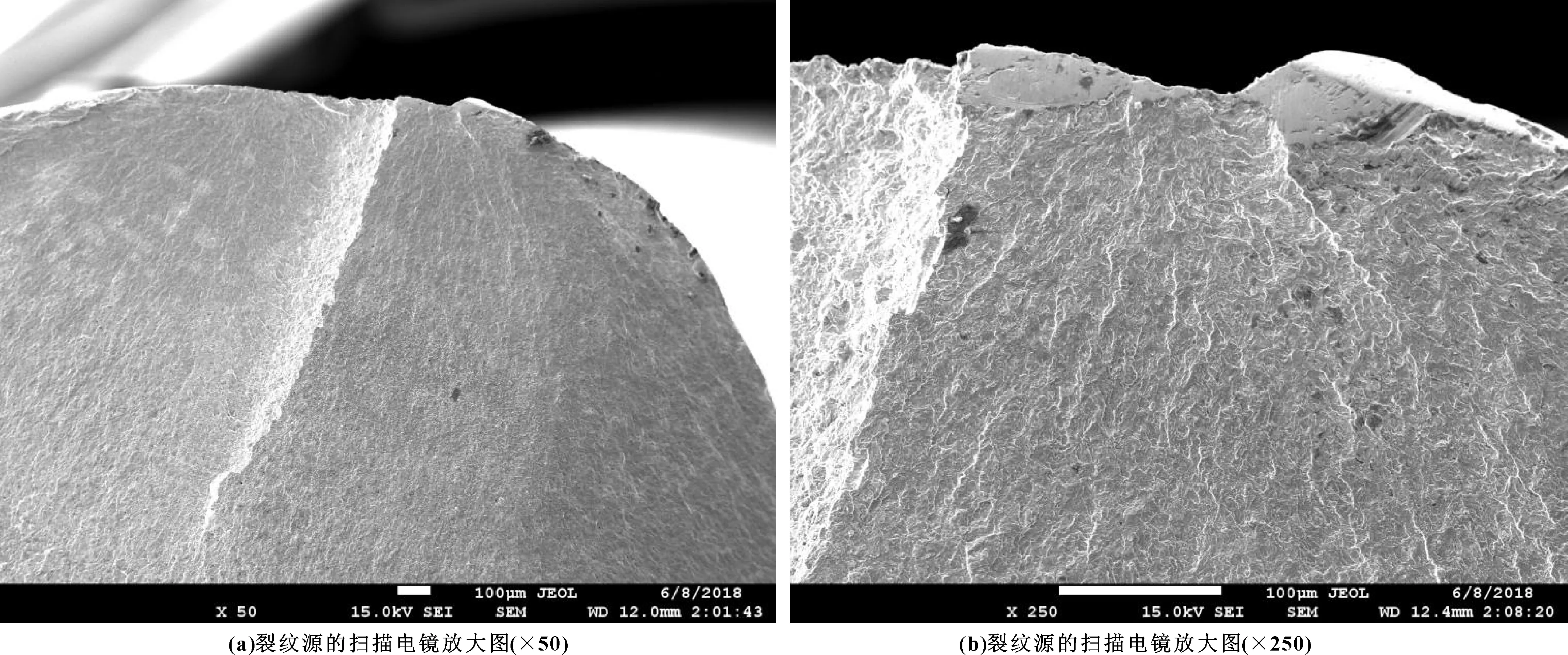

对断裂样件的断口形貌进行扫描电镜分析, 断口形貌如图3所示。

观察断口横向,发现断裂纹源在表面,如图3(a)表面箭头所示,其断裂起点集中于图3(a)画圈处。由图3(b)观察到断裂的对面有剪切唇,是最后断裂。

图3 断裂样件的断口形貌

对图3(a)裂纹源处进行放大观察,其形貌如图4所示,可观察到裂纹源表面有一缺口。

图4 断裂扭杆裂纹源处的放大图

OES光谱仪分析表明:失效扭杆(55CrSi)各元素的化学成分符合技术要求;金相检测其组织为回火屈氏体。

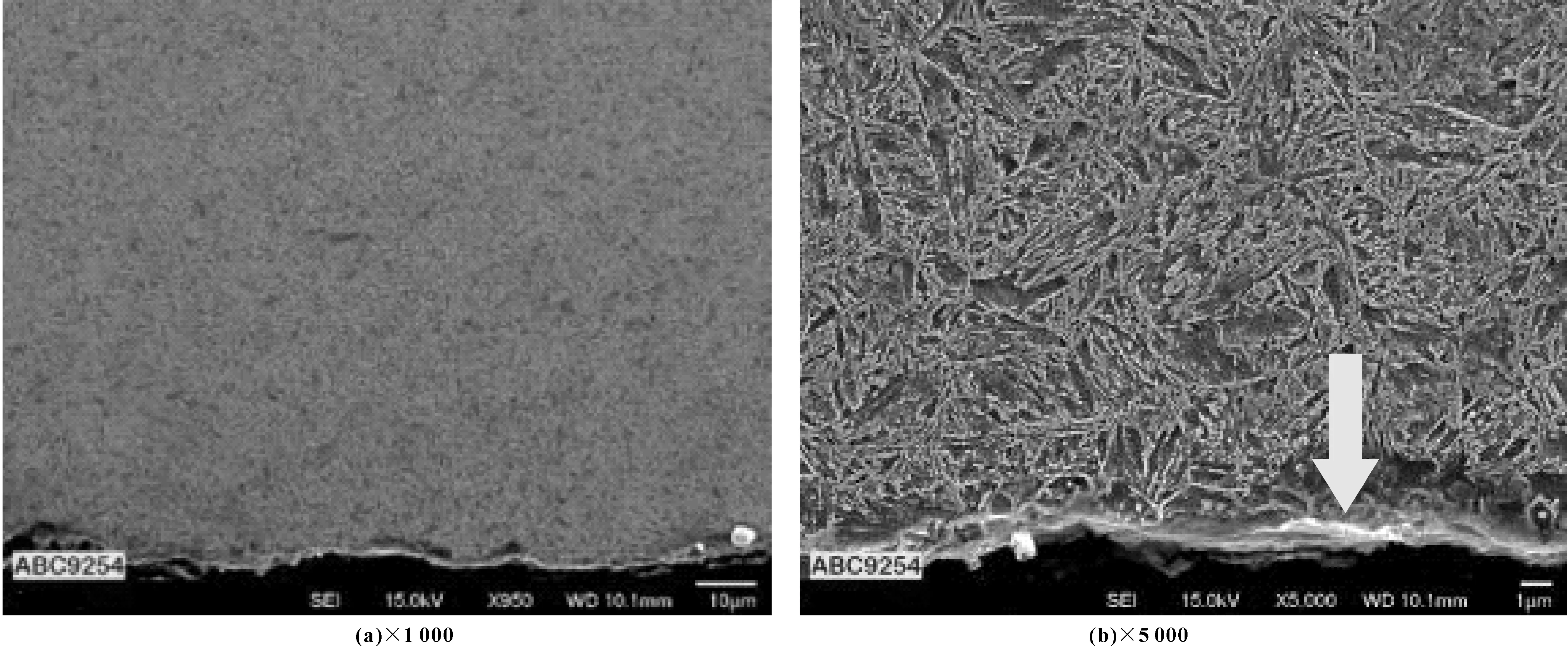

对失效扭杆的表面进行观察,发现部分失效扭杆弯角处有脱碳现象,如图5所示。DALAEI等[2]对51SiCr7弹簧钢进行研究,发现表面脱碳会大幅降低弹簧的疲劳寿命。张凯等人[3]研究发现加热过程中水汽对55SiCr弹簧钢的脱碳产生重要影响,需要在弹簧热处理过程中控制热处理的气氛。

图5 部分失效扭杆观测到脱碳(箭头指示处为脱碳)

此外,通过扫描电镜观察部分失效扭杆的芯部组织,发现有少量的带状组织,即存在于晶界上的薄膜状碳化物,如图6中箭头所示。中高碳合金钢中过多的带状组织也会降低扭杆弹簧的疲劳寿命[4-5]。

图6 部分失效扭杆芯部观测到少量的带状组织(箭头所指)(×5 000)

综合上述分析:扭杆裂纹源起于表面,裂纹源表面处有明显的缺陷损伤。扭杆是由表面缺陷损伤引发裂纹源从而导致的疲劳断裂[6-7]。同时,表面脱碳和芯部带状组织的存在,也会大幅降低扭杆的疲劳寿命[2-4]。

2.2 改善措施与优化

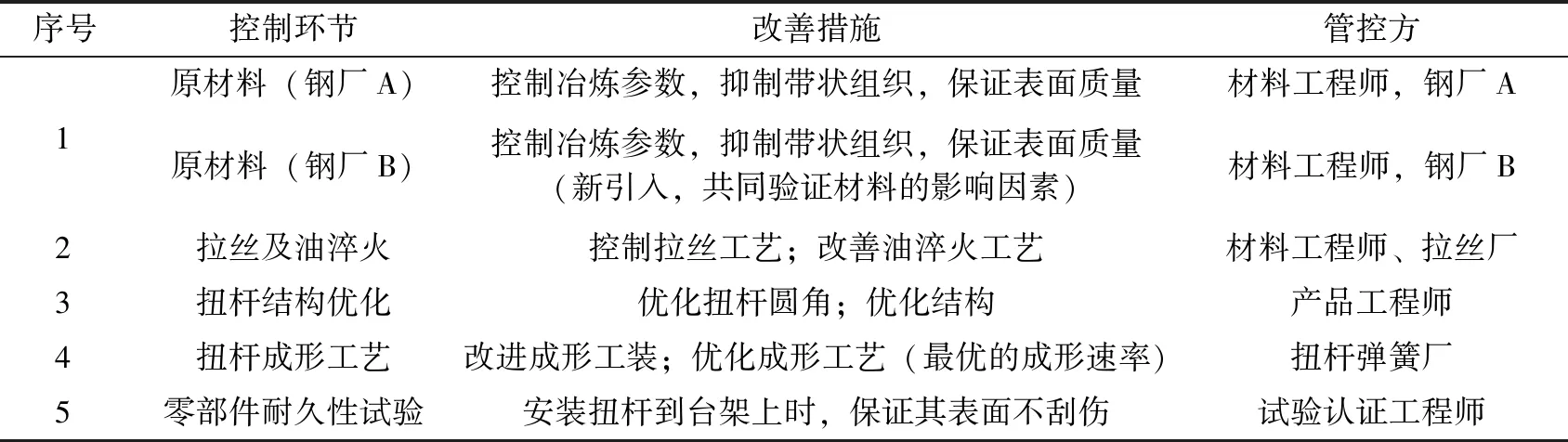

针对扭杆表面的缺陷损伤,对原材料(引入钢厂B的坯料共同进行验证)、拉丝及油淬火工艺、扭杆结构优化和扭杆成形工装的全流程环节进行控制和改善,如表2所示。

由表2可知:为了验证原材料对扭杆质量的影响,引入另一家钢厂B的坯料进行共同验证。材料工程师负责跟踪钢厂A和钢厂B的坯料质量(抑制带状组织和表面脱碳)以及后续的拉丝、油淬火工艺处理,确保其表面质量符合材料标准的技术要求。拉丝和油淬火工艺方面,主要通过优化油淬火工艺参数以获得最佳表面质量的弹簧。产品结构优化方面,产品工程师负责优化扭杆结构,对扭杆弯角进行圆角优化。最终的成形工艺由扭杆弹簧厂负责:改进成形工装,改善扭杆表面的压痕;优化成形速率等成形工艺参数,尽可能地减少扭杆表面的压痕及损伤等缺陷。

表2 扭杆质量的改善控制措施与结构优化

2.3 试验验证及认可

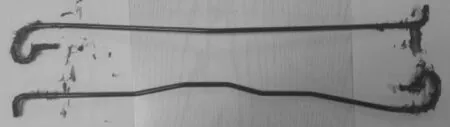

通过上述控制措施的实施,扭杆弹簧表面质量得到改善。将扭杆(钢厂A和钢厂B)装到样车上进行试验,如图7—图8所示。

图7 尾门扭杆的耐久性试验

图8 试验完成后的扭杆

采用两家钢厂坯料制备的扭杆均通过了尾门扭杆耐久性试验,满足技术规定的循环次数(A万次循环),且扭杆扭矩的衰减量符合技术标准规定的数值。

扭杆的其他验证项目如NVH、人机工程和耐腐蚀等验证结果如表3所列。

通过从材料到结构到工艺系列改进措施的实施,最终采用两个钢厂坯料制作的扭杆弹簧均符合技术要求,通过所有验证项目的认证,完成开发任务,确保车型项目的量产日期。

表3 尾门扭杆的验证项目及其结果

3 总结

因新能源车型的造型和尺寸等特征发生变化(造型的自由度更高),新能源车型尾门扭杆在开发过程中遇到了新的问题。针对出现的扭杆断裂问题,分析其原因为:(1)成形工装对扭杆表面产生压痕损伤,产生裂纹源,裂纹源沿垂直断口表面的方向呈射线状扩展,最终疲劳断裂,是扭杆失效的主要原因;(2)部分扭杆表面有脱碳;(3)扭杆芯部组织存在少量的带状偏析。表面脱碳和带状偏析降低扭杆的疲劳寿命。

针对开发中遇到的问题,从原材料、拉丝及油淬火工艺、结构优化和圆角优化、成形工装及成形工艺方面进行了全流程的控制和改善。经优化改善后的扭杆符合技术要求,通过各项验证试验,最终顺利交付车型项目。