高速无梭织机钢筘用胶粘剂的制备及其性能研究

2019-09-10孙思薇李冰

孙思薇 李冰

摘 要:为提高钢筘胶粘剂韧性及粘接强度,采用高分子改性增韧剂G构成复合增韧体系,之后对不同类型的固化剂进行优选,并添加纳米粒子SiO2调节体系稳定性。通过傅里叶红外光谱仪和旋转流变仪等对钢筘胶粘剂的性能进行了研究。结果表明,制备的高速无梭织机钢筘用胶粘剂综合性能提高,冲击强度为9.86 kJ/m2,拉伸剪切强度为21.77 MPa,无急剧放热现象,且黏度对温度的敏感性降低,施工工艺稳定。

关键词:钢筘;胶粘剂;韧性;粘接强度;增韧剂;固化剂;纳米SiO2

中图分类号:TS103.84

文献标志码:A

文章编号:1009-265X(2019)03-0082-05

Preparation and Properties of Adhesive for Reed on High-Speed Shuttleless Loom

SUN Siwei, LI Bing

(Shaanxi Research Institute of Textile Accessories, Xianyang 712000, China)

Abstract:In order to improve the toughness and bonding strength of reed adhesive, polymer modified toughening agent G was firstly applied to constitute the composite toughening system. Then, different types of curing agents were optimized, and nano-silica was added to regulate the system stability. The properties of reed adhesive were investigated by infrared spectrometer and rotational rheometer, etc. The results showed that the comprehensive properties of prepared reed adhesive for high-speed shuttleless loom were enhanced. The impact strength was 9.86 kJ/m2 and tensile shear strength was 21.77 MPa. There is no rapid exothermic phenomenon, the sensitivity of viscosity to temperature declined, and the construction process was stable.

Key words:reed; adhesive; toughness; bonding strength; toughening agent; curing agent; nano-silica

鋼筘作为高速无梭织机用核心器材,其质量好坏直接影响着织造成品的质量、生产效率和生产成本[1-2]。在无梭织机钢筘生产过程中,需要用胶粘剂把筘片(筘齿)、筘梁及扎丝牢固粘结在一起,因此胶粘剂品质的优劣直接影响着钢筘的各项性能和使用寿命。在织造过程中,筘座、筘梁和筘片要传递很大的力,要求胶粘剂有很高的粘接强度。同时为了减少筘片的疲劳断裂,便于经纱接头和粗节通过,胶粘剂必须具有一定韧性[3-4]。

环氧树脂具有优异的机械强度、稳定的化学性能、粘接性能和良好的加工性能[5-7],是理想的钢筘胶粘剂粘接材料。目前,钢筘胶粘剂(筘胶)主要为室温固化双组份环氧树脂胶粘剂。然而环氧树脂交联密度高,导致其固化后内应力过大,从而使其脆性大,韧性低,冲击强度不高[5-7]。近些年来中国钢筘胶粘剂生产企业数量有所增加,但产品质量较进口产品仍存在明显差距,特别是胶粘剂的粘结强度、韧性、施工条件等性能尚不能满足高速织机使用要求,只能适用于中、低速无梭织机钢筘使用。目前,国内高速织机用钢筘胶粘剂仍需从国外进口[8]。

本文通过采用高分子改性增韧剂G复合增韧环氧树脂,优选固化剂及添加纳米SiO2,增强胶粘剂体系粘接强度、韧性,提高工艺稳定性,并对其性能进行了表征。

1 实 验

1.1 实验材料与仪器

实验材料:双酚A环氧树脂(南亚塑胶工业股份有限公司);烯丙基缩水甘油醚(上海昊化化工有限公司);端羧基液体丁腈橡胶(蓝星化工新材料有限公司);高分子改性增韧剂G(自制);固化剂1618(上海尧山实业有限公司);固化剂5773、固化剂JH-5280(上海树脂厂);固化剂D-400、固化剂D-2000、固化剂T-403(亨斯迈化工贸易(上海)有限公司),轻质碳酸钙、重质碳酸钙、滑石粉(南阳明东化工有限公司);纳米SiO2(卡博特(中国)投资有限公司),以上材料均为工业级。

实验仪器:JB300-SH型数显恒速电动搅拌机(陕西环宇仪器设备有限公司);CMT7000型电子式万能试验机(美特斯工业系统(中国)有限公司);VECTOR-22型傅立叶红外光谱仪(德国Bruker公司);RST旋转流变仪(美国Brookfield公司)。

1.2 实验方法

将环氧树脂预热后加入反应器中搅拌,并逐步加入烯丙基缩水甘油醚、轻质碳酸钙及一定量增韧剂,在90 ℃下搅拌反应2 h制备主剂A胶。将不同类型固化剂分别加入反应器中搅拌,之后逐步加入滑石粉、重质碳酸钙及一定量的纳米SiO2,在50 ℃下搅拌反应2 h制备固化剂B胶。钢筘胶粘剂为双组份胶粘剂,由主剂A胶和固化剂B胶组成,按质量比2∶1充分混合后使用。

1.3 测试与表征

1.3.1 拉伸剪切强度

按照GB/T 7124—2008《胶粘剂 拉伸剪切强度的测定(刚性材料对刚性材料)》测试标准制样,拉伸速率为(5±1) mm/min,粘接面积为25 mm×10 mm。

1.3.2 冲击强度

按照GB/T 2567—2008《树脂浇铸体性能试验方法》测试标准制样,Ⅱ型小试样,冲击速度为2.9 m/s。

1.3.3 固化剂B胶体系稳定性

观察制备的固化剂B胶静置7 d后是否会出现分层现象,未分层即表明体系稳定。

1.3.4 固化时间

将主剂A胶和固化剂B胶按照质量比2∶1混合后,制成直径为5 cm的圆球,测定其变硬所需时间。

1.3.5 胶化时间

在测定时称取0.5~1 g胶粘剂试样放在加热板上,分别在温度60、80、100、120 ℃和140 ℃下测定,用搅拌器以小圆圈运动方式搅拌熔化物料。当开始变稠时,在保持搅拌的同时,每隔2 s将搅拌器由熔化物中提高10 mm左右,若提高时形成的拉丝变脆以至断裂而且不能再由熔化物中拉成丝状时,则停止计时并记下时间,准确至1 s。这个时间为该试样的胶化时间,亦为固化速度。

1.3.6 FT-IR

将试样胶粘剂涂在脱模纸上固化,25 ℃下经24 h彻底固化后,形成1 mm厚胶片,进行傅里叶红外光谱测试,扫描范围为500~4 000 cm-1。

1.3.7 固化反应过程中温度变化

将胶粘剂按比例配备100 g,(20±1)℃置于模具中,模具要求散热性良好,每隔10 min测量温度并观察胶粘剂状态。

1.3.8 黏 度

利用旋转流变仪对胶粘剂的黏度进行测试,旋转速度为50 r/s,升温速率为10 ℃/min,测试温度范围模拟冬天及夏天的工厂操作温度,从10~60 ℃。

2 结果与讨论

2.1 增韧剂用量筛选

端羧基液体丁腈橡胶溶于环氧树脂中后,在固化时与环氧树脂产生相分离,形成海岛结构,使得环氧树脂韧性增加[9],但是大量使用时胶粘剂体系气味增大,且会出现体系不均匀现象,因而选择一种高分子改性增韧剂G,与端羧基液体丁腈橡胶形成复合增韧体系,增韧环氧树脂,减少端羧基液体丁腈橡胶的使用,提高胶粘剂体系韧性和粘接强度。图1为加入不同含量(与环氧树脂的质量百分比)高分子改性增韧剂G对胶粘剂韧性和粘接强度的影响,其中固化反应使用B胶为仅含有5773的固化剂。

由图1可知,高分子改性增韧剂G的加入显著改善了胶粘剂体系的粘接性能,且随着高分子改性增韧剂G含量的增加,胶粘剂体系冲击强度和拉伸剪切强度变大。这是因为高分子改性增韧剂G为线形长链,可填充在分子之间,降低环氧树脂固化体系的交联密度,该线形长链带有较多的羟基,提高环氧树脂固化体系的韧性和粘接强度。在高分子改性增韧剂G含量达到3%之后冲击强度和拉伸剪切强度均增加缓慢。综合经济性,选择高分子改性增韧剂G加入量为3%。

2.2 固化剂种类筛选

胺类是使用量最大的环氧树脂胶粘剂固化剂,分为脂肪胺、脂环胺、低分子聚醚胺、改性多元胺,根据胺的含量以及分子鏈的长度,固化后性能不同[10]。选择不同类型的胺类固化剂,计算配比后制备固化剂B胶,与主剂A胶混合固化后,测定胶粘剂性能,结果如表1所示。

由表1可知,型号为5773和1618的固化剂制备的胶粘剂性能相近,拉伸剪切强度较高,体系稳定。型号为JH-5280的固化剂制备B胶体系不稳定,易产生分层现象。型号为D-400和D-2000的固化剂制备的胶粘剂,拉伸剪切强度较低,且B胶体系不稳定,易产生分层现象。型号T-403的固化剂制备的胶粘剂,拉伸剪切强度过低,不能满足使用要求,这是因为低分子聚醚胺类固化剂,固化时间较长,且体系不稳定,多元胺类固化剂固化后体系交联密度过大,脆性增大[11],导致粘接强度降低。因而选择型号为5773和1618的固化剂制备固化剂B胶,并对两者不同配比进行了研究,其结果如图2所示。

由图2可知,固化剂5773和1618的相对含量变化对胶粘剂的粘接强度影响较小,但仅含有固化剂5773时,固化速度较快,而仅含有固化剂1618时,固化速度较慢。钢筘胶粘剂使用时需在40 min左右完成初步固化,因而选择固化剂5773和1618质量比3∶10为最优配比。

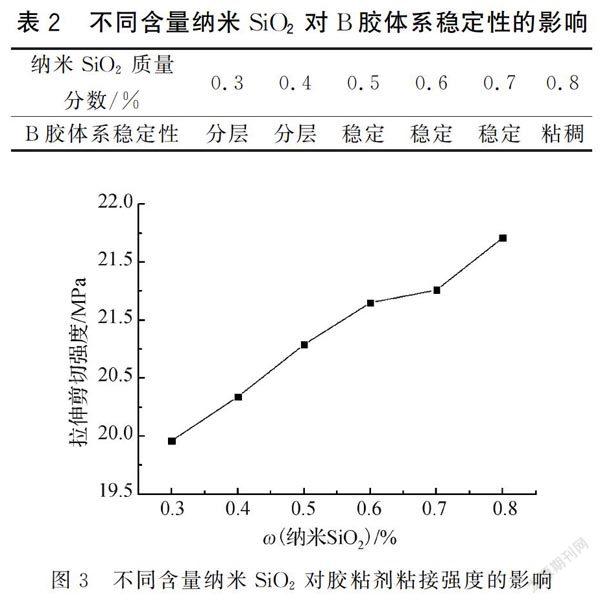

2.3 纳米SiO2加入量

表2为纳米SiO2不同加入量(与环氧树脂的质量百分比)对B胶体系稳定性的影响,结合图3不同含量纳米SiO2胶粘剂的粘接强度,发现随着纳米SiO2含量的增加,体系粘接强度增加,但变化幅度不是很明显,当质量分数低于0.4%时,体系会发生分层现象,达到0.8%时,体系由于粘度较大,影响使用。由于纳米SiO2表面包覆一层有机材料,且颗粒细小,使之具有疏水特性,将它添加到胶粘剂中能很快形成一种网络结构,增加胶粘剂体系粘度,抑制了胶体流动。其具有较大的比表面积,与基体接触界面增大,可通过产生微裂纹和塑性变形等吸收冲击能,提高基体韧性,同时由于其表面富含活性基团,可以和环氧树脂中的环氧基、羟基反应,进而提高了胶粘剂粘接强度[12]。综合经济性因素而选择纳米SiO2的加入量为0.6%。

2.4 产品综合性能对比

选择高分子改性增韧剂G质量分数3%的主剂A胶和固化剂B胶,其中5773和1618质量比为3∶10,纳米SiO2加入量为0.6%,制备高速无梭织机钢筘用胶粘剂,并将其性能与市售国内外钢筘胶粘剂进行对比。

2.4.1 结构分析

图4为试样胶粘剂的红外光谱图。对比曲线a,b,c发现,在910 cm-1处和2 750~3 000 cm-1处均有振动峰出现,表明3种胶粘剂均含有环氧基团和分子内氢键。曲线a和曲线c在1 100 cm-1附近出现相同的特征峰,表明国外钢筘胶粘剂和本研究钢筘胶粘剂中均含有醚键。曲线a在1 680 cm-1和1 531 cm-1出现了特征峰,表明国外钢筘胶粘剂含有酰胺基团。

2.4.2 韧性和粘接强度

表3为试样胶粘剂的冲击强度和拉伸剪切强度测试结果。由表3可知,市售国外钢筘胶粘剂冲击强度为9.54 kJ/m2,国产钢筘胶粘剂的冲击强度为6.53 kJ/m2,本研究钢筘胶粘剂的冲击强度最高,为9.86 kJ/m2,表明其韧性最佳。同时,市售国外钢筘胶粘剂拉伸剪切强度为19.71 MPa,国产钢筘胶粘剂的拉伸剪切强度为15.95 MPa,本研究钢筘胶粘剂的拉伸剪切强度最高,可达到21.77 MPa,比国产钢筘胶粘剂高5.82 MPa,表明其粘接强度优异。

2.4.3 固化性能

2.4.3.1 固化速度

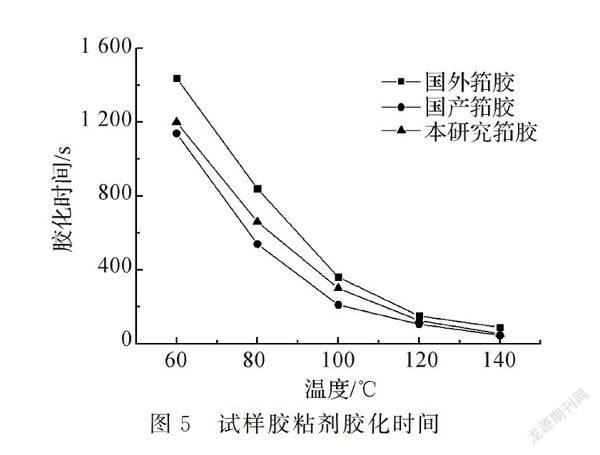

图5为试样钢筘胶粘剂在不同温度下的胶化时间。由图5可知,在相同温度下,市售国外钢筘胶粘剂的胶化时间最长,本研究制备的高速无梭织机钢筘用胶粘剂次之,国产钢筘胶粘剂的胶化时间最短。表明在不同温度下本研究钢筘胶粘剂的固化速度均介于国外钢筘胶粘剂与国内钢筘胶粘剂之间,符合使用要求。在胶粘剂的固化过程中,如果固化速度过慢,固化时间较长,影响钢筘制造时间,生产效率降低。如果固化速度过快,固化时间短,会产生急剧放热及应力集中现象,影响粘结强度,且注胶时间缩短,影响产品质量。

2.4.3.2 固化反应过程中温度变化

对试样胶粘剂固化时温度随固化时间的变化进行了研究,如图6所示。由图6可知,国产钢筘胶粘剂在固化初期温度增长较快,固化过程中最高温度可达到58 ℃,存在急剧放热现象。国外钢筘胶粘剂和本研究钢筘胶粘剂则在整个固化过程中温度变化较缓慢,且最高温度分别为27 ℃和31.2 ℃。于此同时,国外钢筘胶粘剂、国产钢筘胶粘剂和本研究钢筘胶粘剂由液态转变为固态的时间分别为60、30 min和40 min。急剧放热现象会导致固化后体系存在应力,影响胶粘剂的粘接强度和使用寿命。且钢筘在装配注胶过程中需要一定的操作时间,筘片在筘梁中装配完成后,又需要钢筘胶粘剂有一定粘接性能使其固定,因而胶粘剂状态变化的发生需要在合理的时间之内。综合表明,本研究钢筘胶剂性能符合钢筘生产操作要求。

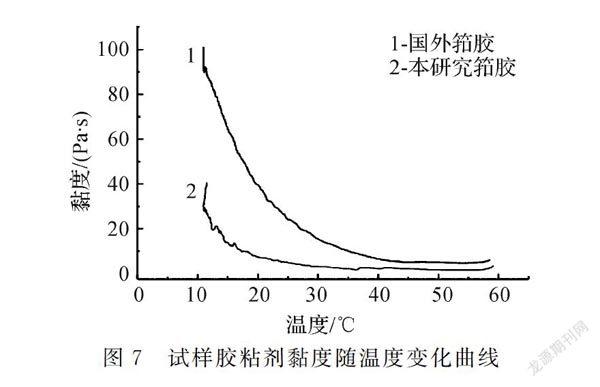

2.4.4 黏度随温度的变化

图7为本研究钢筘胶粘剂和国外钢筘胶粘剂黏度随温度变化曲线。由图7可知,国外钢筘胶粘剂在10 ℃(冬季)的初始温度下黏度为90 Pa·s,而本研究钢筘胶粘剂在相同温度下只有30 Pa·s。本研究钢筘胶粘剂在测试温度达到30 ℃(夏季)时,黏度就降到测试最低值,仅为6 Pa·s,而国外钢筘胶粘剂在相同的30 ℃时黏度为19 Pa·s。在整个测试温度的范围内,本研究钢筘胶粘剂的黏度始终低于国外钢筘胶粘剂,且变化较缓慢,黏度随温度变化程度较小。

3 结 论

a)高速无梭织机钢筘用胶粘剂由主剂A胶和固化剂B胶组成,其中高分子改性增韧剂G质量分数为3%,固化剂5773和1618质量比为3∶10,纳米SiO2加入量为0.6%。

b)高速无梭织机钢筘用胶粘剂冲击强度为9.86 kJ/m2,拉伸剪切强度为21.77 MPa,韧性和粘接强度均比市售国内外钢筘胶粘剂优异。不同温度下的胶化时间均介于市售国外钢筘胶粘剂和国内钢筘胶粘剂之间。固化过程温度变化缓慢,不存在急剧放热现象,由液态开始转变为固态的时间为40 min。在10 ℃时黏度为30 Pa·s,30℃时黏度为6 Pa·s,黏度随温度变化程度小,有利于生产操作。

参考文献:

[1] 朱蘇康,高卫东.机织学[M].北京:中国纺织出版社,2015:136-138.

[2] 孟庆勇.钢筘应用技术点滴[J].纺织器材,2008,35(8):23-28.

[3] 朱保林.织造原理[M].北京:中国纺织出版社,2002:119-121.

[4] 裴鹏英,胡雨,龚小舟.聚四氟乙烯(PTFE)表面处理钢筘对玻璃纤维经纱的织造性能影响[J].现代纺织技术,2017,25(4):24-27.

[5] 成煦,程文,王海波,等.聚醚与环氧树脂相容性对韧性影响及机理研究[J].功能材料,2017,48(1):1177-1182.

[6] 靳柯,刘立柱,张笑瑞,等.直链端羧基聚酯酰胺树脂增韧改性环氧树脂[J].高分子材料科学与工程,2015,31(7):17-21.

[7] YAHYAEI H, EBRAHIMI M, TAHAMI H V, et al.Toughening mechanisms of rubber modified thin film epoxy resins: Part 2-Study of abrasion, thermal and corrosion resistance[J]. Progress in Organic Coatings,2017,113:136-142.

[8] 吴争勤.喷气织机钢筘的使用和维修要点[J].棉纺织技术,2015,43(8):30-30.

[9] 岳丹,贾鲲鹏,文茂,等.端羧基丁腈橡胶改性环氧树脂的结构与性能[J].中国胶粘剂,2014(12):9-12.

[10] AZIMI R, ROGHANI MAMAQANI H, GHOLIPOUR MAHMOUDALILOU M, et al. Grafting poly (amidoamine)dendrimer-modified silica nanoparticles to graphene oxide for preparation of a composite and curing agent for epoxy resin[J]. Polymer, 2017,126(22):152-161.

[11] 曹骏,李诚,范宏.新型有机硅多元胺环氧树脂固化剂结构与性能[J].粘接,2014(6):32-37.

[12] ROENNER N, HUTHEESING K, FERGUSSON A, et al. Simultaneous improvements in flammability and mechanical toughening of epoxy resins through nano-silica addition[J]. Fire Safety Journal, 2017,91:200-207.