脲醛树脂中大豆蛋白改性剂对胶合板性能的影响

2019-09-10崔立东徐林张晔

崔立东 徐林 张晔

摘要: 以自制的改性大豆蛋白与脲醛树脂的改性剂混合使用,在热压工艺不变的情况下,研究了桦木胶合板的甲醛释放量与剪切强度的变化规律。试验结果表明:随大豆蛋白添加量的增加,甲醛释放量呈先降低、后上升的趋势,剪切强度呈先增加、后持平状态。

关键词: 大豆蛋白; 脲醛树脂; 胶合板

脲醛树脂于1844年合成成功,它是木材工业用量非常大的胶粘剂,具有价格低廉、胶合强度高等诸多优点。但是,脲醛树脂存储期短,在使用过程中会释放出甲醛,这在很大程度上限制了它的使用范围[ 1 - 2 ]。而现在工艺是把胶液利用干燥设备转化成粉末,极大提高了储存期和运输距离。脲醛树脂应用改性剂种类繁多[ 3 ],如:增塑剂与增韧剂可改善胶层的脆性;阻燃剂可以提高胶接制品的耐燃性等。利用大豆蛋白生产胶黏剂,可以降低木材胶粘剂的产品成本和对石化产业的依赖性[ 4 - 5 ]。蛋白质分子除了羟基(-OH)外,还有氨基(-NH2)、羧基(-COOH)等活性官能团,都可提供化学交链,因此可以使用大豆粉作为脲醛等胶粘剂的填料,提高胶粘剂的粘度,改善胶粘剂性能[ 6 ]。大豆基胶粘剂用于胶合板、刨花板时,表现出类似于脲醛树脂胶粘剂的力学性能,将改性大豆蛋白作为一种改性剂使用在脲醛树脂胶合板中,可以降低其成本,改善胶合性能。

1 试验材料与方法

1. 1 材料与设备

桦木单板,尺寸为380 mm×380 mm×1mm,含水率约为9%;改性大豆蛋白,固含量28%~30%,自制;脲醛树脂胶粉、改性剂,购于阿克苏诺贝尔公司。

试验设备包括:热压机、4 t万能力学试验机、分析天平、温度计、干燥器、搅拌器等。

1. 2 试验方法

1. 2. 1 脲醛树脂胶的调制与配比

将脲醛树脂胶粉、改性剂溶于水,合适的水温为15~30 ℃,混合搅匀。脲醛胶混合液的配比(重量份)为:脲醛树脂粉 100,改性剂 20,水60。

1. 2. 2 改性大豆蛋白的配比

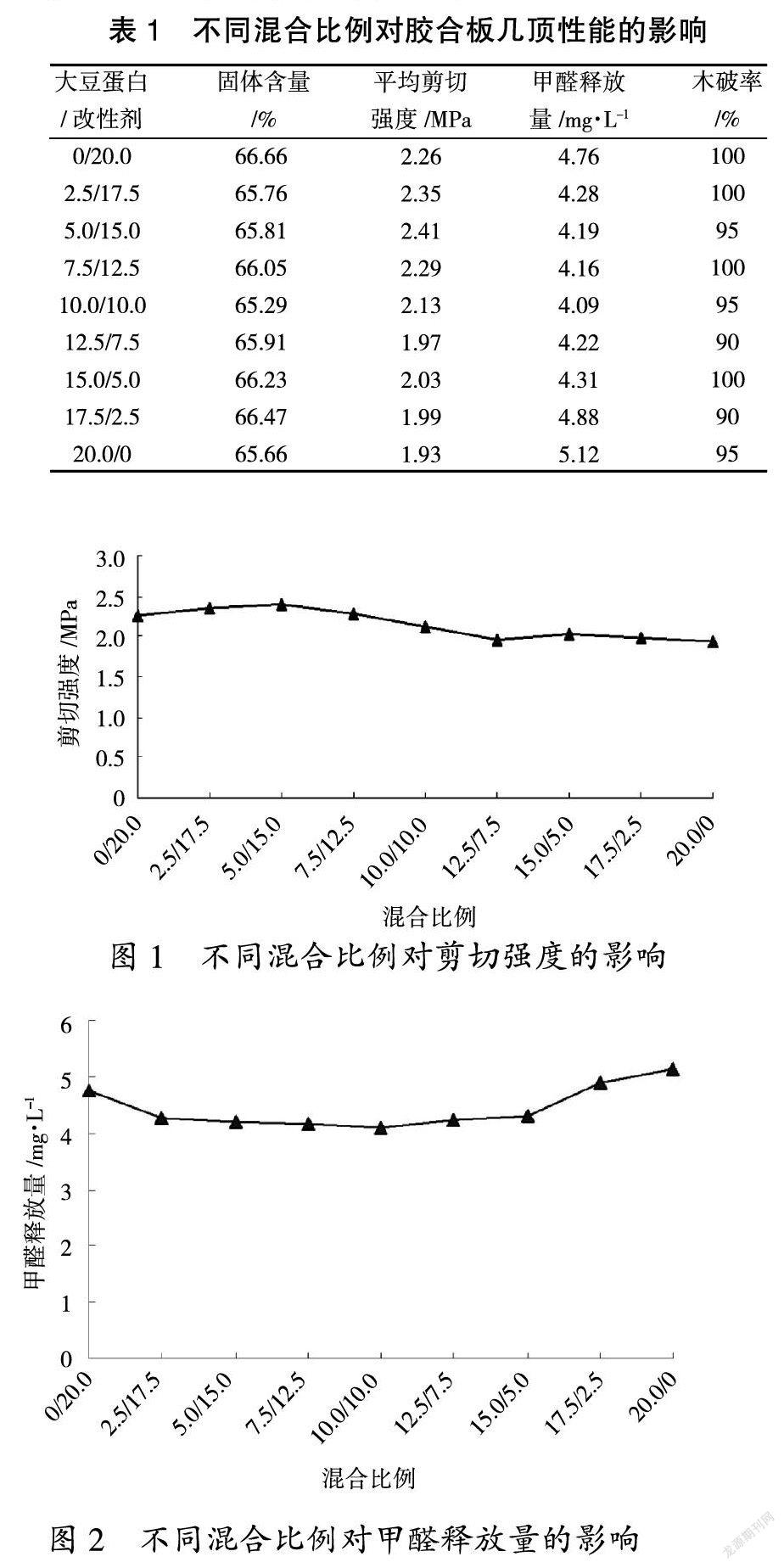

改性大豆蛋白添加量与改性剂混合比例的设计方案如表1所示,其比例為大豆蛋白干物质比。同时,需要重新计算添加的水量,以保证固体含量保持不变。

1. 2. 3 胶合板制作及检测

用桦木单板制作三层胶合板。将调配好的胶粘剂均匀涂刷单板,双面涂胶量为260 g/m2,热压温度105 ℃,热压压力1.4 MPa,热压时间4 min。胶合板制作完成后,放置24 h。

检测方法:胶合板甲醛释放量按GB/T17657-2013《人造板及饰面人造板理化性能试验方法》,用干燥器法测定;胶合板剪切强度按GB/T9846-2015《普通胶合板》中检测条件处理试件,并记录木破率数据。

2 结果与讨论

改性大豆蛋白干物质与改性剂的不同混合比例对胶合板性能的影响试验结果(表1)显示,在不改变胶液固体含量的情况下,剪切强度与甲醛释放量随混合比例的不同而变化。

2. 1 不同混合比例对胶合板剪切强度的影响

从图1可以看到,改性大豆蛋白添加比例对胶合板的剪切强度影响比较大。初始改性大豆蛋白添加比例从0/20增加到5.0/15 ,剪切强度从初始的2.26 MPa增加到2.41 MPa,可见添加改性大豆蛋白能增加脲醛树脂胶粘剂粘度,提高板的剪切强度。随着改性大豆蛋白添加量持续增加,剪切强度有随之下降趋势,当改性大豆蛋白完全替代改性剂时,剪切强度降到最低,为1.93 MPa。

2. 2 混合比例对胶合板甲醛释放量的影响

改性大豆蛋白与改性剂不同混合比例对胶合板甲醛释放量的影响试验结果(图2)表明,随着改性大豆蛋白添加量的增加,胶合板甲醛释放量呈先降低、后升高趋势。说明适当增加改性大豆蛋白能有效抑制甲醛的释放,改性大豆蛋白添加比例从0/20到10/10时,甲醛释放量呈持续降低趋势。改性大豆蛋白与改性剂的比例在10/10时,甲醛释放量最低,为4.09 mg/L;当大豆蛋白比例继续提高时,甲醛释放量出现随之增加趋势。因此,大豆蛋白与改性剂的合适比例应为10/10。

3 结论

3. 1 改性大豆蛋白与脲醛树脂改性剂混合使用时,比例为5.0/15.0的剪切强度最高,未添加改性蛋白的胶合板剪切强度为2.26 MPa,添加比例在5.0/15.0时剪切强度达到2.41 MPa。可见改性大豆蛋白的添加提高了板的胶合强度。

3. 2 改性大豆蛋白与脲醛树脂改性剂以比例10/10混合使用时,胶合板的甲醛释放量最低。未添加改性大豆蛋白时甲醛释放量为4.76 mg/L,添加比例在10/10时甲醛释放量降到最低为4.09 mg/L。由此可见,添加改性大豆蛋白能在一定范围内有效改善胶合板性能,降低甲醛释放量。

3. 3 大豆蛋白原料来源丰富,属可再生资源。在不改变脲醛树脂使用时可以替代部分改性剂。以可再生资源有效替代不可再生资源,对于改善环境、降低对石油资源的依赖性起到作用。在价格方面,改性大豆蛋白比脲醛树脂改性剂更具有优势。

参考文献

[1] 孙振, 吴书泓. 脲醛树脂的结构与形态、脲醛树脂胶体理论及其进展[J]. 林业科学, 1993, 29(1): 49 - 52.

[2] 周文瑞, 李建章. 脲醛树脂胶黏剂及其制品低毒化研究新进展[J]. 中国胶黏剂, 2004, 13(1): 54 - 58.

[3] 陈静, 陈红, 马军宝, 等. 纳米蒙脱土改性脲醛树脂制备胶合板研究[J]. 森林工程, 2013, 29(1): 156 - 158.

[4] 顾继友. 胶黏剂与涂料[M]. 北京:中国林业出版社, 1999.

[5] 汪浩, 黄华, 张隐西. 大豆蛋白质塑料特性的研究[J]. 中国塑料, 2002, 16(18): 57 - 60.

[6] Huang W N, Sun X Z,. Adhesive properties of soy proteins modified by sodium dodecyl sulfate and soudium dodecyl benzene sulfonate [J]. JAOCS, 2000, 77: 705 - 708.