数值模拟在钢质采砂船解体爆破中的应用

2019-09-10王林俊李洪伟江向阳桂继昌叶家明

雷 战,王林俊,李洪伟,2,江向阳,2,刘 伟,2,桂继昌,叶家明

(1.安徽理工大学化学工程学院,安徽 淮南 232001;2.安徽省爆破器材与技术工程实验室,安徽 淮南 232001;3.淮南市公安局,安徽 淮南 232001)

拆除爆破是在清除二战遗留建筑物的背景下兴起的,并广泛应用于城市构筑物的拆除[1]。随着我国拆除爆破技术的发展,拆除爆破的难度及规模不断增加,对于安全、环保等方面的要求愈加严格,致使以经验公式为主的传统设计方案难以解决。而随着数值计算和计算机技术的发展,数值模拟在拆除爆破领域逐渐得到了应用,为拆除爆破工程设计和参数优化提供了参考依据[2-3]。针对金属钢板在爆炸载荷作用下的冲击破坏效应问题,陈小翠等[4]基于有限元FEAP软件,采用混合有限元方法,对金属在高应变率载荷作用下的局部变形问题进行了研究,结果发现剪切带形成过程中的热扩散项与塑性变形产生的热能量级相同;周睿等[5]研究了金属矩形板在条状爆炸载荷局部作用下的断裂效应,得到了靶板达到临界断裂点时所需的冲量准则,并根据该冲量计算式,计算出了靶板在达到不同断裂毁伤等级时所需装药量;R.J.Curry等[6]研究了在炸药近距离爆炸产生的空气爆炸载荷作用下钢板的瞬态变形和应变演化规律;G.N.Nurick等[7]研究了圆形钢板在不同形状、不同尺寸、不同装药量下的塑胶炸药爆炸载荷作用下的响应过程,并根据实验结果建立了爆炸冲击波的形状和强度分析方法。刘飞等[8]利用于AutoDyn软件模拟了钢板局部接触爆炸破片的形成过程,并分析了钢板破坏的主要特征。以上工作为金属钢板在爆炸冲击载荷作用下的破坏效应问题提供了重要参考价值,但目前针对钢板结构在不同介质环境下受到接触爆炸冲击载荷时的破坏效应在国内鲜见报道。

本文介绍了基于ANSYS/LS-DYNA软件,采用Euler-Lagrange耦合算法[9]对钢质采砂船的钢板处于不同介质环境时,在炸药外接触爆炸载荷作用下的变形情况和破坏过程进行数值模拟的结果,并以其模拟结果作为钢质采砂船解体爆破方案的设计依据。

1 模型建立

1.1 模型参数与状态方程

1)炸药。在ANSYS/LS-DYNA中选用*MAT_HIGH_EXPLOSIVE_BURN材料[10-11]定义炸药爆轰模型,同时选用JWL状态方程,具体表述为

(1)

式中:p为爆轰产物系统内的压力;V为爆轰产物相对体积;E0为爆轰产物初始比内能;A、B、R1、R2和ω为与材料有关的常数。

炸药C-J参数和JWL状态方程参数取值为:炸药密度ρ=1 100 kg/m3,爆速D=4 000 m/s,爆轰压力pCJ=4.4 GPa,A=374 GPa,B=3.23 GPa,R1=4.2,R2=0.95,ω=0.3。

2)钢板。选用*MAT_PLASTIC_KINEMATIC材料模型[12-13],具体参数取值为:钢板密度ρ=7 800 kg/m3,弹性模量E=200 GPa,泊松比μ=0.30,屈服应力σ=340 MPa,硬化参数C=0。

3)空气。采用MAT-NULL模型[14],状态方程为线性多项式,具体表述为

p=C0+C1μ+C2μ2+C3μ3+(C4+C5μ+C6μ2)E

(2)

4)水。采用MAT-NULL模型[15-16],状态方程为GRUNEISEN,具体表述为

p=(γ0+αμ)E+

(3)

式中:C为vs-vp曲线的截距;S1、S2、S3为vs-vp曲线的系数;γ0为格吕奈森伽马值;α为γ0的第一阶体积修正值。

1.2 计算模型

钢板结构爆轰物理模型包括炸药、空气、水和钢板(见图1)。考虑到模型对称性及计算量的大小,建立1/2模型,在对称面节点上施加对称约束。总体模型长200 cm,宽100 cm,高51 cm,其中炸药尺寸为长100 cm,宽7 cm,高7 cm;钢板长200 cm,宽100 cm,厚1 cm;钢板上方高度为30 cm,下方高度为20 cm。

图1 计算模型Fig.1 Computational model

炸药在钢板接触表面爆炸时,将产生大量高温、高压的爆轰气态产物,导致钢板产生大变形甚至穿透。根据此特性,采用多物质Euler材料与Lagrange结构相耦合算法,将炸药和空气定义为Euler网格,钢板为Lagrange网格。模型采用映射网格划分,共划分1 020 000 个单元网格,并采用g-cm-s单位制,计算时间为300s,起爆点设置在钢板中心。选择SOLID164六面实体单元,分别对炸药、空气(水)及钢板进行网格划分(见图2)。

炸药 钢板 水或空气图2 有限元计算网格划分Fig.2 Mesh generation of finite element calculation

2 模拟结果及分析

根据采砂船钢板结构处在空气或者水环境下的特点,利用数值模拟技术对钢板下表面在水中,上表面和炸药在空气中与炸药、钢板均在水中的2种情形进行模拟。

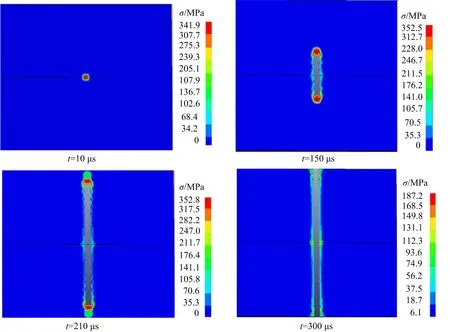

1)工况一。当钢板下表面在水中,上表面和炸药在空气中时,炸药对钢板的破坏作用过程如图3所示。

图3 钢板破坏应力云图Fig.3 Failure stress cloud diagram of steel plate

从图3不同时刻应力云图变化过程可以看出,炸药爆炸后,钢板在爆炸载荷冲击作用下发生塌落变形。在给定药量下钢板被击穿并出现裂缝,当钢板因破坏产生的裂缝宽度达7 cm时,裂缝宽度不再增加,随着炸药爆轰反应的继续推进,裂缝在钢板上继续产生,在240s时裂缝贯穿整个钢板,钢板最终破坏尺寸为200 cm×7 cm。

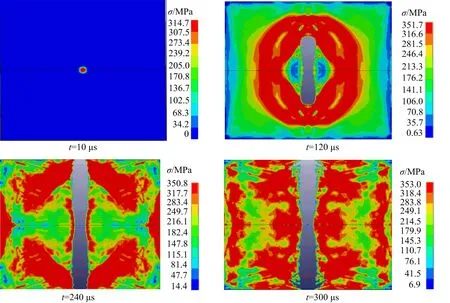

2)工况二。炸药和钢板均在水中时,炸药对钢板的破坏作用过程如图4所示,炸药爆炸后,钢板在给定药量下被击穿并出现孔洞和裂缝,随着炸药爆轰反应的继续推进,钢板破坏宽度前期呈现阶梯式,最小破坏宽度为12 cm,在后期钢板出现“倒刺”形,最大破坏宽度可达36 cm。

图4 钢板破坏应力云图Fig.4 Failure stress cloud diagram of steel plate

结合图3和图4模拟结果可知,相对于炸药在空气介质中的情形,炸药在水介质中爆炸后,爆炸应力波衰减速度慢,对钢板作用时间较长,从而导致钢板破坏过程历时长[17-18],破坏范围大,这是因为水是不可压缩介质,且其密度远大于空气。炸药在水中爆炸时,除了在水中产生冲击波作用在钢板上外,炸药和钢板接触爆炸时也会在钢板内部产生应力波并传播[19],正是由于各种复杂应力波的相互叠加作用,导致了2种情形下钢板破坏过程的差异。

3 工程实践

3.1 工程概况

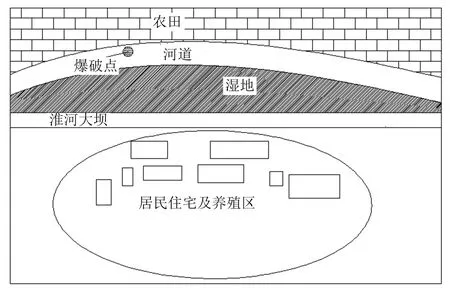

根据要求将1艘处在淮河水域的钢质采砂船进行解体爆破,该采砂船船体长约45 m,宽约9 m,主体高约4 m;整个船主体由1.0 cm厚的钢板焊接加工而成,船体两侧有支撑钢架、采砂设备,中间为发动机舱及操作间,部分船体表面钢板被水淹没。该船所在水域北侧1 000 m内均为农田,南岸500 m内为湿地,爆破点距离大坝700 m,东西两侧均为河道,周围环境如图5所示。

图5 周围环境Fig.5 Surrounding environment

3.2 爆破方案

在利用ANSYS/LS-DYNA软件,模拟钢板在不同介质条件下爆炸破坏过程的基础上,制定爆破方案。

1)药包布置。在对采砂船船体结构受力分析的基础上,按如图6所示布置药包,并将药包设计为条形药包。

注:1~5为条形药包序号;药包1、2、3按照工况二布置,药包4、5按照工况一布置。图6 药包布置Fig.6 Explosive charges layout

2)药包质量及药包间距。根据数值模拟的结果以及充分考虑该钢质采砂船船体较长、具有多个隔舱的结构特点和爆破环境情况,将药包间距设置为10 m。使用2号岩石乳化炸药,单个条形药包质量为50 kg,铺放在采砂船船体钢板上,药包上覆盖沙袋。

3)起爆网路。采用非电导爆管起爆网路,每个条形药包使用4发导爆管雷管进行起爆,各个条形药包内的导爆管雷管采用簇联方式连接,条形药包之间采用复式起爆网路。

3.3 爆破安全设计

1)空气冲击波。本次爆破主要是裸露药包爆破,必须考虑冲击波危害的影响。可根据《爆破安全规程》(GB 6722—2014)[20]的超压计算公式,核算周边保护对象所承受的空气冲击波超压值,来确定相应的安全允许距离。

(4)

式中:ΔP为空气冲击波超压,Pa;Q为一次爆破梯恩梯当量炸药,kg;R为爆源至保护对象间的距离,m。

因为此次受爆破冲击波影响的是人员,所以根据对不设防护的非作业人员所允许最大空气冲击波超压为0.02×105Pa[20]的超压来计算安全允许距离,经计算,安全距离为360 m。

2)水中冲击波。由于是河流航内爆破,需要考虑水下爆炸冲击波危害的影响。根据《爆破安全规程》(GB 6722—2014)[20]规定,在炸药量 200 kg≤Q≤1 000 kg时,施工船舶的水中冲击波安全允许距离为150 m。

经过空气冲击波和水中冲击波的安全距离计算,为了保证人员的安全,所有人员和船只距离爆破点1 000 m以外。

3.4 爆破效果及讨论

爆破后,钢质采砂船体被充分拆除解体,达到了预期爆破效果(见图7)。

图7 爆破解体效果Fig.7 Blasting breaking effect

数值模拟结果表明,在条形药包爆炸作用下,钢板能够被击穿,且模拟结果反映出了钢板在2种工况下的破坏状态和破坏范围,对于指导钢质采砂船解体爆破方案设计具有重要意义(主要体现在采砂船解体爆破药量控制和药包布置形态上),能够为工程实践提供有效参考。

但基于ANSYS/LS-DYNA软件采用ALE的数值模拟的方法在模拟船体钢板破裂时,钢板飞片的速度及距离难以确定,必须依赖现有的经验公式推算,这是数值模拟的不足之处。

4 结论

1)实践证明Euler-Lagrange耦合算法能够较准确的模拟出,钢板在不同介质环境下的爆炸破坏过程,模拟结果能够用来指导设计钢质采砂船的解体爆破,为工程实践提供有效参考。

2)数值模拟结果还表明,介质(空气和水)对炸药钢板接触爆炸破坏效应具有明显影响。

3)炸药在空气中爆炸时与钢板接触处产生塌落和断裂裂缝,但产生的破坏范围有限,对接触面以外部分影响不大。

4)炸药在水中爆炸时与钢板接触处,不但产生孔洞和断裂裂缝,在接触面外还会产生不规则形状的“倒刺”,破坏范围较大,破坏效果较好。