薄壁空心钢筋混凝土桥墩原位解体拆除爆破

2019-09-10李新继

李新继

(西成客专四川有限公司,成都 610036)

某铁路大湾特大桥11号桥墩墩身施工至地面以上高12.5 m时,经检查发现高于地面4.0 m以上墩身混凝土强度不符合要求,强度不足C40,需将现有墩身从高3.0 m以上部分整体拆除,3.0 m以下保留。施工要求拆除段与被保护墩身段保留一定搭接长度主筋,主筋范围内的混凝土予以凿除,使下部合格墩身段混凝土和承台不受拆除施工影响而产生裂纹和损坏。经查阅和比对类似工程设计经验,认为采取中孔径深孔拆除爆破方案为最优。李本平等[1]对约高50 m、壁厚0.5 m典型的超高薄壁混凝土桥墩提出了分次爆破方式,预先爆破倒塌方向的桥墩壁,降低其整体刚度后使其倒塌的拆除技术;尤奎等[2]提出了壁厚0.2 m,高40 m的薄壁混凝土水塔定向倒塌爆破技术;冯万慧等[3]对处于江中河道内桥墩的薄壁沉井,壁厚0.4 m的钢筋混凝土结构,提出了采用潜孔钻机在井壁上钻φ76 mm的中孔径炮孔进行拆除爆破的方案。对于中等高度(高12.5 m)及较低高度的薄壁空心钢筋混凝土桥墩拆除爆破,目前国内研究涉及尚少。本文旨在提出中等高度薄壁空心桥墩,在整体倾倒力矩不够情况下的中孔径深孔拆除爆破原位解体技术,对其设计和施工关键技术进行了探讨和研究。

1 工程概况

1.1 桥墩结构

大湾特大桥11号桥墩为薄壁空心钢筋混凝土圆端型墩(双线铁路),筒状结构,高12.5 m,顶部椭圆形长方向10.5 m,短方向5.0 m,壁厚1.0~1.1 m,上窄下宽,墩体内外侧表面以不同坡度角向上收敛,水平截面为两端圆弧形的“操场跑道”形状,桥墩顶部截面混凝土面积约30 m2,环向中轴线周长27.7 m,双层钢筋网,主筋Ф25@20。

1.2 周围环境

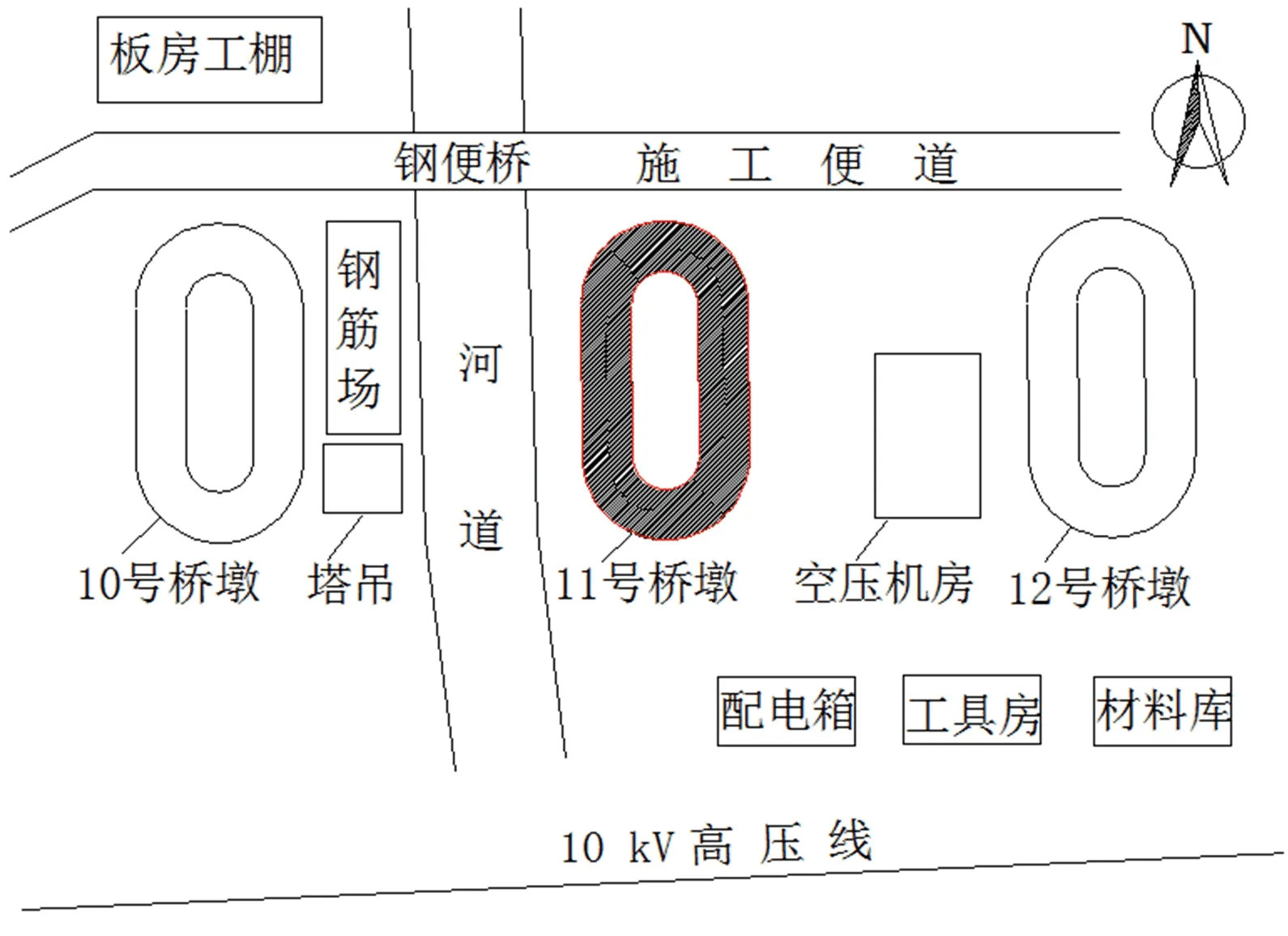

11号桥墩西侧紧邻河道边,河道宽20 m左右,河西岸为另一墩身和塔吊、钢模板等设备材料场地;东侧20 m为空压机房,北侧5 m为施工便道及便桥,西北方向40 m为工棚;东南侧15 m为架空的施工动力线路、配电箱等,南侧60 m为10 kV高压输电线路(见图1)。

图1 爆区周围环境Fig.1 Blasting surroundings environment

1.3 拆除爆破目标和安全要求

1)一次拆除爆破上部不合格墩身(混凝土强度大于C35),使其原位解体破碎塌落,不再进行二次爆破和机械破碎,达到可人工清理、及时装运的条件。

2)爆破飞石、振动、冲击波等爆破有害效应须控制在不损害下部墩身、承台、周围桥墩、高压线、场内塔吊等设备以及周围民房、人员安全的范围内。

2 爆破方案

大湾特大桥11号桥墩需拆除爆破段为地面以上4.0~12.5 m部分,拆除爆破净高8.5 m。3.0~4.0 m部分需考虑钢筋搭接,在上部爆破后人工用风镐进行破除清理,3.0 m以下墩身及下部承台需要完整保留,根据待拆桥墩现场环境及墩身强度等实际情况,为减少爆破振动效应对下部保留墩体的影响,确定总体的拆除爆破思路为:先进行墩身下部需保留段预裂爆破,再进行墩身上部整体拆除爆破。

2.1 拆除爆破

1)预裂爆破。预裂爆破面确定为地面以上4.0 m的水平截面,3.0 ~4.0 m段落采用人工风镐拆除,以减少爆破振动的影响并预留接茬钢筋,因此该段容许在爆破中可能产生的裂纹或破碎。在4.0 m处墩身外围表面即预裂爆破线上环线布置预裂炮孔,由墩身外围表面垂直混凝土面,向内进行水平方向钻孔,预裂爆破后形成上、下分开的水平预裂面(至少是破碎带),起到上、下墩体隔离,减弱爆破振动传递的目的。

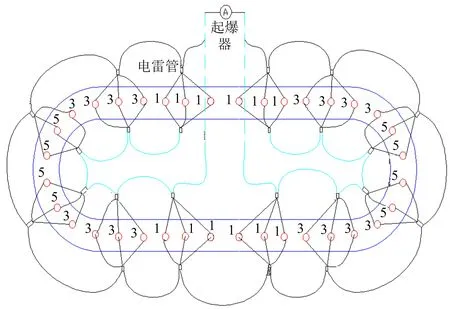

2)拆除爆破。依照钢筋混凝土拆除爆破的设计原则并结合现场实际,经与绳锯切割解体、水压爆破和墩身侧面浅孔爆破方案在经济性、可靠性、可行性上比较,最终确定采用中孔径深孔拆除爆破方案。在墩顶搭设简易施工兼防护排架,在混凝土顶面环向中线上用潜孔钻往下竖直钻孔,孔底至预裂爆破面上0.3 m,孔深8.2 m。采用孔内不耦合装药结构、分段延时、电力—非电导爆管接力的复式起爆网路。墩顶炮孔布置及复式网路联接如图2所示。

注:1、3、5表示孔内毫秒雷管段别图2 墩顶炮孔布置及复式起爆网路Fig.2 Blasting hole layout on the top of pier and multipe initiating circuit

2.2 爆破参数设计

2.2.1 预裂爆破参数

为取得较好的爆破效果,抵抗线W取10 cm,孔距a=20 cm,孔深h=100 cm,如在钻孔过程中遇到钢筋可适当调整间距。4.0 m处的墩身外围预裂爆破线周长30 m,则周边水平预裂孔数为150个。其单孔装药量按经验公式计算[4]:

q=λaH1

(1)

式中:q为单孔装药量;λ为预裂爆破单位用药量系数,由于本桥墩内部钢筋布置较密,混凝土强度较高,为保证预裂效果,参考经验资料取80 g/m2;a为孔距,取0.2 m,根据情况适当调整孔距,误差不超过0.03 m;H1为混凝土厚度,预裂爆破面处厚度约1.1 m,取1.1 m。

经计算单孔装药量q=0.018 kg,预裂爆破总装药量Q1=0.018×150=2.7 kg。

2.2.2 拆除爆破参数

需爆破的钢筋混凝土量为V=8.5×1.05×27.7=247.22 m3,装药量计算如下:

拆除爆破实际炸药单耗K=∑Q/V,本工程介于破碎与粉碎、抛掷爆破之间,经查表[4]K=400 g/m3,则总药量∑Q=VK=247.22×400=98.89 kg。

由于薄壁墩体厚度介于1.0~1.1 m之间,用潜孔钻(钻孔直径d=70 mm)较大,考虑在环向中轴线布置一排孔,则取最小抵抗线W=0.55 m;孔距a=mW,其中m为孔距系数,视每个爆破单元为钢筋混凝土柱,经查表类比,取m=1.4,则a=1.4×0.55=0.77 m。环向中线长27.7 m,共布置36个孔;该墩身为薄壁空心,钻孔孔径较大,在其上截面布置一排孔即可;由于现场有现成的潜孔钻,加之便于安装、施工效率高等特点,决定选用潜孔钻钻孔,取d=70 mm;在炮孔深度h远大于W情况下,h=CH,C为边界系数,由于设计爆破面位于变截面上(实际上也为了保护下部合格墩体混凝土,已经采取了预裂爆破技术),结合以往施工经验和边界条件,取C=0.96,则h=0.96×8.5=8.16 m,取h=8.2 m。

则单孔装药量q=∑Q/36=98.89/36=2.75 kg。

2.2.3 实际钻爆参数

实际施工中在墩顶混凝土面环向中轴线上布置单排孔,孔径70 mm,孔深8.2 m,孔距77 cm,布孔数量36个。因为整个墩身有箍筋,两层钢筋网片间有拉结钢筋存在,钻孔时适当调整了炮孔位置,孔位偏差、垂直度均达到要求。直线段相邻孔在混凝土表面中轴线左右交叉偏移5 cm进行布置,孔距0.77 m;两端半圆弧线上的孔位按外抵抗线W1大于内抵抗线W2布置,取W1=0.6 m,W2=0.4 m,孔距0.77 m。

2.3 装药及填塞

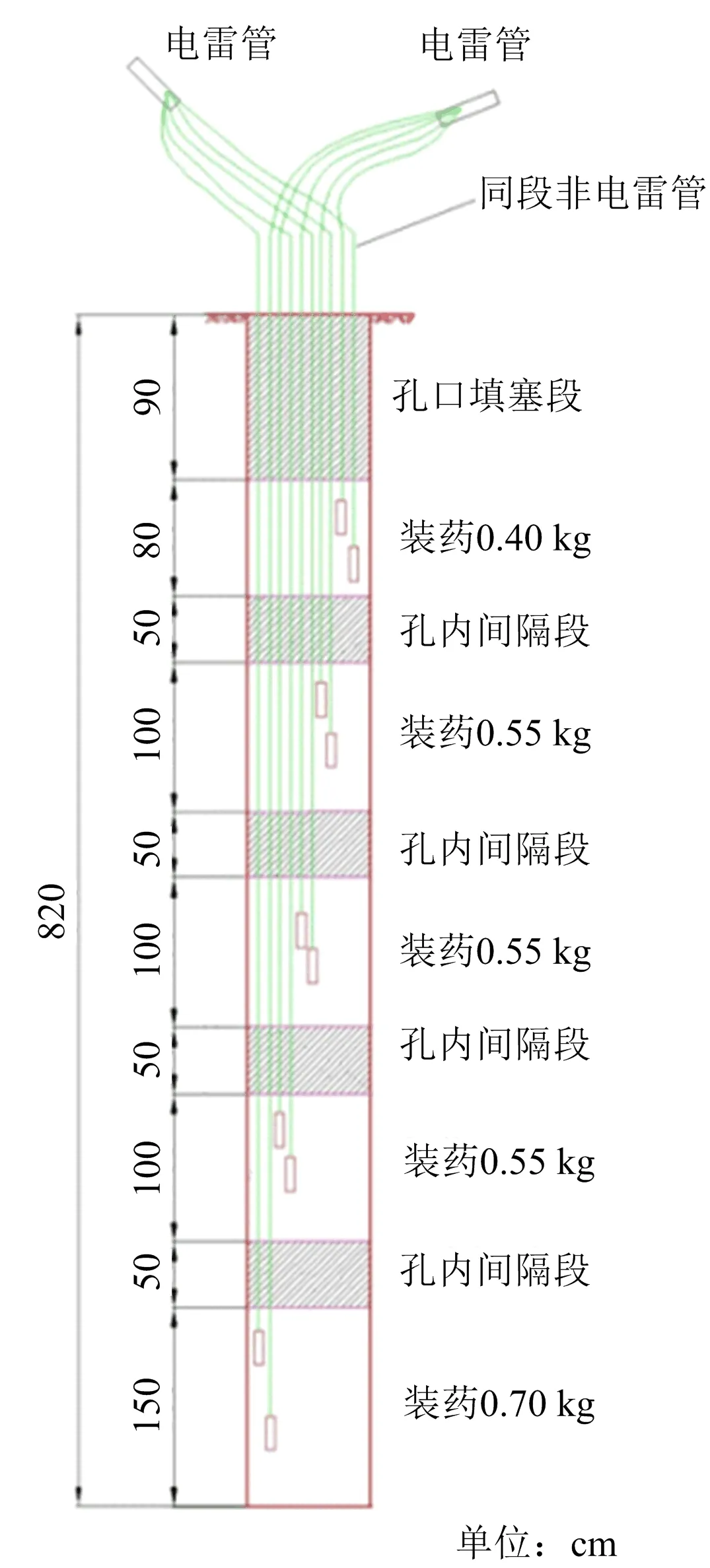

竖直孔8.2 m,孔内采用不耦合装药结构,分5段装药,每相邻的4~6个孔为1组,孔内均装同段别非电导爆管雷管。与其相邻的另一组孔装不同段别雷管,形成延时起爆。从下至上装药量分别为单孔药量(2.7 kg)的25%、20%、20%、20%、15%,即0.70、0.55、0.55、0.55、0.40 kg。每段装药间隔50 cm,孔口填塞段90 cm,段与段之间及孔口用炮泥填实。单孔不耦合装药结构如图3所示。装药时为防止孔径过大使每段药量与设计装药长度不匹配,可采用竹片夹着药卷,用胶布捆扎标记,保证顶部填塞段长度不小于0.9 m。

图3 单孔不耦合装药结构Fig.3 Single hole uncoupling charge

2.4 爆破网路

桥墩拆除爆破必须一次性起爆成功,否则会造成安全隐患和不必要的经济损失。设计采用复式起爆网路,即孔外电雷管、孔内非电导爆管雷管接力的复式起爆网路。孔内同段别非电导爆管雷管分2组引出,在孔外分别连接到2发电雷管,各电雷管之间再串联后引至起爆器,形成两套分别独立的起爆网路,两套网路最后并联到起爆器。理论上讲,其中任何一套网路可以单独有效引爆。

水平孔预裂爆破由于孔距小、孔较浅,采用连续装药和毫秒电雷管延时起爆,设定相邻的6个孔为1组,装MS1段雷管,以第1组为基准,分别向左、右相邻第2组6个孔装MS2段雷管,继续向左、右相邻的第3组装MS3段雷管,以此类推,每组并联后再串联进行起爆。

3 爆破安全验算

3.1 爆破振动

拆除墩身,下部承台即为主要保护对象。由于预裂爆破使4.0 m处墩身上、下部位之间产生裂缝面,大大减弱了上部拆除爆破对下部墩体的振动影响,上部墩身爆破为间隔不耦合装药且延时起爆,因此预裂爆破最大一段起爆药量的爆破振动影响最大。

根据爆破安全规程GB 6722--2014[5]的要求,爆破振动安全允许振速为

(2)

式中:R为爆破振动安全允许距离,取R=4 m;Q为最大一段起爆药量,连续的6个孔同段一起起爆,Qm=0.096 kg;v为振动安全允许速度,按《爆破安全规程》的规定,取v=5.0 cm/s。K、α为与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减系数。考虑到预裂爆破并进行延时爆破,取K=200,α=1.8。

计算得到v=4.04<5.0 cm/s。

本工程由于采用了预裂爆破,并且墩身主炮孔采用竖向不耦合装药结构,在墩身内、外底面铺垫砂袋等减振措施,有效地降低了爆破振动及墩体破碎垂直塌落后引起的振动危害效应。

3.2 爆破飞石

参考熊炎飞等[6]拆除爆破飞石安全距离公式:

(3)

(4)

式中:Rf为飞散距离,m;f1为介质系数;f2为防护系数;α为飞出角度;v0为个别飞石初速度,m/s;g为重力加速度,m/s2;Q为最大一段爆破装药量,kg;W为抵抗线,m。

因为是钢筋混凝土桥墩,所以取f1=9.5,并采用有效的防飞石措施,在墩体四周外加竹排并用铁丝绑扎,上部孔口及整个混凝土顶面压上沙袋,再用炮被压实,然后在外侧整体盖上密目网,严格控制飞石逸出,即采用两层防护,取f2=1;由于式(3)和式(4)中计算飞散物初速度的炮孔是水平指向,且多为混凝土梁、柱等拆除爆破,钻孔较浅,与本工程竖向深孔,孔内采用了竖向、径向不耦合装药结构的工况有一定差异,因而计算时取炮孔上部最大一段装药量Q=0.4 kg,W=0.55 m,飞出角度α=15o。

将以上各数值代入式(3)和式(4),计算得:v0=35.89 m/s,Rf=83.6 m。

与待拆墩体相邻较近的空压机、电机等设备采取竹排编织袋等加以覆盖保护,防止飞石危害,本工程安全距离按200 m设置警戒,安全。

4 爆破效果及探讨

1)爆破后钢筋与混凝土基本分离,混凝土碎块直径小于50 cm,塌落堆积体在墩身周围4 m范围以内。经对相邻10号墩承台处的爆破振动监测,其振动速度v=1.03 cm/s。经清理爆堆后检查下部墩身,高3~4 m范围混凝土表面局部有裂纹,未延伸至3.0 m以下墩身及承台。

2)本拆除爆破设计结合了现场环境情况、桥梁墩身薄壁空心特点及现场施工条件,选用了潜孔钻,在墩顶搭设简易平台钻孔,方便易行;选择了合理的爆破参数,大大降低了炮孔数量,提高了工效,实现了快速、安全的拆除目标。

3)采用电力-非电导爆管接力复式起爆网路,可以达到一次性准爆拆除桥墩的目的,大大减少了因为某一发雷管拒爆或网路连接不到位而产生拒爆的可能性。但同时与单一起爆网路对比,复式起爆网路耗用爆破器材量较大,经济性差,另外网路连接中相互交叉、凌乱,连接过程必须耐心细致,连接完后应认真检查、复核、测试。

5 结语

薄壁空心钢筋混凝土桥墩在整体倾倒力矩不够的情况下,及保留下部墩身和承台的前提下一次性拆除爆破上部墩身,目前在国内应用较少。本工程在实践中成功地采用了预裂爆破、墩顶打中孔径深孔、孔内不耦合装药、电力—非电导爆管接力的复式起爆网路等拆除爆破技术,桥墩整体破碎、原位解体塌落,其经验值得类似工程借鉴。

该拆除爆破方案与绳锯切割分解、墩身外侧面打浅孔爆破、水压爆破等方案比较,具有经济性、安全性、可操作性等优势。