露天矿山精细化爆破技术探讨

2019-09-10赵海涛

赵海涛,罗 正

(1.深圳市金奥博科技股份有限公司,广东 深圳 518000;2.浙江京安爆破工程有限公司,杭州 310000)

国内有关专家提出了精细化爆破理念,精细化爆破理念来源于控制爆破,但其标准或要求远高于控制爆破,其核心思想是通过定量化的爆破设计、精心的爆破施工和精细化的管理,对炸药能量释放与介质破碎、抛掷等过程进行精密控制,既达到预期的爆破效果,又实现爆破有害效应的有效控制[1-2]。

由于爆破机理复杂、爆破理论滞后、爆破专业设计软件和测量工具缺乏、作业人员素质不高等原因,目前国内矿山爆破技术水平总体比较粗放,普遍存在爆破设计依靠经验或半经验,缺少定量分析,爆破作业人员往往依靠经验施工,随意性大,出现爆破后大块和根底较多,工作面平整度差,矿石损失、贫化严重,边坡稳定性遭到破坏等问题,爆破质量效果较难控制。

而欧美发达国家的矿山爆破施工技术经过多年发展,经历了经验阶段、爆破测量阶段和模型模拟阶段,普遍采用了专业的爆破设计软件进行设计,采用激光测绘仪、炮孔测偏仪、3G激光扫描仪等先进爆破测量工具和测量手段,精细化爆破技术水平较高。为此,加大爆破施工软硬件建设和技术投入,以爆破测量仪器等为基础,借鉴国外先进经验,探索、总结出一套矿山精细爆破工艺,对保障矿山爆破作业安全,改善爆破效果具有重要的现实意义。

1 定量设计

利用爆破专业设计软件如QED、ShotPlus,结合数字矿山设计软件如Surpac以及GPS等实测地形的测量数据,根据破碎机入口允许矿石块度和铲、装、运的设备条件,定量设计爆破参数,优化爆后矿石块度分布。同时,综合考虑岩石条件、炸药性能、钻孔和装药(能量分布)、延时时间等影响,分析、预测和模拟爆破危害和爆破效果,并根据实际爆破效果与软件分析模拟结果相互印证,不断调整、优化爆破参数[3]。

1.1 地质结构调查

矿山爆破之前,调查爆区地质结构,利用地质罗盘测量炮孔方位角、岩石结构面产状,对爆破作业面进行地质素描。然后将调查结果,结合钻探地质资料,作为爆破设计的依据并指导爆破效果的分析与总结。

1.2 炮孔抵抗线精确测量

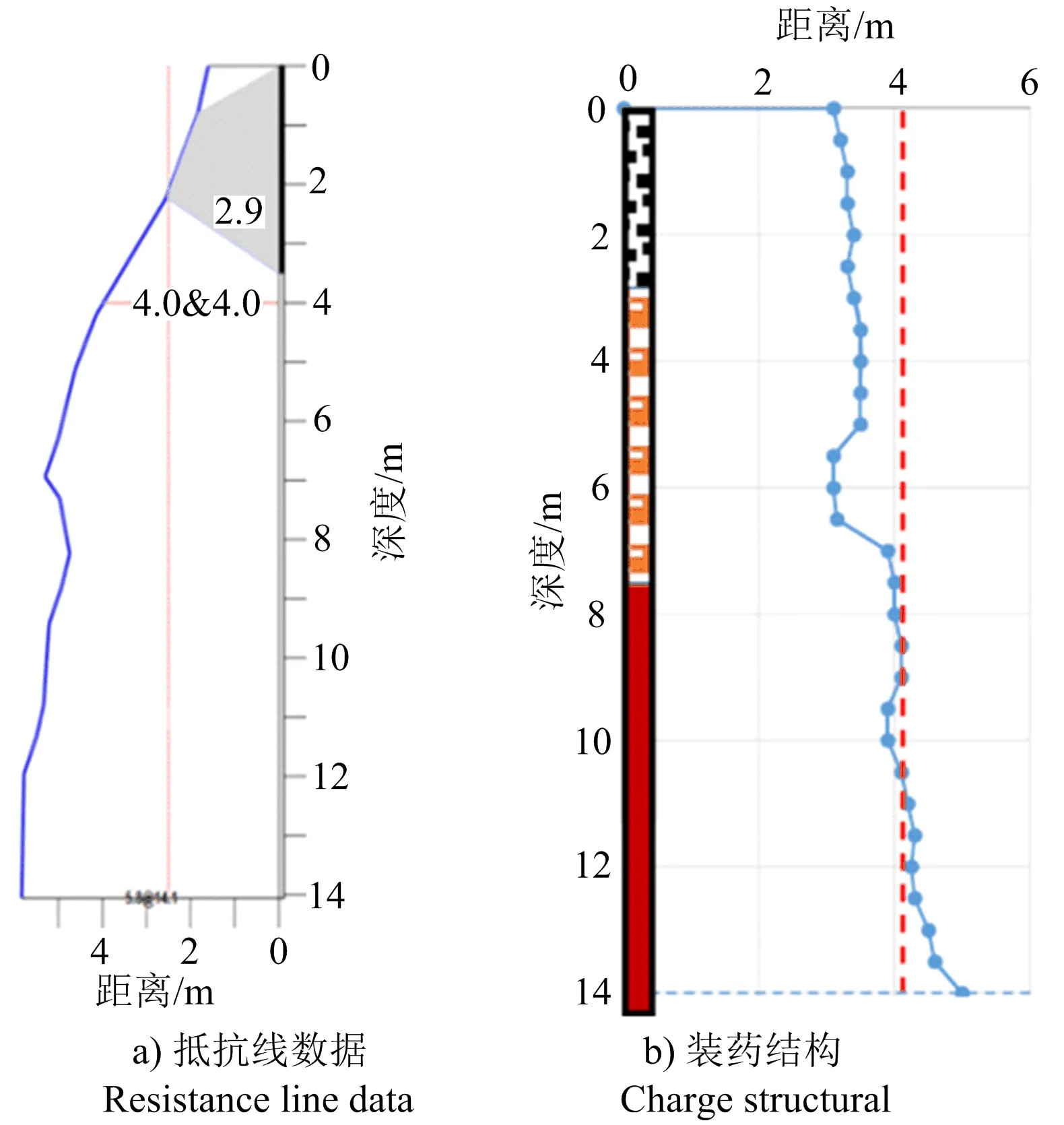

装药前采用激光测绘仪精确测量炮孔抵抗线,可安全、快速、准确的获得炮孔抵抗线信息。激光测绘仪采用蓝牙技术与计算机进行通信,通过配套数据分析处理软件,生成直观的炮孔抵抗线断面图,以指导装药设计,确定装药方案。某铁矿采用激光测绘仪测量了前排炮孔抵抗线,根据实测结果确定了装药结构(见图1),即在炮孔大抵抗线段装填高威力炸药加强装药,在炮孔小抵抗线段装填低威力炸药,或采用空气间隔装药。

该方法与人工肉眼观测炮孔抵抗线相比,不需要在危险的台阶边缘观察,测得炮孔抵抗线信息全面、准确。一方面保障了爆破作业人员安全;另一方面根据炮孔抵抗线大小精细化装药,可保证足够的炸药约束,避免了过小炮孔抵抗线时产生飞石,以及过大炮孔抵抗线时产生大块和根底的情况。

图1 某铁矿炮孔抵抗线实测结果Fig.1 Measured results of borehole resistance line in an iron mine

1.3 爆破岩体位移的控制

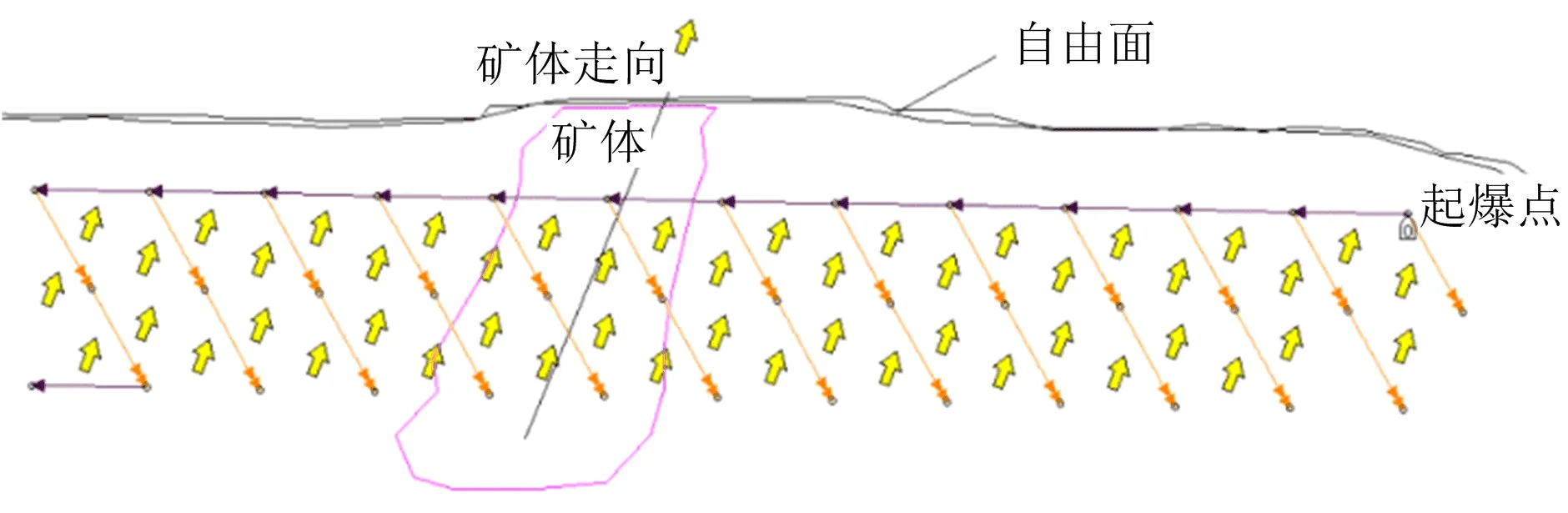

对于贵金属矿山,矿石的损失、贫化控制非常重要。因此,在矿石区域为了控制岩体位置的移动,用软件对台阶的分区布孔,使用高精度导爆管雷管或数码电子雷管,逐孔起爆网路进行设计、模拟,精确控制起爆顺序,使岩体移动方向与矿体走向一致(见图2),并通过测量炮孔爆破后的实际位移量指导矿石的挖掘,最大程度的避免矿石与废石混杂,以减小采掘时矿石的损失、贫化。

图2 爆破岩体位移分析Fig.2 Blasting rock mass displacement analysis

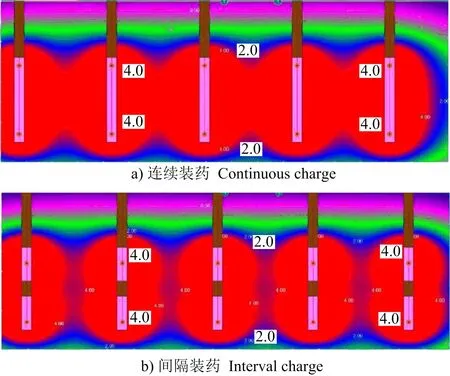

1.4 爆破能量分布模拟

炸药能量强度、能量的叠加和分布,可以衡量炸药对岩石破碎和损伤程度,铵油炸药的能量为3.8 MJ/kg,能量值可与等效的铵油炸药单耗相对应。通过爆破专业软件分析装药炮孔周围的能量分布时,需要考虑炸药密度和炸药体积强度以及炮孔空气间隔和分段装药等因素。通过模拟炸药能量在炮孔垂直断面和水平断面上的分布,并以等值线图可视化显示(见图3),判断装药量和装药结构设计的合理性[3]。

1.5 爆堆块度分析

矿山对爆破矿石的最大尺寸有严格要求,矿石过大影响铲装和运输效率,特别是矿石尺寸过大无法通过破碎机喂料口,需进行二次破碎处理而降低破碎机效率,或加快破碎机磨损和增大电耗成本。

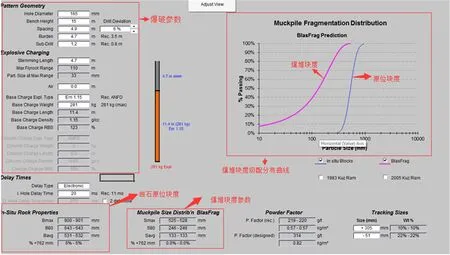

注:数字表示能量等级图3 炸药能量分布Fig.3 Energy distribution of explosives

利用Kuz Ram块度模型,可提供与爆破结果最接近的预估,当输入岩石参数、岩石原始块度分布、钻孔和台阶参数、炸药性能、装药结构、延时时间和精度等参数时,软件模型可实时预测爆堆矿石块度分布,通过调整钻孔和装药参数,可得到需要的爆破块度分布(见图4)。爆堆的块度服从正态分布,根据爆破后不同块径矿石所占的质量百分比来比较预期效果。

图4 爆堆块度模型Fig.4 Blasting fragmentation model

1.6 爆破有害效应的精确预测

对于露天矿山爆破来说,最大的有害效应为爆破飞石和爆破振动。如何设计合理的爆破参数,精确预测爆破飞石的抛掷距离,爆破振动大小,确定人员和机械设备撤离的合理距离,是十分重要的。对于爆破飞石距离和爆破振动强度的计算,一般采用经验公式,爆破飞石距离计算采用硐室爆破的飞石经验公式;爆破振动计算采用前苏联萨道夫斯基公式,这些经验公式计算结果往往与实际测量结果误差较大。

1)爆破飞石。飞石的发射速度决定最大抛掷距离,若已知发射速度和石块尺寸,最大抛掷距离便可通过考虑了摩擦系数的弹道方程进行计算。影响爆破飞石的飞行距离因素包括炮孔直径、炮孔抵抗线、孔口填塞高度、台阶高度、炸药特性,输入以上参数,基于弹道方程的模型便可计算出最大抛掷距离和安全系数,该模型根据大量实地观察结果进行验证、修正,输出结果与实际较为接近(见图5)。

图5 爆破飞石分析Fig.5 Blasting flying rock

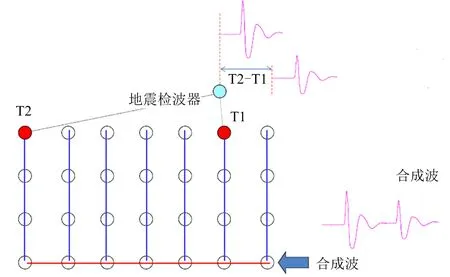

2)爆破振动。欧美国家一般采用种子波模型计算爆破振动,这种方法相比经验公式,计算结果更加准确,而且不仅可以预测振幅和频率,更能预测波形。因为爆破振动波与种子波传播路径基本一样,种子波模型理论假设每个炮孔产生的振动波波形是一样的,不同的是振幅,其振幅由爆心距与药量决定。这种方法首先需要实测一个炮孔在爆破时的测点波形,采集波形数据即种子波后,再计算每一个炮孔爆炸产生振动波的波形及到达时间。到达时间取决于起爆时间和传播时间,将所有炮孔产生的振动波线性叠加,得到保护对象处的波形(见图6)。

注:T1、T2表示不同震源开始振动的时间图6 爆破振动种子波和最终合成波形Fig.6 Seed wave and final composite waveform of blasting vibration

2 爆破施工精细化

随着施工机械化和自动化水平的提高,以及引进激光测绘仪、炮孔测偏仪、爆速仪等一系列的先进测量工具、仪器,为精细爆破施工提供了技术支持。通过精确测量有效保障施工质量和安全,实现爆破工程测量放线、钻孔精度、装药填塞等各项工序精细化的施工目标。

2.1 布孔

采用拉皮尺和测绳的方式,按设计孔网参数精细布孔,布孔完成后,利用水准仪或RTK测量各炮孔孔口标高、孔位,加上设计超深后,确定每个炮孔的设计孔深,使炮孔孔底在同一水平上,爆破后能得到平整的台阶底板,根据测量孔位进行爆破网路设计。

2.2 钻孔

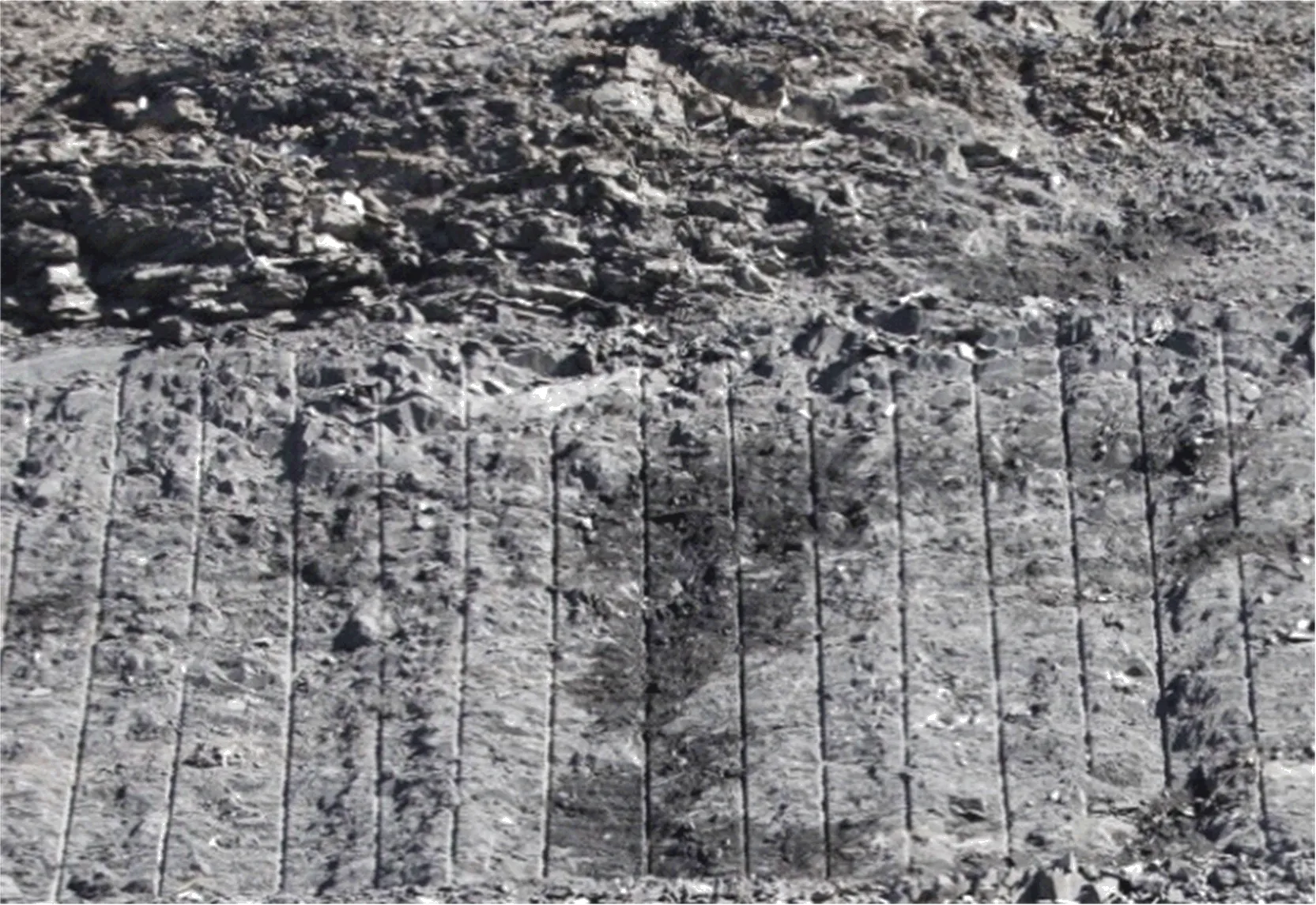

采用先进钻机钻孔,钻机配有电子数字自动显示仪,能够实时显示角度、钻孔深度及相关数据,操作人员还可以通过屏幕跟踪钻孔进程,如钻孔角度,凿岩机压力,钻进速度和钻孔的实际深度。做到软岩硬打、硬岩快打;小风压顶着打,不见硬岩不加压,勤看、勤听、勤检查。钻完孔后,钻机辅助工用皮尺测量、确认炮孔达到设计孔深后,对炮孔孔口封口保护,某一矿山的钻爆预裂效果如图7所示。

图7 矿山预裂爆破效果Fig.7 Effect of pre-splitting blasting in mines

2.3 炮孔验收

钻孔精度受到钻机性能、岩层特性和操作人员技术水平等因素的影响,钻孔质量的好坏直接影响爆破效果。如果炮孔的位置偏离了设计要求,就会改变炮孔抵抗线大小和方向,改变孔距和排距,从而产生大量的大块和飞石,增加根底和后冲。故装药前必须验收炮孔,并确定矿山炮孔偏差允许标准。如果使用吊尺测量孔深时,孔深小于设计孔深且超出允许标准应进行洗孔或重新穿孔;孔深大于设计孔深且超出允许标准应回填炮孔至设计孔深。所以,采用炮孔测偏仪测量炮孔偏差,不仅保证钻孔质量,还可以根据测量结果对钻机手进行考核,使其充分认识钻孔精度的重要性,充分发挥操作者的主观能动性。

2.4 装药

使用吊尺或炮棍测量装药情况,保证填塞长度和装药量符合设计要求,防止过量装药。装药过程中取样使用电子称和量杯测量炸药密度,确保炸药密度符合要求。同时,在装药时采用爆速仪随机测量炮孔炸药的爆轰速度,确保炸药性能满足要求。

3 管理精细化

爆破工程是一项高危行业,为识别潜在风险,确保爆破质量和安全,在露天矿山爆破中引进先进的管理工具和手段,如爆破现场检查核对单、工作安全分析表、标准化作业程序等来实现精细化管理。

3.1 爆破现场检查核对单

参考地下煤矿的一炮三检制度,建立爆破前后检查核对单制度。检查核对装药前、爆破前、爆破后三个环节,上一环节检查不合格不得进入下一环节作业,将影响质量和安全的隐患消灭在萌芽状态。检查确认单上须有爆破负责人和相关人员签字,便于责任人的追溯。如装药前确认爆破作业人员是否穿戴了防护用品,孔深、炮孔抵抗线是否符合要求,炮孔是否进行了排水等;炮孔爆破前检查确认装药密度、填塞高度、起爆网路是否符合要求,人员、设备是否安全撤离,爆破通知是否发出等;爆破后检查有无盲炮,爆堆、爆破后冲是否符合要求。

3.2 工作安全分析表

工作安全分析表是非常有效的安全管理工具,它将新工作或尚未确认危险的工作分成各项具体的环节或工作步骤,分析、确认每个环节和工作步骤中潜在的危险,评估危险等级,并提出相应的风险控制措施。如牙轮钻机钻孔作业时存在高压触电风险,需穿戴好绝缘鞋和手套;用绝缘钩移动电缆,查看电缆是否有损坏;测试机身是否带电。工作安全分析要求全员参与、群策群力,才能发挥最大作用、不遗漏任何危险源,并提出合理、可行的安全控制措施。工作安全分析完成后,每个员工工作前接受培训,使作业人员了解其工作存在的所有风险并掌握相关防范措施。

3.3 标准化作业程序

爆破标准作业程序是将爆破工作的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的爆破作业。它将爆破作业过程分解为布孔、钻孔、验孔、装药、起爆和警戒等独立工作,分析各工作的流程、要求和标准、注意事项,常见问题和异常情况的处理等。制定标准作业程序后,作业人员遵照执行,促进爆破项目现场作业规范化、标准化,提高工作质量和工作效率,保障作业安全[4]。

4 结语

随着爆破装备水平、爆破器材的质量和精度的提高,计算机技术的发展,爆破测量工具的研发和引进,以及先进的管理理念和管理工具手段的引入,矿山精细化爆破实施条件已经具备。笔者在深入研究精细爆破理论的基础上,结合多年爆破工程实践,尝试探索了一套露天矿山精细化爆破技术,并将这套技术在太钢岚县袁家村铁矿、内蒙古太平矿业长山壕金矿、新疆乌恰县紫金锌业乌拉根铅锌矿、新疆阿尔格敏露天煤矿等矿山项目上进行了应用实验,取得了预期效果。希望能以此为基础与同行进行深入讨论,提升爆破标准化和精细化水平,进一步丰富精细化爆破理论。