采用非同步进气正时和增压器匹配提升天然气发动机的低速性能

2019-09-10郭喆晨黄勇成施永生刘伟韩志玉

郭喆晨,黄勇成,施永生,刘伟,韩志玉

(1.西安交通大学能源与动力工程学院,710049,西安;2.江苏上淮动力有限公司,223005,江苏淮安;3.同济大学汽车学院,201804,上海)

天然气作为一种清洁的替代燃料,与传统化石燃料相比,成分相对简单,同时常温下呈气态,与空气易均匀混合,产生的污染物非常少[1-2]。由于天然气呈气态,导致进气时占用了部分体积,使得发动机的充气效率下降10%~15%,天然气的化学计量比混合气热值相对于汽油低约10%[3]。

目前,多数天然气发动机是在原有汽油机基础上加装了一套天然气供气系统,但是未对发动机进排气相位等进行优化,使得发动机性能下降。废气涡轮增压可有效增加进气量,但是在低速时由于废气能量不足,增压压力较低,导致进气量不足,使发动机的低速扭矩减弱。有研究人员对天然气发动机增压器进行匹配,并对点火提前角、压缩比和过量空气系数进行优化,提升了发动机的动力性能和热效率,但扭矩最大仅提升了9.3%,提升幅度不明显[4]。通过减小进气凸轮升程和包角来提升汽油机低速动力性能,但高速性能有所下降[5]。文献[6-7]方法可运用于天然气发动机低速性能的优化,研究表明,非同步进气正时可使缸内涡流得到较大提升,改善了缸内混合气的流动情况。涡流增大使得压缩结束时缸内的湍流强度增大,进而使缸内混合气更加均匀,提高了发动机热效率,并对经济性有所改善。

本文针对一台由汽油机改造的增压天然气发动机,采取不同进气正时方案进行试验研究并匹配不同的涡轮增压器,确定了一种非同步进气正时方案,可使发动机低速动力性能得到较大提升,且能保持高速动力性能。

1 发动机试验装置与仪器设备

试验所用发动机为2.4 L增压点燃式天然气发动机,基本参数如表1所示。

发动机试验装置示意图如图1所示,利用湘仪CAC160型交流电力测功机测量发动机的转速和输出扭矩,采用上海同圆ToCeil20N100型质量流量计测量进气流量,利用首科实华DMF-1-2-A型气耗仪测量天然气消耗量。试验中采用KISTLER公司生产的缸压传感器、电荷放大器和角标仪,并利用该公司生产的KiBox燃烧分析仪采集示功图,获得燃烧放热率等相关数据。

表1 2.4 L增压点燃式天然气发动机基本参数

图1 发动机试验装置示意图

2 进气系统优化方案设计

在保持原汽油机结构参数不变的情况下将燃料改为天然气,对发动机进行外特性试验,得到汽油机和天然气发动机扭矩对比,如图2所示。由图2可知,发动机扭矩整体下降,尤其是在低速时下降更为明显,这主要是因为天然气占据了一部分进气体积导致发动机进气流量减小,而且原汽油机的增压器用于发动机燃用天然气时偏大导致低速增压效果变差,因此需要通过重新匹配增压器和优化进气方案来提升天然气发动机的低速性能。

图2 汽油机与天然气发动机扭矩对比

对发动机进气过程进行考查,方案1为原机进气方案,原汽油机的涡轮增压器偏大,不适用于天然气发动机,低速增压比小、进气流量少。方案2重新匹配了增压器,并重新设计了进气凸轮,提出同步和非同步两种进气正时方案,设计了不同进气持续角和配气相位的进气凸轮轴替换原机进气凸轮轴来改变气门升程和配气相位,最终采用一个小流量的涡轮增压器能够提高低速时的废气能量利用率,进而提升低速时的进气量。

原机进气方案两进气门开启持续角和最大升程都较大,在方案2的基础上,方案3将进气门开启持续角减小且进气相位提前,目的是减小低速时进气末期的进气倒流、增加缸内进气量,从而提高低速输出扭矩。方案4在方案3的基础上改为非同步进气,其中一个进气门开启持续角和最大气门升程进一步减小,另一进气门与方案3相同,同时两进气门进气提前角不变,这样使得低速时压缩过程中其中一个进气门更早关闭,进一步减小新鲜工质倒流,同时保留了一个大的进气门开启持续角以保持高速时的进气量。4种方案性能的对比如表2所示[8]。

表2 4种方案的性能对比

3 结果与分析

3.1 进气过程分析

3.1.1 增压器匹配分析 原增压器和小流量增压器所采用的涡轮流通特性与发动机联合运行工况如图3所示。方案2改用小流量涡轮后,转速n为1 200、1 600 r/min时,废气旁通阀基本未开启,废气驱动涡轮后再排出。采用小流量涡轮膨胀比较大,从而使得涡轮的功率更大,废气利用率更高。改用方案4后相似流量增加,进一步提高了低速时的膨胀比。

图3 涡轮流通特性对比

涡轮在低速时功率对比如图4所示,可知小流量涡轮功率高于原机涡轮,方案4涡轮在低速时功率提升较大,特别是在n为1 600 r/min时,相对于原机涡轮功率提升了接近一倍。

图4 涡轮在低速时功率对比

方案1、方案4压气机与天然气发动机外特性的联合运行图如图5、图6所示。由图5、6可知:两种方案中发动机低速运行点均离压气机喘振线较远,高速运行点均在压气机阻塞线以内,符合匹配要求;原汽油机所采用的压气机偏大,低速时在相同流量的情况下无法得到更高的增压比,因此方案4所采用的压气机更有利于增压比的提高;由于方案4在低速时涡轮功率较大、转速更高,因此带动压气机做功增加,与方案1相比,n为1 200、1 600 r/min时,增压比分别提升了24%、33%,可知采用小流量的增压器可提高低速时的增压比。

图6 小流量增压器压气机匹配图

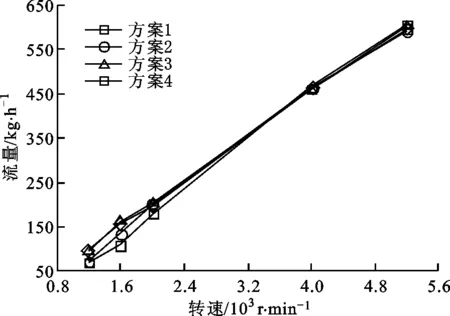

3.1.2 进气流量分析 不同方案下发动机外特性进气质量流量的对比如图7所示。在n为2 000 r/min以下的低速段,与原机方案相比,其他3种方案进气流量均有所增加,其中方案4改为非同步进气后流量增加最大,n为1 600 r/min时,相对原机方案1增量达到46%。非同步气门正时对低速的进气流量有较大改善,而在高速时流量并未明显下降。

图7 不同方案下发动机进气流量对比

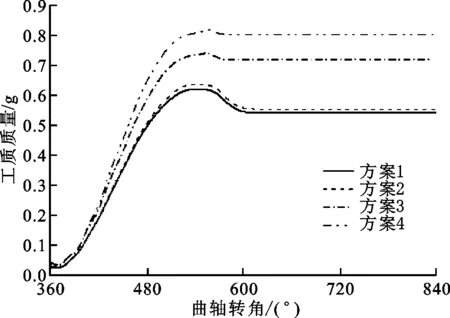

为了分析低速进气流量提升的原因,利用一维模拟计算获得了1 200 r/min全负荷时进气过程缸内工质质量随曲轴转角变化的曲线,如图8所示。由图8可知:4种方案的进气回流百分比分别为14.6%、14.9%、3%、2%;原机方案1的进气门开启持续角和进气迟闭角过大,使得低速时进气末期回流量较大,从而导致进气总量较低;方案2进气回流依然很大,但改用小流量增压器后低速增压比提高,进气流量有所提高;方案3通过减小进气门开启持续角和迟闭角,使进气回流量减小,参与燃烧的工质增多,废气能量增大,增压器的功率提升,进气压力增大,从而使回流前缸内充量大幅增加,在进气结束时,由于进气回流减少,最终缸内质量较方案2增加;方案4改为非同步进气后,进气回流进一步减少,缸内捕获的充量增加,进气流量增加。在高速时,由于非同步进气正时仍有一个进气门具有较大的开启持续角和进气迟闭角,因此非同步进气方案在高速时流量并未下降。

图8 1 200 r/min时缸内工质质量对比

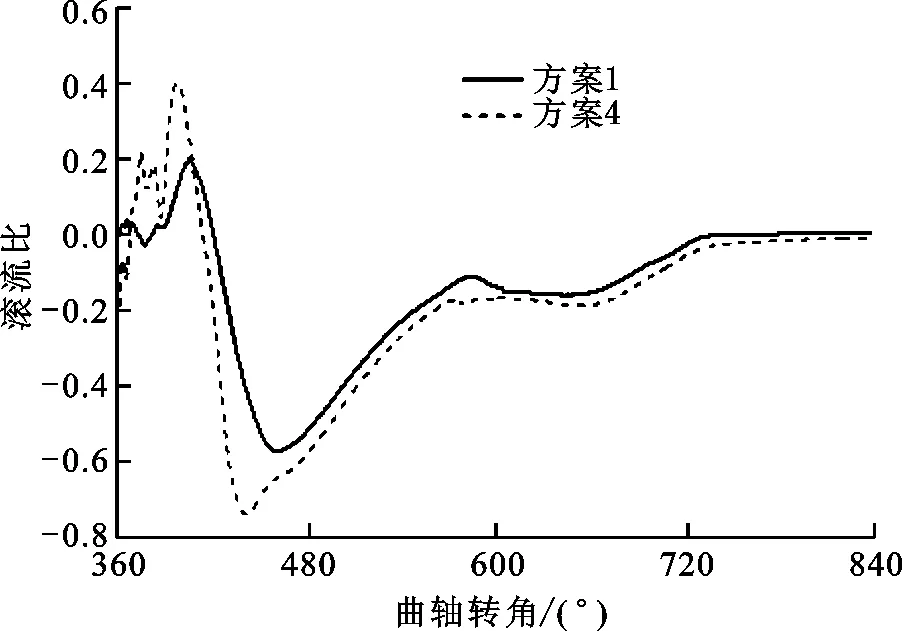

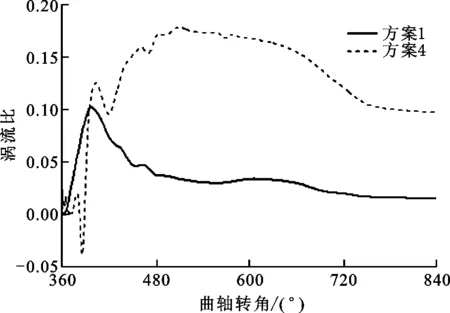

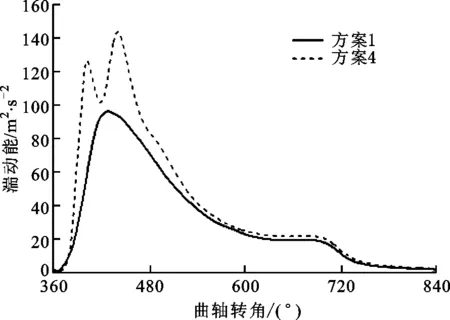

3.1.3 缸内流动状况分析 通过三维CFD数值模拟可得缸内的流动情况。n为2 000 r/min时,同步进气方案1、非同步进气方案4缸内平均滚流比、涡流比、湍动能随曲轴转角变化曲线如图9所示。由图9可知:在进气过程中,缸内滚流强度变化趋势较为接近,在压缩冲程末期方案4略有增加;缸内湍动能的变化也相差不大,方案4的湍动能有所增加;非同步方案的涡流强度在进气冲程后期和压缩冲程要明显高于原机,在压缩上止点附近,涡流强度明显高于其余两种方案。这是因为,对于同步进气方案,在进气过程中始终会在气缸中心区域形成气流对冲,也就是形成气流交汇面,这样在缸内就很难形成较为稳定的涡流,实际进气过程中,进气道和气缸两侧并不会完全对称,加上缸内流动状况比较复杂,因此还是有一定强度的涡流存在。采用非同步进气方案后,两个进气门进气时会有一定的交错,缸内涡流有较明显的提升,从而改善了缸内的流动状况[9-10]。

(a)滚流比

(b)涡流比

(c)湍动能图9 2 000 r/min时缸内流动情况对比

3.2 燃烧过程分析

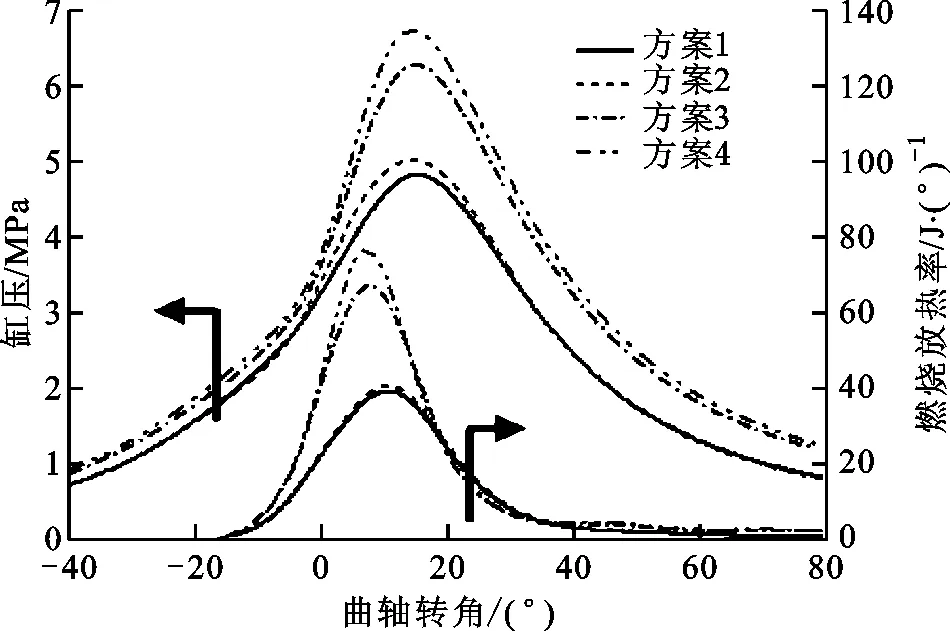

图10 1 200 r/min时的示功图和瞬时放热率对比

为了探究各方案对低速燃烧过程的影响,给出了试验所得1 200 r/min时的示功图和瞬时燃烧放热率随曲轴转角的变化,如图10所示。由图10可知:在低转速下,与原机方案1相比,方案2、3、4的最大爆发压力分别增加了3.4%、30%、40%,且最大爆发压力所在的相位也略有提前;各方案放热率的变化趋势与示功图的变化趋势相似,相对于方案1,方案2通过增压器匹配优化后瞬时放热率峰值略有增加,在此基础上,方案3的进气持续角减小使得瞬时放热率峰值明显增加,燃烧相位提前,采用非同步进气方案4后,瞬时放热率峰值进一步增加,燃烧相位提前。方案3、方案4瞬时放热率大幅增加和燃烧相位提前的主要原因是两方案的进气流量增加,进入缸内的燃料增多,放热率增大;工质质量增加使得热力学状态提升,这有利于提高发动机的热功转换效率[11-12]。

不同方案的燃烧持续期对比如表3所示。由表3可知,相比于方案1,方案2、3、4在低速下的燃烧持续期都略有缩短,其中方案4在n为1 200、1 600、2 000 r/min时的燃烧持续期比方案1分别缩短3.5%、2.3%、1.1%。这是因为方案4采取非同步进气和增压器匹配进行优化后能够增加低速时进气流量,同时增强缸内的涡流强度,有利于促进缸内混合气的均匀性,湍动能的增加有利于促进火焰传播,提高燃烧速度,进而改善燃烧性能[8]。

表3 不同方案的燃烧持续期对比

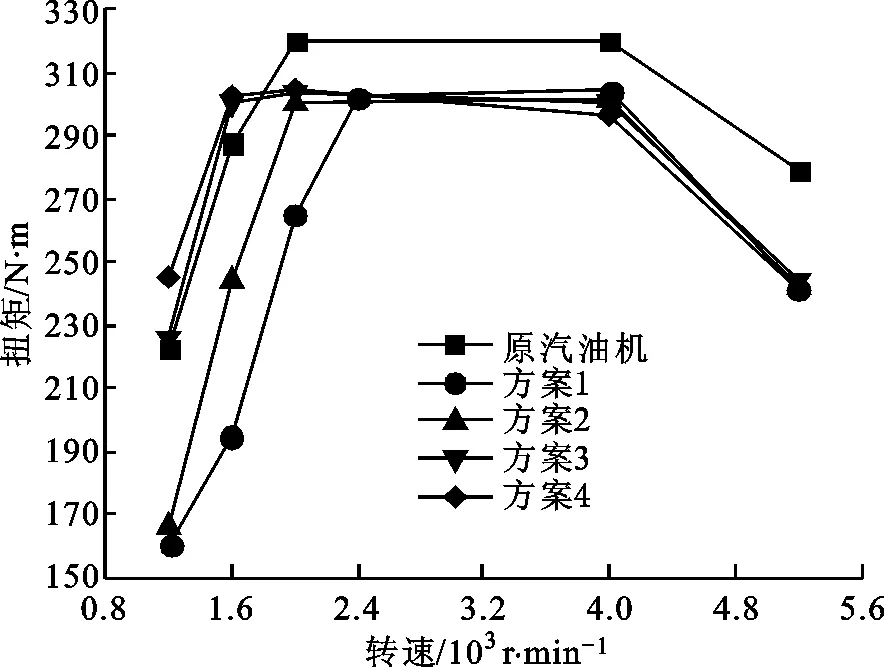

图11 各方案下发动机扭矩的对比

3.3 动力性分析

各方案下发动机扭矩的对比如图11所示。天然气发动机性能经过优化后低速扭矩有了较大提升,特别是在n为1 200、1 600 r/min时,扭矩超过了原汽油机,在2 000 r/min以下的低转速下扭矩分别提高53%、55.6%、15.2%,最大扭矩范围变宽,同时高速扭矩并未下降。

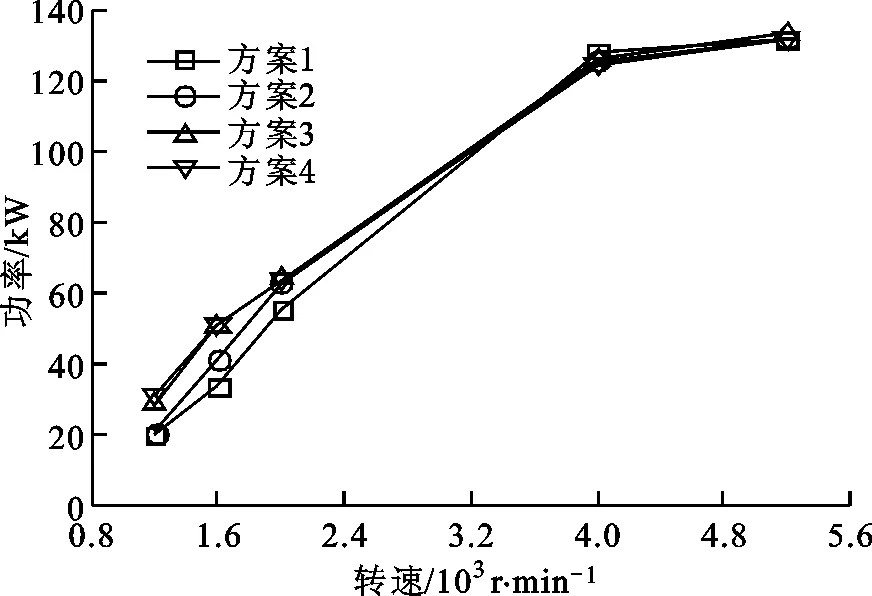

4种方案下功率的对比如图12所示。方案4在n为1 200、1 600、2 000 r/min时相对于原机方案功率分别提高了53.2%、50.1%、15%,且高速时功率基本没有下降。

图12 4种方案下发动机功率的对比

3.4 经济性分析

4种方案燃气消耗率的对比如图13所示,可知整体上呈现先减小再增大的趋势,在n为2 000 r/min附近达到最低值。n为1 200、1 600、2 000 r/min时,3种优化方案比原机方案的燃气消耗率均有所下降,方案4分别降低了8.1%、5.6%、2.7%。n为2 000、4 000 r/min时相同扭矩点处,非同步进气方案的燃气消耗率最低。非同步进气方案的经济性最好,主要是因为进气回流减小,进气量增加且混合气更加均匀,提高了燃气的利用率,同时非同步进气提高了压缩最终时刻的缸内流动状况,促进了缸内燃烧,提高动力性的同时经济性也有所改善[13]。

图13 4种方案燃气消耗率的对比

4 结 论

本文研究发现,汽油机改为天然气发动机后,保持发动机参数不变,低速扭矩性能较差,因此设计了4种不同的优化方案,来研究非同步进气结合增压器匹配对天然气发动机低速性能提升的影响,得到如下主要结论。

(1)原机采用的涡轮增压器偏大,改用小流量的增压器后,低速时的废气利用率提高,涡轮膨胀比和功率增大,带动压气机做功增加,增压比提升,进而增加低速时的进气量。

(2)原机进气持续角较大,导致低速时进气末期有较大的倒流,进气流量低。采用非同步进气,其中一个进气门开启持续角较小且相位提前,这使得低速时进气回流减少,提高进气量,而另一个进气门开启持续角较大、进气迟闭角偏大保证了高速时进气充分。

(3)优化后的增压式天然气发动机的低速动力性能有了较大的提升,低速扭矩最大增加了55.6%,超过原汽油机,且高速的动力性能并没有下降。采用非同步进气后,增强了缸内流动状况,进而提高了混合气均匀性,使得发动机经济性也有所改善。