超大型船舶在泊安全细节问题分析及建议

2019-09-10忻永恩郝庆龙

忻永恩 戴 冉 郝庆龙

最近几年运输船舶大型化的趋势发展迅猛,推动港口向“开敞、深水、大吨位”的方向发展,以充分发挥深水港、深水航道的优势,最大限度地提高船舶载重吨位,降低运输成本。目前大型船舶的设计建造具有智能、绿色、环保、节能、安全等特点,但在设计时对大型船舶所接靠码头的技术状况、自然水文条件、港口的习惯做法等考虑较少,存在部分细小的缺陷,这些细节问题往往会导致意想不到的后果。以下是对现场实践的总结,希望能对船舶设计优化提供细微的帮助。

一、散货船大型化发展趋势

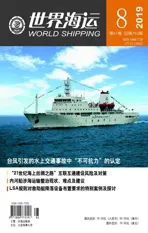

船舶是一种建设复杂、投资较大、使用期长的水运工具,它受一定使用年限、一定服务对象、一定作业条件的制约。20世纪70年代初开始兴建好望角型散货船(CAPESIZE),目前好望角型散货船等级已发生重大变化,载重吨从最初的12万~15万吨级发展到20万~30万吨级,2008年开始打造40万吨Vale Max型运输船队。大型至超大型船舶的建造发展历程如表1所示。

表1 大型至超大型散货船建造发展历程及其优缺点

巴西铁矿石巨头淡水河谷基于降低海运成本、抢占亚洲铁矿石市场尤其是中国铁矿石市场的原因,计划分三步打造Vale Max型超大矿砂船船队,推动运输船舶大型化发展。2008年开始,已经多年没有订造新船的淡水河谷连续投放大量新船订单,打造35艘40万载重吨超大型矿砂船船队。2011年3月30日,订造的第一艘40万载重吨矿石船Vale Brazil号交付使用。2013年以来淡水河谷先后与山东海运、中国远洋控股股份有限公司、招商局能源运输股份有限公司等签署了战略合作及包运协议。2015年7月2日,交通运输部和国家发展改革委员会联合印发《关于港口接靠40万吨矿石船有关问题的通知》,明确我国港口接靠40万吨矿石船相关政策,并在全国四个港区布局了7个可接靠泊位。2015年7月4日,40万吨矿石船YUAN ZHUO HAI号获准靠泊青岛董家口矿石码头,正式拉开了我国接靠Vale Max型超大矿砂船的运营序幕。2016年淡水河谷又下了30艘40万载重吨新船的订单,目前已投运24艘,全部建造完成后将有65艘Vale Max型超大矿砂船用于巴西—中国航线的铁矿石运输。2017年初,淡水河谷开始新一轮船队更新的计划型,新船型采用浅吃水设计,设计船舶总长340米,船宽62米,结构吃水21.4米,载重吨在32.5万~36.5万吨,数量20艘。这一计划的实施是因为货主的需求发生变化,从而要求船型的设计和选择须满足不同的需求(如安全性、灵活性),同时最大限度地降低运输成本。

另外,从2010年开始,澳大利亚也根据西部港口最大装卸能力设计打造“WOZMAX”系列矿砂船。该船型采用肥大型外形设计,船舶总长330米,船宽57米,结构吃水18米,载重吨25万吨。2014年FMG公司投放了4艘26.1万吨矿砂船的订单,2018年已全部交付。

二、大型深水码头安全系泊分析

港口岸线作为海洋资源的重要组成部分,是不可再生的,稀缺性特点非常明显。我国的建港高潮持续30多年,易利用的近岸岸线资源已基本开发,但为了满足运输船舶大型化发展趋势,岸线的深度开发与有效利用成为必然。随着建设的码头泊位等级越来越高,掩护条件较为理想的岸线海湾资源越来越少,但为了适应船舶大型化的需要,以及降低码头造价以及缩短建设工期,码头常建设在天然水深或稍经疏浚而没有人工掩护设施的水域。这种码头称为开敞式码头,其稳泊的条件直接关系到船舶的系泊安全,对港口、船舶的安全起着至关重要的作用。

(一)船舶稳泊安全管理工作构架

船舶稳泊安全是大型深水码头管理的一项重要工作。所谓“稳泊”,就是码头能根据不同气候、水文条件等,给不同类型船舶的在泊安全提供基本的保障,并能根据卸载作业、潮汐变化情况及时采用有效的调整方法,保证在泊船舶的安全。

有效的稳泊操纵系统可以看做是人、船、环境三者构成的闭环系统,即从事码头管理稳泊工作的人员克服外界环境条件的影响来实现所设定的稳泊目标。其总体架构如图1所示。

图1 船舶稳泊安全管理工作架构

(二)扰动系泊船舶安全的主要因素分析

1.自然因素

船舶停靠在港口内,不可避免地受到现场条件和海洋因素的影响,从而形成了稳泊的不稳定因素。船舶在风力、潮流、海浪等自然环境因素作用下产生振荡,包括6个自由度的运动,即纵荡、横荡、垂荡、横摇、纵摇和首摇(亦即通常所说的纵移、横移、升沉、纵摇、横摇和回转);又由于开敞式码头外海传来的涌浪,致使在泊船舶失去平衡产生较大幅度的运动,这对船舶稳泊安全威胁最大[1]。由于缆绳受力不均在瞬间顿力的作用下容易破断;另外减载或空载船舶吃水浅,自固力差,在涌浪的作用下更容易产生纵摇、横摇及垂荡的现象,系带的缆绳由于仰角大,与导缆桩底座或舷墙边缘产生摩擦点,在涌浪的作用下可能被磨断。船舶的系缆是一个整体受力格局,如受涌浪、急流影响,哪怕是一根缆绳破断,也极有可能导致整体布缆受力失衡而产生连锁反应,导致出现稳泊险情。

可见,断缆率是直接影响船舶稳泊安全的关键因素。断缆率越高,对码头的安全威胁就越大,对在泊船舶的安全保障就越小。码头海域的自然因素影响是产生断缆的主要因素。

2.船舶甲板设施设计

根据港口工程《海港总体设计规范》(JTS165—2014),潮差大的深水码头高程较高。大型船舶满载靠泊码头,干舷高度一般在7~8米,主甲板与码头面平行或低于码头面,造成系缆角度呈“下吊状”,与码头面夹角偏小。而座式导缆孔部位无防跳杆或防跳杆设置过高,造成缆绳收紧后会跳出滚轮槽,碰坏甲板栏杆。如果系缆作业人员在甲板站位不合理,将被跳出的缆绳击打。为了避免此现象的发生,船方往往在靠泊后暂时降低系缆力,待船舶上浮后再调整收紧。

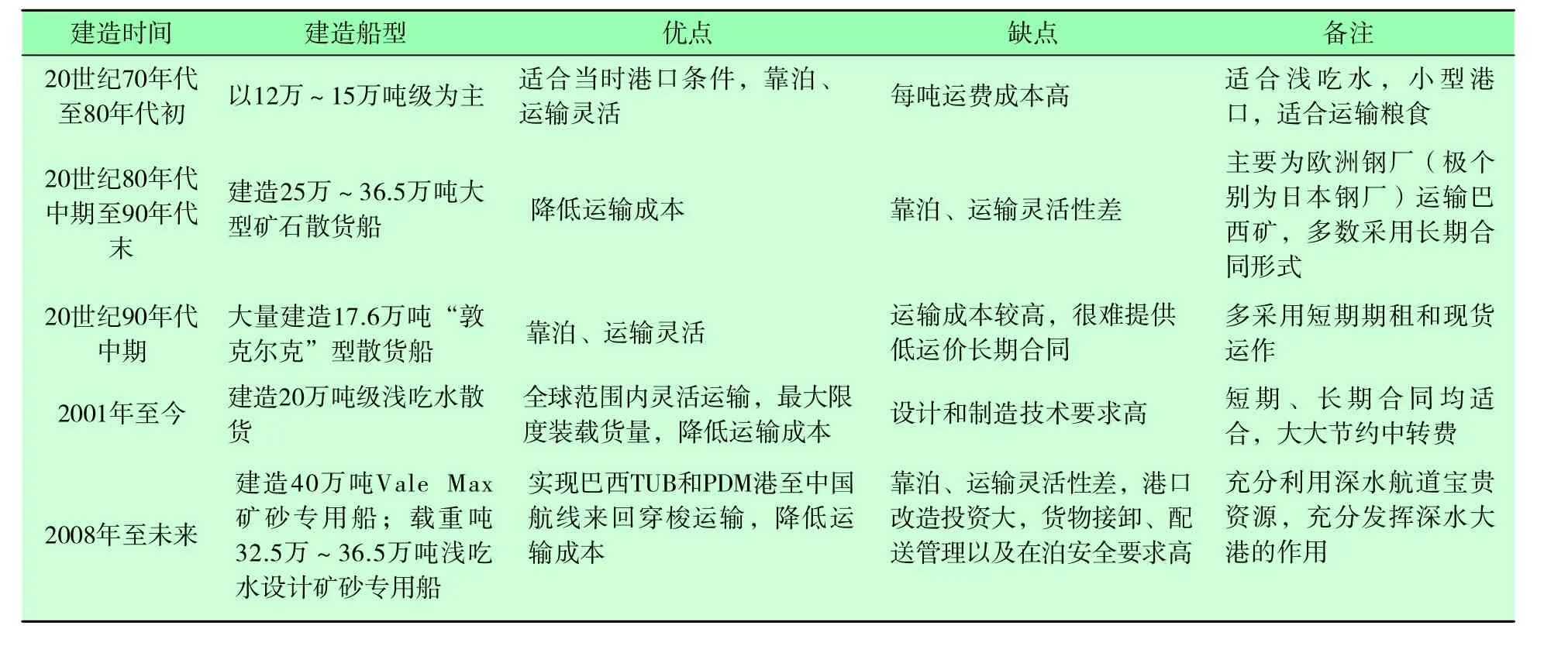

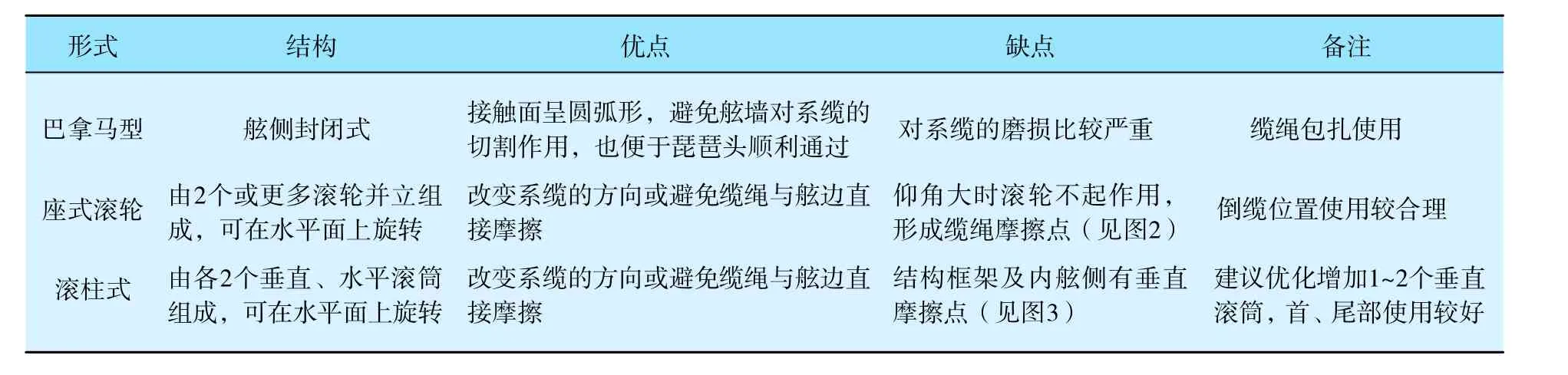

目前船舶的导缆装置一般有巴拿马型导缆孔、座式滚轮导缆孔、滚柱式导缆孔三种,具有各自特点。经现场实践总结,笔者认为导缆孔没有合理设置会对系泊缆绳造成磨损,严重的造成磨断。分析如表2所示。图2、图3展示的是笔者所发现的几处甲板设计缺陷对系泊安全造成的影响。

表2 不同形式的导缆装置的优缺点

图2 座式滚轮导缆器缺陷造成缆绳磨损

图3 滚柱式导缆器缺陷造成缆绳磨损

目前,部分大型深水码头为了给到港大型船舶提供稳泊安全保障,在码头面不同排架处设置系缆车增加系缆力,以此提高在泊船舶的系泊能力,这种做法已经成为目前大型外海开敞式码头提高稳泊安全的有效措施之一。但由于部分船舶的导缆孔偏少,现场只能根据船舶钢缆柱的使用规定(SWL)配置码头系缆车的缆绳数量,安全措施受到了一定限制。另外,在船上的缆绳和码头面绞缆车的缆绳多根同时穿带同一个导缆孔时,缆绳间相互摩擦也会造成磨损。

以上船舶甲板设计的细小缺陷,也是产生断缆的又一主要因素。

3.人员管理

潮汐涨落影响和装、卸货作业进度会使系泊船舶产生上下起伏运动,从而改变系泊缆绳的受力状态,对此必须通过适当调整缆绳预拉力来保证所有系缆最大限度地分担负荷以及限制船舶离档或沿着泊位运动。船舶及码头均有一定的要求及规范,故不做论述。

(三)系泊船舶断缆原因初步分析

从理论上分析:缆绳都有其固定的设计安全强度,也称使用强度,是指缆绳在安全范围内所能承受的拉力[1],但这种计算系缆破断力是理想状态下的,并未结合现场实际工况考虑。譬如缆绳的新旧和损伤程度及曝晒时间,缆绳插接后的强度变化,缆绳打结后的强度变化等,因此其破断力往往是达不到额定值的。

从实际工况分析:(1)在同等条件下,同方向不同材质的缆绳外张处在破断临界状态时,容易发生断缆;(2)卸货过程船体不断上浮,在横、纵、垂荡非静止状态下,缆绳不可能均衡受力;(3)缆绳使用后往往有不同程度的磨损,缆绳的松紧依靠人为判断,在调整缆绳预拉力时不可能保证所有系缆最大限度地分担负荷;(4)船舶随着减载船体上升,系缆角度随之发生改变,缆绳与船体舷墙边沿摩擦,在涌浪季节缆绳非常容易磨断,几乎所有的船舶结构类型都是如此;(5)船舶设备所承受系缆力无法抗拒强流的冲击,船体迅速外张至缆绳破断临界点相继破断;(6)现场实际布缆不合理,缆绳长度不一、带缆角度不合理造成摩擦点。

三、细化措施及建议

为了抵抗已知的外界负荷,最有效的布缆方式是使缆绳取向与负荷方向相同,这在理论上意味着应该使系缆的取向与外界作用力方向相同,然而这是不切实际的,因为这种系泊方式没有灵活性,不能适应不同方向的外界负荷与码头上系缆点的不同配置。

由于各码头有自己独特的水文特点,所以常规上把首、尾缆称为主缆,横缆、倒缆称为辅助缆的称呼不是很确切。在有些外海开敞式深水码头,辅助缆的作用已超出辅助范围,与主缆关系更密切,同时也起到主缆的作用,需要经过现场反复实践,形成一套适宜本码头的系缆方案及管理要求。

上述影响系泊船舶安全的因素已经客观存在。目前运营的船舶在船公司重视的情况下,在进坞修理时可以对现有导缆装置存在的缺陷进行临时处理,对还在船厂建造的或正在设计的船舶,考虑对导缆器的设计进行改进。个人建议如下:

(1)在首、尾部各增加1~2个系缆钢柱,以满足现有各大型深水码头岸用绞车设备的缆绳系带要求。

(2)对船舶各出缆部位的导缆装置进行合理分布,避免各导缆装置使用不合理而造成的缆绳磨损。

(3)在座式滚轮导缆器出缆口处增加小型卧式滚柱,避免船体上浮时缆绳直接与舷边摩擦而造成的缆绳磨损。

(4)对现有滚柱式导缆器进行优化,由四滚柱变为五滚柱,避免内舷侧缆绳与导缆器框架接触而造成缆绳磨损。

(5)在座式滚轮导缆器顶面增加缆绳防跳装置,防止缆绳从滚轮内滑脱击伤作业人员(如图4、图5所示)。

图4 座式滚轮导缆器无缆绳防跳装置

图5 座式滚轮导缆器增加缆绳防跳装置

(6)在绞缆机系统内增加缆绳力矩测量及显示等设备,为缆绳保持均匀受力提供智能化平台。

而针对目前运营的大型船舶存在的系泊细节问题,各码头只有从合理系泊布缆、过程检查调整方面进行管控。

另外,以2018年已投入运营、载重吨为32.6万吨的“SAO DIANA”轮为例,其尾舱后部与驾驶台之间的间距小且驾驶台平面凸出,桥式抓斗卸船机在现场作业时容易造成船机相撞风险,如图6所示。为了避免发生事故,卸船作业关路只能退到安全位置,导致空舱作业量大幅增加,该问题急需引起相关船舶设计人员的关注,建议在淡水河谷建造的载重吨为32.5万~36.5万吨的浅吃水船型上进行优化。

图6 桥式卸船机现场作业的船机相撞风险