双马煤矿大断面切眼巷道锚杆支护设计研究

2019-09-10张刚

张 刚

(神华宁夏煤业集团双马煤矿,宁夏回族自治区银川市,750001)

巷道围岩的稳定性不仅关系到煤矿的开采和安全,而且还与巷道的维修量、工人的劳动强度以及煤矿的生产效率息息相关。因此,加强对巷道围岩结构的支护措施研究,不但可以保障煤矿的安全生产,还可以显著提高煤矿的经济效益。

锚杆支护技术应用于我国的煤矿巷道支护至今已有60多年的历史,发展历程从早期的低强度、被动支护锚杆技术到从澳大利亚引进的高强度锚杆支护技术再到最新研发出的高预应力、强力锚杆支护技术。随着锚杆支护技术的不断发展,我国煤矿的开采深度、地质条件的复杂程度也在不断增加。

目前,国内外学者在巷道支护技术方面的研究取得较多有益的成果。刘辉等研究人员针对巷道的变形问题,研究了锚杆预紧力的作用机理;陈勇等研究人员分析了锚杆支护结构与巷道围岩变形和应力分布的关系,揭示了巷内锚杆支护机制;曹怀建等研究人员研究了不同锚杆长度和不同锚杆间距对巷道围岩应力分布的影响;康红普等研究人员揭示锚杆支护对冲击地压巷道变形的本质作用,提出高冲击韧性锚杆支护原则;何满潮等研究人员针对锚杆支护设计参数和方法的不确定性,研究了锚杆支护围岩稳定可靠度分析中抗力和荷载的计算方法,分析了锚杆支护煤巷的稳定可靠度;戴俊等研究人员研究了围岩与锚杆共同作用原理,提出了锚杆支护的优化方法;康红普、林健和李建波等研究人员详细研究了锚杆与围岩的作用机理,并将锚杆支护成功应用到工程实际中,取得了较好的应用效果。

本文针对双马煤矿大断面巷道的支护设计方法进行研究,在创新性的支护原理和设计理念上,采用新的支护方案和设计参数,最终确定煤巷锚杆支护的参数和方法。

1 围岩力学指标测试

双马煤矿4-2煤层赋存结构简单,层位稳定,不含夹矸且煤类单一,该煤层分布为稳定可采煤层。煤层平均倾角为11°,最大厚度为2.8 m,最小厚度为1.35 m,平均厚度为1.67 m,属中厚煤层。

1.1 顶底板条件

汇总相关地质资料可知,4-2煤层直接顶为深灰色泥岩,厚度为5.14~6.27 m,平均厚度为5.81 m,顶板裂隙不甚发育。老顶为灰、灰白色中厚层之中粒砂岩和细粒砂岩,钙硅质胶结,分选良好,含有泥岩包裹体;斜层理明显,裂隙发育不明显;个别地段的老顶为细粒砂岩及粉砂岩。直接底为深灰色、黑色泥岩,含有植物根、茎化石及炭质碎屑,平均厚度为3.86 m;水平层理发育,强度较低,无底鼓现象。老底为灰、灰白色中厚层之中粒砂岩和细粒砂岩。

1.2 围岩力学性质试验

1.2.1 试样采集与制作

(1)试样采集。本试验所用试样取自4-2煤层切眼巷道处。试样采集按照国家标准《煤和岩石物理力学性质测定方法第一部分:采样基本规定》(GB/T 23561.1-2009)规定执行。现场试样用内径为85 mm取芯钻直接钻取。在顶板中部合适位置向上取>15 m的岩芯。在底板中部合适位置向上取>10 m的岩芯。在迎头4-2煤层水平取>5 m的岩芯。取样数量为:直接顶(泥岩)中长度大于10 cm的所有岩芯;老顶(砂岩)中长度大于10 cm的岩芯8块;直接底(泥岩)中长度大于10 cm的岩芯8块;老底(砂岩)中长度大于10 cm的岩芯8块;由于迎头4-2煤层中长度大于10 cm的岩芯无法取得,故取长度为50 cm、宽度为50 cm、厚度为15 cm左右的煤块。

(2)试样制作。试验共累计加工ø50 mm×100 mm岩样试件16块、ø50×100 mm煤样试件5块、ø50×40 mm岩样试件7块。其中,劈裂试验为顶板3个、底板4个;单轴试验为顶板3个、煤2个、底板4个;三轴试验为顶板3个、煤4个、底板4个。

1.2.2 试验设备

试验设备采用TAW-2000煤岩三轴伺服试验机(包括采集速度为0.1 ms的高速计算机数据采集处理系统、引伸计及配套的载荷和位移传感器、劈裂夹具)。

1.2.3 试验结果

试验获得的岩石基本力学参数包括:单轴抗压强度Rc、单轴抗拉强度Rt、弹性模量Et、粘聚力c和内摩擦角φ,具体如下:

(1)顶板:Rc=55.15 MPa,Et=17.2 GPa,ν=0.21,Rt=5.96 MPa,c=18.15 MPa,φ=28.94°;

(2)煤体:Rc=8.77 MPa,Et=2.97 GPa,ν=0.28,c=2.31 MPa,φ=21.55°;

(3)底板:Rc=82.43 MPa,Et=19.05 GPa,ν=0.37,Rt=8.06 MPa,c=19.23 MPa,φ=38.37°。

根据岩芯的实验结果,可以进一步地进行4-2煤层切眼巷道的围岩分类。

2 围岩分类

选取围岩节理发育程度(J)、松动圈(D)、地压系数(P) 作为综合分类指标。D、P为巷道埋深(H)、跨度(B)、直接顶与煤层厚度的比值(N) 以及围岩强度(Rc) 等指标的综合,具体计算如下。

2.1 围岩强度(Rc)

围岩强度计算见式(1):

(1)

式中:σ、σ1、σ2——分别为两帮、直接顶(或煤层)及底板抗压强度,MPa;

h、h1、h2——分别为巷道高度、直接顶、直接底岩层厚度,m。

将岩芯的实验结果带入式(1)可得Rc=7.6 MPa。

2.2 松动圈(D)

松动圈计算见式(2):

(2)

式中:k′——节理影响系数(k′=0.8,节理不发育;k′=0.9~1.0,节理中等发育;k′=1.0~1.1,节理较发育;k′=1.1~1.2,节理发育);

B——巷道宽度,m;

f——围岩普氏系数;

H——巷道高度,m。

依式(2)可得D=1.0 m(取k′=1.0)。

2.3 地压系数(P)

地压系数计算见式(3):

(3)

式中:N——直接顶(或顶煤)厚度,m。

依式(3)可得P=1.22。

2.4 综合评价围岩稳定性的统计判据(L)

综合评价围岩稳定性的统计判据计算见式(4):

L=0.5D+0.866P

(4)

式(4)中,L越大,则巷道支护就越困难。综合评价围岩稳定性的统计判据(L)见表1。

表1 综合评价围岩稳定性的统计判据(L)

依式(4)可得L=1.54。由计算得到的D、P、L值,并结合已知节理中等发育这4个指标,依据综合指标分类法可得4-2煤层切眼巷道围岩为II~IV类围岩。

3 支护机理选择

3.1 锚杆支护机理的甄别

3.1.1 锚杆支护理论

锚杆的支护理论较多,比较经典的理论有悬吊理论、组合梁理论、拱形压缩带理论、加固理论(增强理论)、中性点理论等,目前使用较多的如下。

(1)围岩松动圈巷道锚杆支护理论。围岩松动圈巷道锚杆支护理论认为:锚杆支护的主要对象是松动圈产生和发展过程中的碎胀变形力。对围岩状态研究发现,松动圈的厚度值Lp是围岩应力P与围岩强度R的复杂函数,即Lp=f(P,R)。Lp是一个综合性指标,它的大小反映了支护的难易程度,而且大量数据表明,松动圈厚度与巷道跨度(一般3~5 m 范围)及有无支护等关系不大。松动圈厚度大小与锚杆受力及锚杆的作用机理有直接关系,松动圈厚度值类别(小、中和大3类松动圈)不同,锚杆支护作用机理也不同。

(2)顶板增强理论与帮、角增强理论。顶板增强理论认为:顶板是支护的主要矛盾,应采用强力支护措施保证顶板支护效果。提出支护系统初期应具有较高的支护刚度与强度,能有效控制顶板的不连续变形,同时支护系统还应具有足够的延伸率,允许巷道围岩有一定的变形量,使高应力得以释放。帮部增强理论认为,帮部是支护的主要矛盾,认为巷道的破坏源于帮部和角部的破坏。帮部一旦发生破坏,巷道跨度将进一步增大,巷道支护难度将进一步增加。强帮、强角理论与技术近几年在西山矿区和汾西矿区得到了推广应用,基于强帮、强角支护的巷道在抵抗动载方面也显示出其优越性。

3.1.2 锚杆支护理论的选取

针对顶、底板的物理、力学性质特点和参数测试取值,经过对比分析锚杆支护理论的作用机理、特点和适用性条件,锚杆支护选取的设计理论为:一是支护设计参数采用锚杆的悬吊理论;二是支护理念采用强帮、强角理论;三是支护荷载采用松动圈理论和普氏地压理论来估算。

4 锚杆支护设计研究

4.1 锚杆支护参数设计

4.1.1 锚杆长度

锚杆长度按照功能长度计算见式(5)、式(6)和式(7):

式中:L顶、L帮——分别为顶和帮的锚杆长度,m;

l1——锚杆外露长度,取0.1 m;

D——松动圈厚度,m。

l2——顶锚杆伸入松动圈外长度,取0.25 m;

l3——顶锚杆锚固长度,取0.3 m;

Z——帮锚杆伸出非有效承载区的最小锚固深度,取0.5 m;

l4——两帮有效承载区深度,m;

f煤——煤层普氏系数。

依式(5)、式(6)和式(7)可得顶锚杆和帮锚杆长度为别为1.63 m和1.95 m。

锚杆长度按照半经验计算公式计算,顶板锚杆和帮锚杆计算见式(8)和式(9):

式中:B——巷道宽度,m;

k——与围岩性质等有关的系数,一般取3~5;

H——巷道高度,m。

依式(8)和式(9)可得顶锚杆和帮锚杆长度为2.15 m和2.13 m。

锚杆长度计算见式(10):

L=k(1.5+B/10)

(10)

式中:k—围岩影响系数,一般取0.9~1.2,围岩稳定性差时取大值。

依式(10)可得,当k取1.1时,锚杆长度为1.95 m。

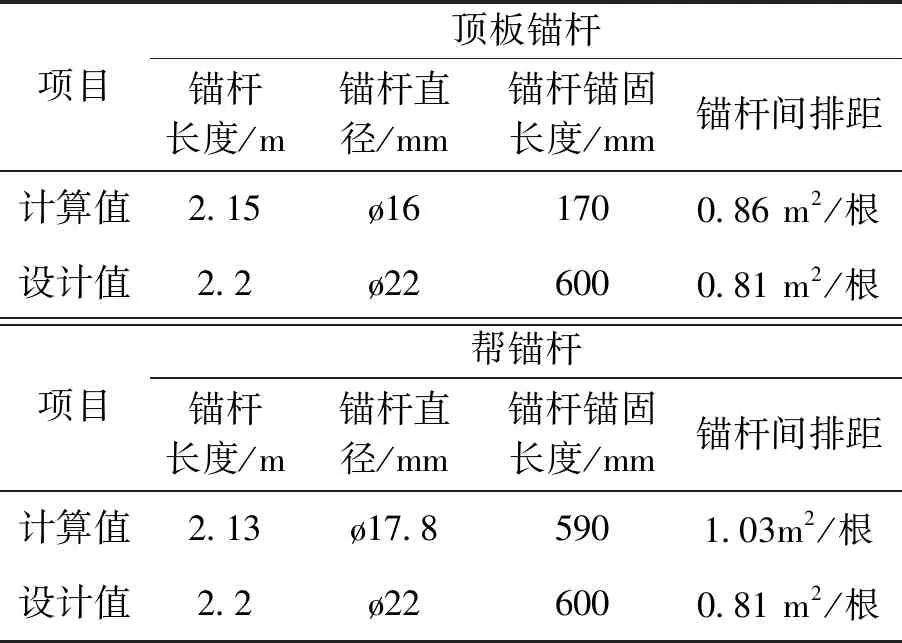

综合考虑计算结果,并结合双马煤矿的现场实际情况,取顶锚杆和帮锚杆的长度均为2.2 m。

4.1.2 锚杆直径

顶和帮锚杆均选用矿用高强螺纹钢,锚杆直径设计依据式(11)计算:

(11)

式中:F——单根锚杆设计锚固力,顶锚杆和帮锚杆分别为70 kN(岩石)和50 kN(煤体);

py——锚杆材料的屈服强度,MPa。

由式(11)可分别计算出顶锚杆和帮锚杆的直径分别为0.016 m和0.0178 m,设计时取顶和帮锚杆直径均为22 mm。

4.1.3 锚杆锚固长度

锚杆锚固长度计算见式(12):

(12)

式中:l——锚杆锚固长度,m;

d——钻孔孔径,mm;

p——树脂药卷与钻孔壁之间的粘结强度,顶板为5 MPa(岩石),两帮为1 MPa(煤体)。

由式(12)可得顶锚杆(岩石)和帮锚杆(煤体)的计算锚固长度分别为170 mm和590 mm。设计时,取顶锚杆和帮锚杆的设计锚固长度均为600 mm。

4.1.4 锚杆间排距

(1) 按照理论计算,锚杆支护密度计算见式(13)、式(14)、式(15)、式(16)和式(17):

式中:Ps顶,Ps帮——分别为顶锚杆和帮锚杆支护密度,根/m2;

k——安全系数;

γ′、γ——分别为顶岩层容重和帮煤体的容重,kN/m3;

Q——考虑采动影响的煤帮侧压,MPa;

kd——采动影响系数;

b′——巷道一侧松动宽度,m;

h——煤层厚度;

ω,α——分别为两帮煤体的似摩擦角和煤层倾角,ω=arctanfz;

b——潜在平衡拱高度,m;

a——巷道顶板有效跨度之半,m;

fz——直接顶综合普氏系数;

ky——顶部煤岩类型系数,一般取0.4。

由式(13)、(14)可分别计算出顶锚杆和帮锚杆的支护密度为1.16根/m2、1.07根/m2,则1/Ps顶= 0.86 m2/根,1/Ps帮=1.03 m2/根。由此取顶锚杆的间排距为900 mm×900 mm。帮锚杆间距s计算见式(18):

(18)

为了便于现场施工,取帮锚杆间排距与顶板一致,因此取帮锚杆间排距s为900 mm。

(2)按照半经验计算公式计算,帮锚杆间排距计算见式(19)和式(20):

式中:s——帮锚杆间排距,mm;

σc——锚杆安设部位岩体/煤单轴抗压强度,kN/m2;

γ——该部位岩体容重, kN/m3;

l——锚杆长度,m;

k——节理影响系数(节理不发育k=0.8,中等发育k=0.9~1.0,较发育k=0.9 ~1.0,很发育k=1.1~1.2)。

由式(19)和式(20)可得帮锚杆间距为0.93 m,最后综合考虑理论计算和半经验计算的计算结果,并结合双马煤矿的现场实际,取顶锚杆间排距和帮锚杆间排距均为900 mm×900 mm。

4.1.5 帮锚杆的长度校核

一般来说,需要进行帮部锚杆的长度校核。但因巷道一侧松动宽度b′小于两帮有效承载区深度l4,因此,帮锚杆的长度无需进行修正。

4.1.6 锚杆参数设计的取值

锚杆参数计算值与设计值见表2。

表2 锚杆参数计算值与设计值

4.2 锚杆支护设计方案

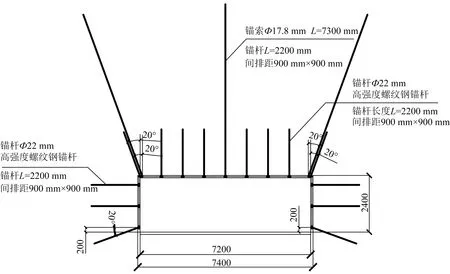

通过设计得到4-2煤层切眼巷道锚杆支护参数为:顶板采用ø22 mm×2000 mm的矿用高强螺纹钢锚杆并配金属网支护,锚杆间排距为900 mm×900 mm;两帮采用ø22 mm×2000 mm的矿用高强螺纹钢锚杆并配金属网支护,锚杆间排距为900 mm×900 mm。由此做出的双马煤矿4-2煤层切眼大巷断面设计如图1所示。

图1 双马煤矿4-2煤层切眼大巷断面设计

5 结语

(1)对双马煤矿4-2煤层切眼巷道围岩的地质力学参数进行了测试,测试结果如下:顶板为55.15 MPa,底板为55.81 MPa,煤层为8.77 MPa。在此基础上,进行了双马煤矿4-2煤层切眼巷道围岩稳定性分类研究,依据综合指标分类法得出4-2煤层的切眼巷道属于II~IV类围岩。

(2)在对双马煤矿4-2煤层切眼巷道围岩的地质力学评估和围岩分类的基础上,通过理论计算与分析,提出了适用于双马煤矿4-2煤层切眼巷道的锚杆支护理论与技术:一是支护荷载的估算采用松动圈理论和普氏地压理论;二是支护理念采用强帮、强角理论;三是支护参数设计采用锚杆的悬吊加固理论。

(3)基于动态设计理念和先进的强帮、强角煤巷锚杆支护理论与技术,给出了双马煤矿4-2煤层切眼巷道的锚杆支护设计方法和设计流程以及最终锚杆支护的设计方案。与原有支护设计相比,新的支护方案和设计参数在支护原理和设计理念上具有较大的创新性。