林华煤矿可控冲击波煤层瓦斯强化抽采技术试验

2019-09-10李明泽李惠云罗秀坤

李明泽 李惠云 罗秀坤

(1.国家电力投资集团有限公司,北京市西城区,100033;2.中国煤炭建设协会,北京市朝阳区,100013;3.国家电投贵州金元林华矿业有限公司,贵州省毕节市,551806)

煤炭资源在我国当前能源结构中的地位短期内不会动摇,随着开采深度和开采强度逐渐增加,矿井瓦斯防治难度也在加大。目前矿井常用的瓦斯抽采方式有本煤层钻孔预抽、穿层钻孔预抽、高抽巷预抽等,但是上述方法都存在瓦斯抽采时间长、成本高、钻孔工程量大、抽采效率低等问题,导致区域消突周期长、矿井采掘接续紧张。改善煤储层条件,提高煤层透气性是实现瓦斯高效抽采,缓解矿井采掘接替紧张局面的关键所在。经过多年的研究,形成了钻孔深孔预裂爆破、水力割缝、水力压裂、二氧化碳爆破致裂等一系列煤层瓦斯强化抽采技术。然而现有的每种技术都有其技术局限性,无法完全满足矿井瓦斯高效抽采和高效利用的问题。

可控冲击波是以高功率脉冲技术为基础,以电爆炸等离子体驱动含能混合物所产生。可控冲击波煤层增透技术是我国自主研发的煤层增透瓦斯强化抽采技术。冲击波通过破裂、撕裂、弹性声波扰动等方式产生裂缝,实现提高煤层透气性的目的。增透效果取决于冲击波幅值、加载次数与煤储层物性的耦合特性,冲击波幅值与煤层物性的耦合作用决定着冲击波在煤层中的传播特性,加载次数与煤储层物性的耦合则与煤储层疲劳效应有关。根据不同的地质条件和煤层特性,选用不同的聚能棒,设置不同的增透间距、单点增透次数等以达到最佳增透效果。目前该技术已经在山西、贵州等地进行了初步试验。项目的实施对于探索适合于林华煤矿瓦斯强化抽采的技术措施,改善林华煤矿瓦斯抽采现状,缓解矿井采掘接替紧张局面具有重要的现实意义。

1 矿井概况

林华煤矿位于贵州省金沙县境内,属煤与瓦斯突出矿井,矿井主采二叠系龙潭组9#煤层。9#煤层瓦斯含量大、瓦斯压力高、透气性差,实测+787 m标高及以上煤层原始瓦斯含量23.42 m3/t,煤层瓦斯压力2.15 MPa。林华井田位于金沙—黔西向斜的北西翼,总体呈一向斜构造,并有次一级褶曲,井田的构造复杂程度为中等。井田内出露地层从老至新有下二叠统茅口组、上二叠统龙潭组、长兴组、下三叠系夜郎组及茅草铺组和第四系,缺失侏罗系、白垩系和第三系。9#煤层直接顶板为粉砂质泥岩,往上为粉砂岩或细砂岩,直接底板为泥质粉砂岩,局部为粉砂质泥岩、粉砂岩。

2 可控冲击波增透技术

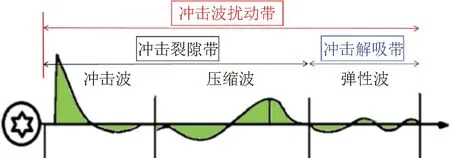

可控冲击波的定义是作业区域和次数可控,冲击波产生设备的输出窗口限制了冲击波纵向有效作业区域,自然产生对储层有限区域的作用,控制冲击波产生设备的工作次数,对有限区域进行反复作用。煤层既是冲击波的作用对象,也是传播冲击波的介质。煤层中的每一个区域,因冲击波作用而改变性质或状态,消耗部分冲击波能量,并传播剩余能量到下一区域。在钻孔周围不同区域,分别以冲击波、压缩波和弹性声波的模式形成冲击裂隙带和冲击解吸带。可控冲击波在煤岩层中传播示意图见图1。

图1 可控冲击波在煤岩层中传播示意图

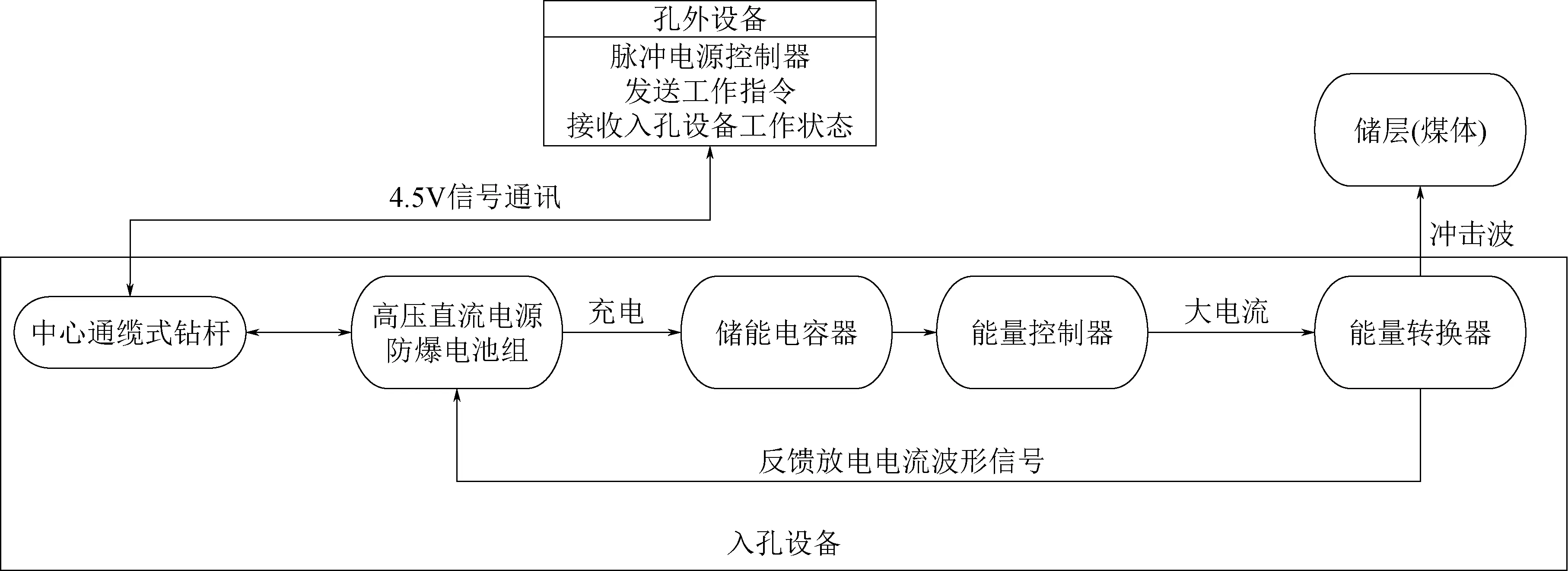

可控冲击波产生设备组成包括防爆电池组、高压直流电源、储能电容器、能量控制器、能量转换器。将各部件集成为一个外径为90 mm的柱状刚性整体,作为孔内增透设备,如图2所示。孔外设备为一台小型的脉冲电源控制器,用于向孔内设备传输工作指令、接收孔内设备反馈的工作状态并在人机交互界面上显示。

可控冲击波产生设备在钻孔中的工作原理:孔外脉冲电源控制器通过中心通缆式钻杆与孔内设备建立4.5 V的信号通讯,当孔内设备的高压直流电源接收到孔外脉冲电源控制器的信号指令后,其自身携带的100 V防爆电池组开始向储能电容器充电,当储能电容器储存的电能达到能量控制器的工作阈值时,储能电容器储存的电能经能量控制器传递给能量转换器;在能量转换器中,放电电流迅速使金属丝加热、汽化、电离,将电能和化学能(物质的内能)转换成液体中的机械能――脉冲冲击波能量。可控冲击波增透设备工作原理如图3所示。

图2 可控冲击波产生设备示意图

图3 可控冲击波产生设备工作原理图

3 工程试验

3.1 试验点地质条件

本次试验钻孔位于林华煤矿一采区1091运输巷上帮,距离1091运输巷开口处150 m。试验点煤层平均厚度约2.3 m,倾角8°,层位稳定,属低中灰~中高灰、特低硫~高硫分、中低~特高热值无烟煤。煤层相对瓦斯压力2.05 MPa,瓦斯含量23.42 m3/t,瓦斯放散初速度指标△pmax=4.3996 kPa,煤的坚固性系数f=0.35~1.7,煤的吸附常数a=33.369 m3/(t·r),b=1.768 MPa-1;透气性系数为0.05~7.17 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.064~0.165 d-1,属较难抽采~可以抽采煤层。

3.2 钻孔布置和增透参数设计

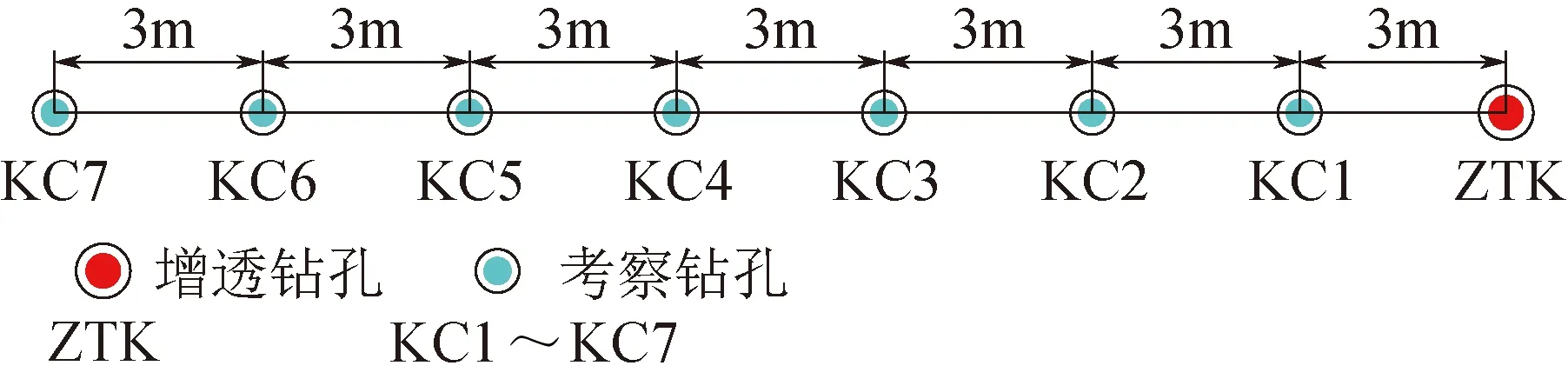

设计钻孔顺煤层钻进,开孔高度1.5 m,开孔倾角12°,增透钻孔孔深67 m,孔径133 mm,封孔长度9 m,下入内径108 mm护孔筛管67 m。在可控冲击波增透钻孔后方每隔3 m施工考察钻孔,考察孔孔深100 m。钻孔布置如图4所示。增透作业完成后对增透钻孔和后方相邻钻孔进行抽采数据统计分析。

图4 钻孔布置剖面示意图

可控冲击波增透作业设计增透区间为孔深57~30 m,作业点分别为57 m、48 m、39 m、30 m,单点作业次数8次,采用后退式作业方式。

3.3 试验流程

可控冲击波增透作业流程:地面调试冲击波增透作业设备→运输下井→冲击波产生装置入孔→与脉冲电源控制器接通→封闭试验孔孔口→钻机对孔内注水→清点工作面撤离人数→作业前检查钻孔及巷道瓦斯→电源通电→冲击波增透作业。

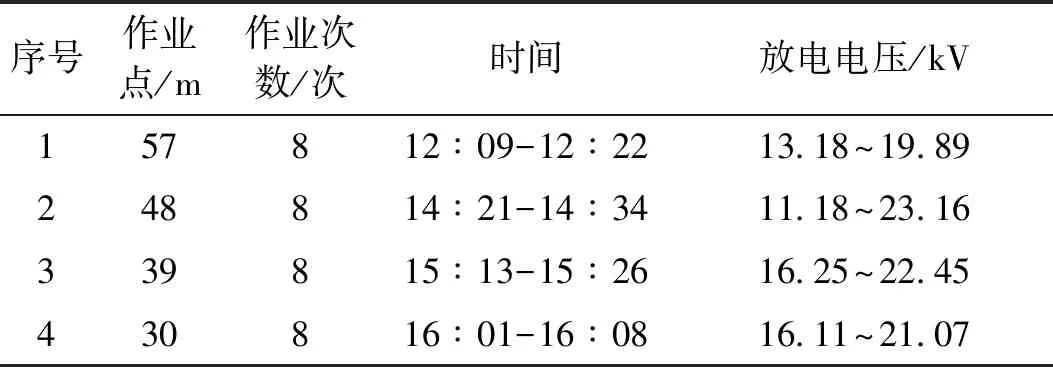

准备工作完成后,按照设计增透参数完成钻孔增透作业。在孔深57 m、48 m、39 m、30 m处分别作业8次,共计32次。增透作业参数见表1。

表1 增透作业参数表

4 增透效果分析

4.1 数据监测

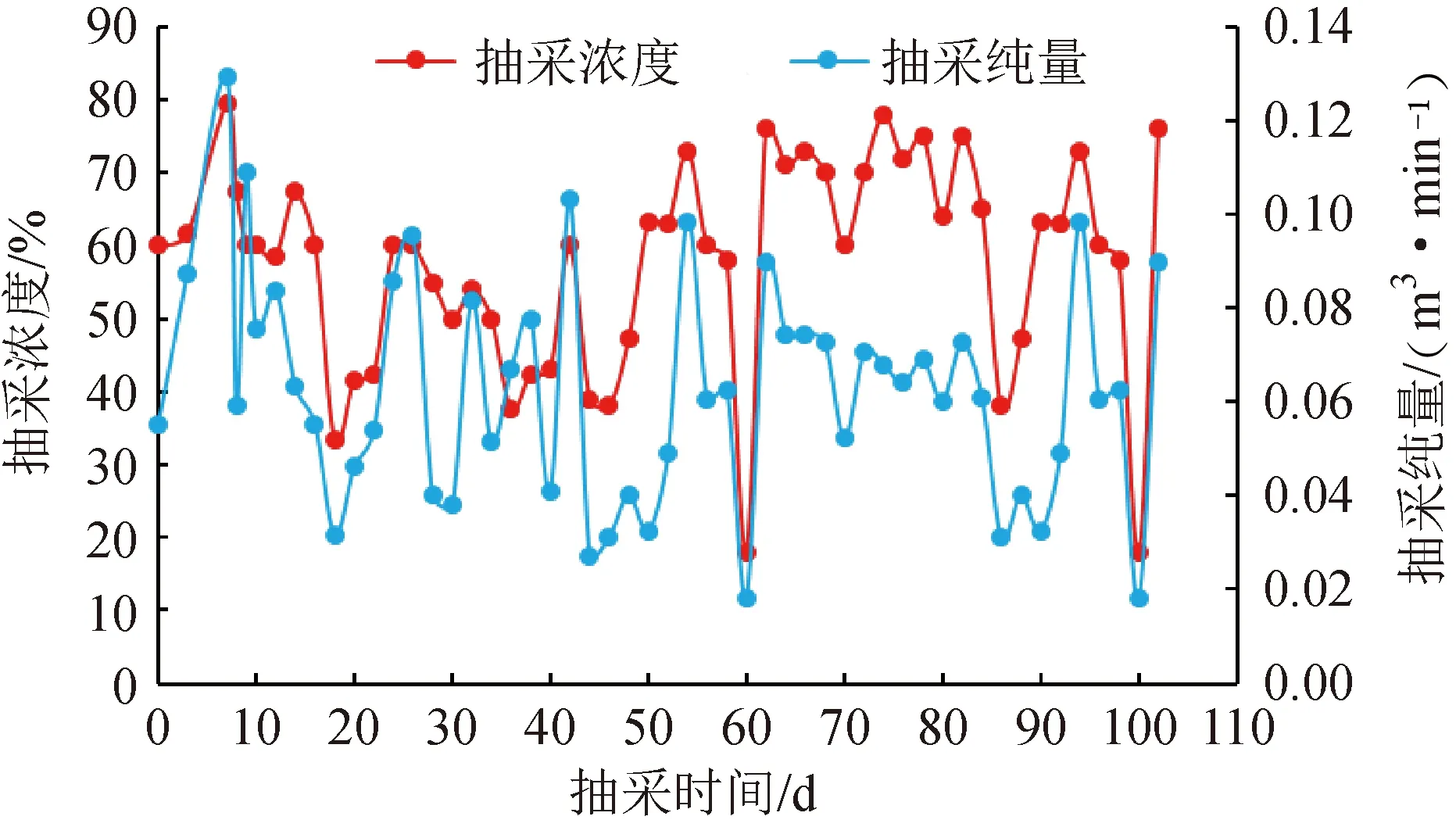

冲击波增透完成后分别对增透钻孔和考察钻孔瓦斯抽采参数进行了监测,如图5所示。在102 d的抽采期内,增透钻孔瓦斯平均抽采纯量为0.06 m3/min,增透钻孔孔深67 m,封孔深度9 m,计算的百米钻孔瓦斯抽采量为0.10 m3/(min·hm)。可控冲击波增透钻孔里侧7个观察孔的瓦斯平均抽采纯量为0.061 m3/min,观察孔孔深100 m,封孔深度24 m,计算的百米钻孔瓦斯抽采量为0.08 m3/(min·hm)。

4.2 抽采效果分析

1091运输巷内常规钻孔孔深100 m,封孔深度24 m,平均日抽采瓦斯纯量为24.48 m3/d(0.032 m3/min),计算的百米钻孔瓦斯抽采纯量为0.04 m3/(min·hm),可见可控冲击波增透钻孔的百米钻孔瓦斯抽采纯量为常规钻孔的2.5倍,增透区域内观察钻孔的百米钻孔瓦斯抽采纯量是常规钻孔的2.0倍。

图5 可控冲击波增透钻孔抽采数据曲线图

5 结论

(1)相较于水力割缝、深孔预裂爆破等钻孔瓦斯强化抽采技术,可控冲击波具有作业点位、单点作业次数、作业能量精确可控的技术优势。

(2)现场试验表明,可控冲击波增透钻孔百米钻孔瓦斯抽采纯量是常规钻孔的2.5倍,增透区域内观察钻孔百米钻孔瓦斯抽采纯量是常规钻孔的2.0倍。

(3)可控冲击波增透技术在煤矿瓦斯强化抽采领域应用尚处于起步阶段,本次只进行了1个钻孔的增透作业,且钻孔增透段有限,因此还需要做进一步的研究。