松软岩层中穿层瓦斯抽采钻孔“封-护”工艺研究及工程应用

2019-09-10李磊

李 磊

(1.中煤科工集团重庆研究院有限公司,重庆市沙坪坝区,400037;2.国家煤矿安全技术工程研究中心,重庆市沙坪坝区,400037)

瓦斯抽采钻孔封孔质量是影响抽采效果的关键因素之一。为提高封孔质量,国内学者进行了大量有益的研究及工程试验。近年来,在传统封孔材料不断改进、广泛应用的基础上,非凝固恒压浆液、预制粉料、钻渣等新型封孔也得到了较好的发展应用;同时,对封孔工艺、封孔深度也进行了改进优化,取得了较好效果。以上科研成果均注重钻孔封堵,以减少钻孔漏气为目的,但对松软岩层中穿层钻孔成孔后,松软岩层膨胀应力对钻孔的挤压导致缩径甚至闭合问题鲜少涉及。为解决破碎松软岩层组中穿层钻孔封孔、护孔方面存在的问题,本文通过数值模拟的方法,揭示了岩层膨胀对抽采钻孔壁稳定性的影响,并在传统钻孔封堵的基础上,提出了“封-护”一体的钻孔封孔工艺,解决了松软岩层膨胀导致穿层钻孔闭合的问题,对同类型岩层的穿层钻孔封堵具有一定参考价值。

1 数值计算模型

本文数值计算模型采用有限元分析的方法建立。由于底层钻孔与煤岩层垂直或斜交,深埋钻孔壁受力包括钻孔上覆岩层的重力、钻孔周围弹塑性区变形应力和岩层膨胀应力。钻孔壁周围的重力垂直应力、重力水平应力、弹塑性区变形应力及岩层膨胀应力共同作用在钻孔内的封孔料环、孔内套管上。钻孔煤岩体受力模型如图1所示。

图1 钻孔煤岩体受力模型

根据文献资料,松软岩层膨胀源于湿度场变化,岩层膨胀体积力按照热-湿类比关系计算,其类比关系如表1所示,热应力计算公式为:

σ=EαΔt

(1)

式中:σ——热应力,Pa;

E——材料弹性模量,MPa;

α——材料热膨胀系数,m/(m·℃);

Δt——温度增量,℃。

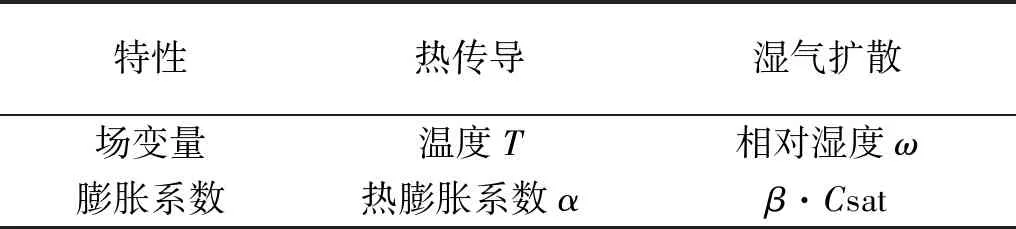

表1 有限元分析中湿应力分析的热-湿类比关系

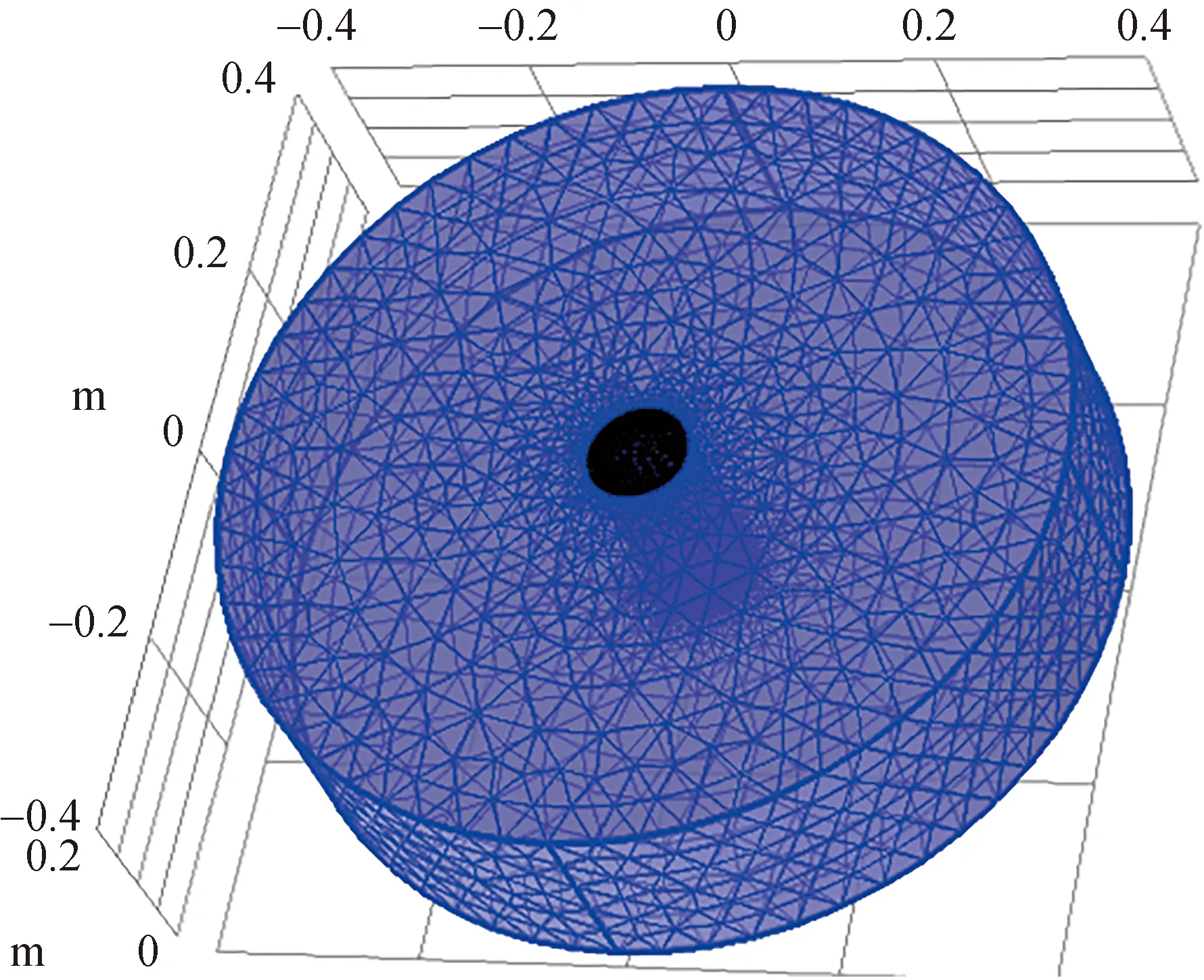

本次模型模拟告成煤矿25011下副巷掘进区域条带。25011下副巷二1煤层埋深420 m左右,为松软低透气性煤层,底抽巷与煤层法向距离10 m。煤层直接底为砂质泥岩,厚度7.2~8.4 m。模型为半径0.4 m、高0.2 m的圆柱体,圆柱体内布置同心钻孔,钻孔直径94 mm。地下煤岩体平均密度2.24~2.62 g/m3,平均密度2.51 g/m3。岩层弹性模量2.2 GPa,泊松比0.232。底板泥岩原始含水率0.75%,对煤层进行水力冲孔增透作业后含水率2.0%~6%。穿层钻孔内埋放ø50 mm PVC管护壁,采用水泥浆封孔注浆。依据井下测量结果,在模型施加等效于顶板上部岩层自重的竖直荷载、水平荷载8.58 MPa,圆柱体弧形面采用辊约束,底部采用固定约束,水泥封孔环与钻孔壁为刚性连接。模型网格划分由物理场控制,共划分130977个单元,如图2所示。

图2 钻孔单元有限元模型网格

2 数值模拟结果

本研究主要通过探讨单元体侧限条件下成孔后钻孔壁的应力-应变情况,在湿度场中设置含水率、钻孔孔径2个变量来计算钻孔壁及钻孔支护体应力的影响,使分析结果更为可靠。

模型表面钻孔壁表面应力应变模拟图见图3,岩层含水率2%时钻孔壁体表面应力云图见图4。由图3和图4可以看出,湿度场变量含水率的增加导致泥岩膨胀,钻孔孔径含水率为2%、6%时,泥岩膨胀应力峰值在钻孔壁分别达到375 MPa、1400 MPa,自钻孔壁向钻孔中心位移量分别为3.1 mm、13.31 mm。含水率2%时,钻孔壁沿其深度方向的应力云图两端呈漏斗状、中部为纺锤形,泥岩膨胀应力在泥岩层与其他岩层接触面最大,钻孔深度方向的中部应力最小,为225 MPa左右。

图3 模型表面钻孔壁表面应力应变

图4 岩层含水率2%时钻孔壁体表面应力云图

图5 岩层含水率2%时水泥浆封孔环表面应力云图

岩层含水率2%时水泥浆封孔环表面应力云图见图5。由图5可以看出,封堵钻孔的水泥浆凝固后与钻孔壁刚性接触,由于泥岩膨胀体积应力对水泥浆封孔环应力作用,径向方向应力外小内大。封孔水泥浆环峰值应力达到500 MPa,外壁应力与泥岩膨胀体积力一致。

图6 不同钻孔孔径孔壁应力散点图

不同钻孔孔径孔壁应力散点图见图6。由图6可知,在泥岩膨胀率、含水率增量一定的情况下,随着钻孔孔径的增加,其膨胀应力相应减少。

数值模拟结果表明,由于泥岩层湿度场的变化,岩层的膨胀应力在钻孔壁产生应力集中,应力的峰值远远超过岩层自重应力所引起的三轴应力。工程实际中,通过封孔、护孔材料的强度来保证钻孔壁的稳定,对封孔、护孔材料的强度、经济性均提出了较高的要求。钻孔孔径的合理增加,可以减少对泥岩膨胀特别是急速膨胀阶段的空间限制,泥岩膨胀应力能得到较多的释放。

3 工程验证及效果

3.1 封孔施工

矿井原瓦斯抽采钻孔封孔工艺为钻孔成孔后全孔长埋放ø50 mm PVC管护孔,埋放PVC管后立即采用马丽散将钻孔口封堵,待马丽散膨胀后注浆。注浆材料为普通硅酸盐水泥,注浆压力1.25 MPa,采用一次注浆工艺。注浆后24 h后并网抽放。由于水泥浆凝固收缩、水泥浆自重及未进行水泥浆浓度控制,钻孔内水泥浆封堵段均在钻孔口段,导致煤层底板段钻孔无水泥浆环封堵、护孔。这种封孔方式属于非“钻-护”一体型封孔。

根据数值模拟结果,结合原封孔方式存在的缺点,采用了“钻-护”一体型封孔工艺。成孔后最短间隔8 h、最长间隔24 h注浆作业,利用护孔PVC管与钻孔壁之间的空隙减少对泥岩急速膨胀阶段的限制,释放急速膨胀阶段的大部分膨胀应力。在注浆材料中沥加U型膨胀剂作外加剂以减少水泥浆凝固后的收缩,保证岩孔段轴向、径向全封堵。水泥浆采用浓度控制法保证钻孔封孔水泥环强度。采用二次注浆工艺目的是充填一次注浆凝固后的体积收缩空间,保证对岩孔段全长封堵。

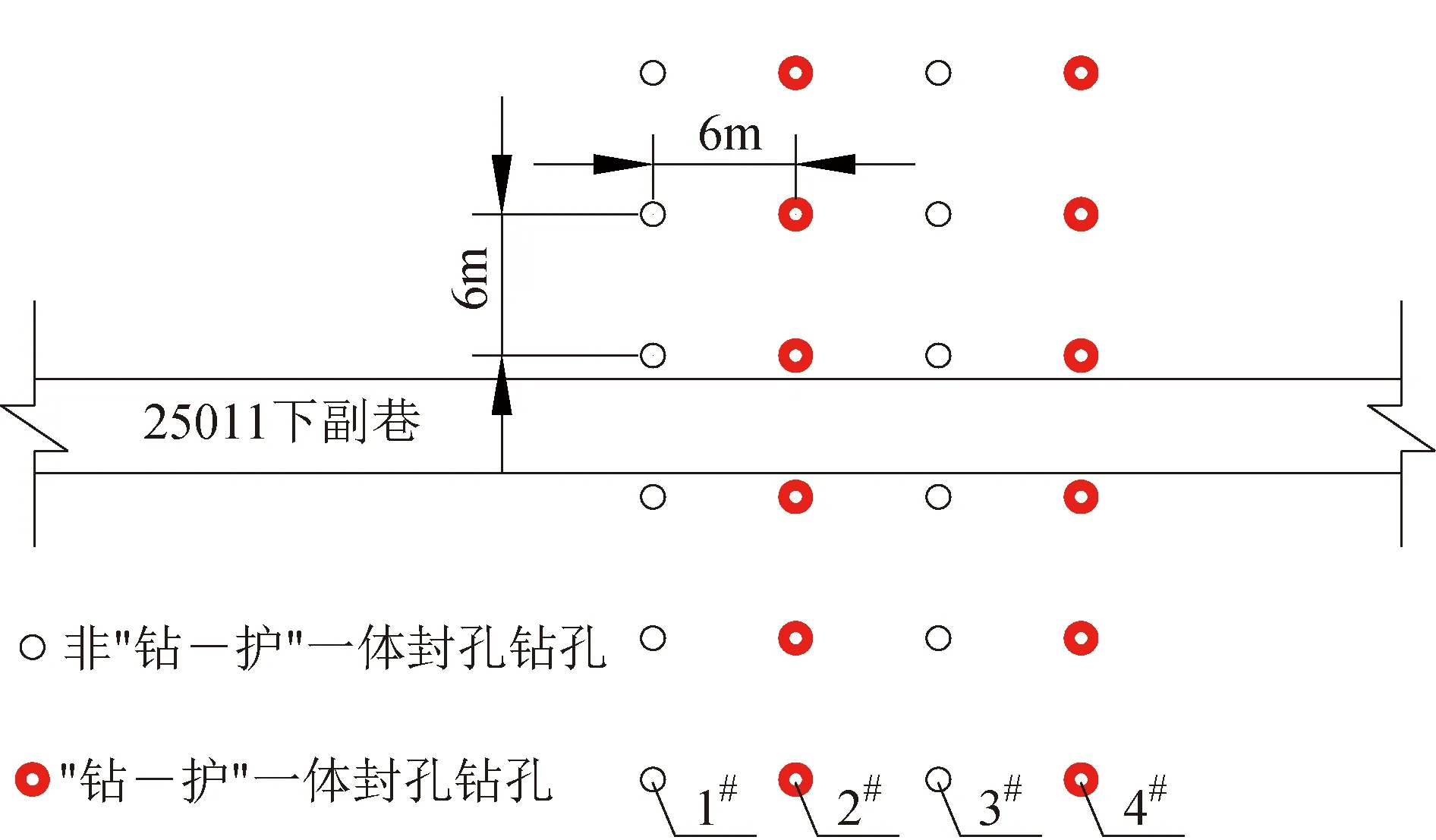

在25011下副巷分别采用“钻-护”一体封孔工艺、非“钻-护”一体封孔工艺进行不同封孔工艺封孔效果对比,沿巷道走向(煤层走向)共布置4组钻孔。2种封孔工艺钻孔组交替间隔布置,4组钻孔连续布置。 煤层倾向每6个钻孔汇流形成一组,组内钻孔间距为6 m。钻孔组间距为6 m。钻孔布置如图7所示。

图7 钻孔布置图

3.2 封孔效果考察

并网接放后,采集验证区2种封孔工艺中每组钻孔的孔板浓度、流量测量数据进行对比。采用非“钻-护”一体封孔工艺的抽采钻孔的单孔浓度、每组钻孔浓度均在始抽7~10 d后明显衰减,而“钻-护”一体封孔工艺的2组钻孔单孔始抽浓度较非全孔段封孔的钻孔高7%~13%,单孔浓度衰减曲线较平缓。采用“钻-护”一体封孔工艺的钻孔组30 d内百米钻孔平均流量为非全孔段封孔组的2~3倍。非“钻-护”一体与“钻-护”一体封孔钻孔抽采浓度如图8所示。非“钻-护”一体与“钻-护”一体封孔钻孔30 d百米钻孔均流量如图9所示。图中1#、3#汇流器为非“钻-护”一体封孔,2#、4#汇流器为“钻-护”一体封孔。

测流结果表明:“钻-护”一体封孔工艺的钻孔瓦斯抽采浓度、百米钻孔流量增加,一方面是岩孔段轴向有效封孔长度的增加、径向密封间隙的减小,提高了封孔气密性,减少封孔外部漏气,钻孔抽采的瓦斯浓度得以提高;另一方面是全孔段封孔的水泥浆环强度对泥岩减速膨胀阶段、近水平直线稳定膨胀阶段的应力起到了支撑作用,减缓了钻孔缩径的速度,钻孔抽采流量受钻孔缩径影响小。

图8 非“钻-护”一体与“钻-护”一体封孔钻孔抽采浓度

图9 非“钻-护”一体与“钻-护”一体封孔钻孔30 d百米钻孔均流量

4 结论

(1)松软岩层受湿度场影响产生膨胀,膨胀应力是影响钻孔孔壁稳定、造成钻孔缩径的重要因素之一。煤层瓦斯治理中,应当慎重选择瓦斯抽放方法及钻孔施工工艺,以减少外来水分导致松软岩层湿度场改变对穿层钻孔孔壁稳定的影响。

(2)增加钻孔孔径,在岩层急速膨胀阶段减少对岩层膨胀的约束,可以有效减少松软岩层膨胀应力。实际工程中,可以适当增加钻孔孔径并在抽采钻孔孔壁岩层急速膨胀阶段之后进行钻孔“封-护”施工。

(3)在易受湿度场影响膨胀的松软岩层中的穿层钻孔,可以采用“封-护”一体的封孔工艺,采用全孔段封孔,充分利用封孔材料对钻孔壁进行支护。