大断面岩巷爆破施工工艺对比研究

2019-09-10吕兆海赵长红杨皓博张锦宏刘清伟何秀池岳晓军

吕兆海 赵长红 杨皓博 张锦宏 刘清伟 何秀池 岳晓军

(1. 国家能源集团宁夏煤业有限责任公司,宁夏自治区银川市,750011;2. 陕西彬长小庄矿业有限公司,陕西省咸阳市,713500)

我国岩巷爆破技术经历了全断面一次爆破、毫秒爆破、光面爆破3个阶段,工业炸药(水胶炸药、乳化炸药)的不断发展和毫秒雷管的出现提高了地下空间工程(隧道、采矿、涵洞)施工效率。合理的钻爆工艺不仅可以保证开挖质量,还能加快施工进度。钻爆设计时应综合考虑开挖方式、施工进度、施工机具以及围岩类别、地质构造等因素。在钻爆施工过程中,设计参数应根据地质情况的变化作适当的调整,以期获得最佳的爆破效果。

稳定性岩体快速掘进爆破通常采用全断面爆破和分台阶法爆破。全断面爆破是一种合理利用炸药能量的控制爆破技术,根据巷道的特点进行爆破参数的合理设计,采用中深孔抛碴爆破、掏槽眼不同阶起爆技术,增强了掏槽效果;周边眼采用小眼孔及小直径药卷,实现光面成型,全断面一次爆破工序环节少成巷速度快,爆破效果良好,但大断面迎头易片帮、冒落;台阶法爆破施工是最基本、运用最广泛的施工方法,Ⅲ~Ⅳ围岩可采用两台阶法,该方法灵活多变、适用性强,凡是软弱地层、第四纪沉积地层,均可采用台阶法,但台阶法施工上下台阶存在平行作业难度大、工序衔接紧张、工时效率低的缺点。另外,台阶开挖会增加对围岩的扰动次数。本文针对金家渠煤矿11采区第一、二中部车场断面相同、岩性条件相近的情况,分别采用不同的爆破工艺,并对两种爆破工艺的优缺点进行了比较,得出了特定条件下采用全断面爆破工艺的优越性。

1 工程概况

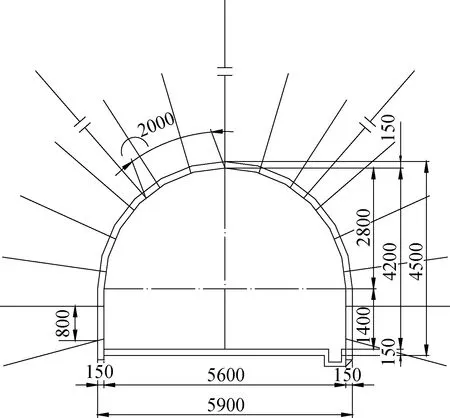

金家渠煤矿位于宁夏自治区灵武市东南约100 km处,井田总体构造为一由北向南逐渐倾伏的背斜构造,背斜轴部由北向南逐渐由陡变宽缓,波幅由窄变宽;背斜西翼被尚家圈断层切割,且煤层埋藏由北向南逐渐加深;背斜东翼被金家渠断层破坏。金家渠断层为东倾斜逆断层,将东翼翼部抬升,煤层埋藏变浅。井田先期开采地段为杜窑沟断层和马柳断层之间、尖儿庄背斜煤层埋藏较浅的北部(17勘探线以北)区域。11采区第一、二车场设计断面23.1 m2,设计净宽5.6 m,净高4.2 m,巷道设计采用直墙半圆拱形,采用锚网喷+锚索支护,平均坡度为13°,岩石坚固系数f=4~7,涌水量1.5 m3/h,为关键线路上的关键工程。

表1 岩石物理力学性能

井底车场受尖儿庄背斜影响,尤其巷道在背斜轴部附近,应力较大,会产生大量裂隙及滑面。煤岩层走向(25°~36°)、倾向及倾角(19°~35°)发生较大变化,如图1和图2所示。三煤老顶为粗砂岩,胶结松散、裂隙孔隙发育,为主要含水层,岩石物理力学性能见表1。直接顶粉砂岩厚度局部发生变薄现象,在掘进过程中,施工锚杆及锚索会出现滴水、淋水、涌水现象。

2 大断面岩巷支护体系

11采区第一、二中车场采用锚、网、索、喷联合支护。巷道全断面使用ø20 mm×2400 mm的螺纹钢锚杆,每根锚杆使用2节MSK23/70树脂药卷锚固,锚杆托盘规格为150 mm×150 mm×12 mm,锚杆呈矩形布置。拱部锚杆间排距为800 mm×900 mm。锚索使用ø21.6 mm×7300 mm的钢绞线,每根锚索使用4节MSK23/70树脂药卷锚固,锚索托板采用300 mm×300 mm×15 mm的钢板。沿巷道中线打设3列锚索,五花布置,锚索间排距2000 mm(弧长)×1000 mm。混凝土喷射厚度150 mm,强度C20。

图1 巷道布置平面图

图2 施工巷道围岩环境

针对围岩地质条件、岩石构造、破碎程度等要素,选取不同的光爆参数和掏槽方式,满足现场施工的需求。同样,尽可能地减少炸药消耗和钻孔工作量,最大程度上优化爆破施工组织,提高钻爆施工的爆破效果。巷道断面支护见图3。

图3 巷道支护参数

3 爆破施工工艺工效对比

光面爆破是在开挖断面的设计轮廓线上布置间距较小、互相平行的炮眼,选用低密度和低爆速的炸药,采用不耦合装药,在主爆区之后起爆,以形成平整轮廓面的爆破作业方式。

全断面爆破掘进施工操作简单,工序少,相互干扰相对较少,便于施工组织管理;全断面开挖有较大的作业空间,有利于采用大型配套机械化作业,提高施工速度,全断面一次成型,对围岩的扰动次数减少,对巷道围岩稳定有利。主要工序如下:全断面一次钻孔,并进行装药连线后起爆,一次爆破成型,支护出渣后开始下一个钻爆作业循环。

台阶法施工就是将结构断面分成两个或几个部分,具有上下断面两个工作面或多个工作面,分步开挖。其优点是灵活多变、适用性强,有足够的作业空间和较快的施工速度,能较早地使支护闭合,有利于开挖面的稳定性和控制其结构变形及由此引起的地面沉降。缺点是上下部作业互相干扰,应注意下部作业时对上部稳定性的影响,台阶法施工会增加对围岩的扰动次数等。台阶法施工分正台阶法和反台阶法。

正台阶法:在稳定性较差的岩层中施工时,将整个巷道断面分为几层,由上向下分部进行开挖,每层开挖面的前后距离较小而形成几个正台阶。

反台阶法:用于稳定性较好的岩层中施工,也将整个巷道断面分为几层,在巷道底层先开挖宽大的下导硐,再由下向上分部扩大开挖。进行上层的钻眼时,须设立工作平台或采用漏斗棚架,后者可供装碴之用。

3.1 正台阶法施工

11采区第一中部车场采用正台阶法施工,将巷道断面分成上下两个台阶,上下两个台阶相距15 m,上台阶断面高度2800 mm,每循环掘进1.6 m,每天两个循环;下台阶高度1000 mm,上部台阶每推进3个循环下台阶起底1次,起底长度为3个循环长度。台阶法施工见图4。

图4 台阶法施工示意图

每天两个正规循环,每班分两个作业小组,一部分上台阶迎头打眼掘进,一部分后巷下台阶打眼起底,两个作业小组平行作业,上下台阶分次装药分次爆破,上下台阶出渣采用电动挖机,挖机将上台阶矸石扒至后巷利用后巷刮板输送机转运排矸,台阶法工艺流程见图5。

图5 台阶法施工工艺流程图

3.2 全断面爆破施工

3.2.1 全断面施工工序

根据车场断面尺寸及装备情况,11采区第二中部车场施工中凿岩工序采用滚班制作业,掘进—出渣循环7 h,每天3个循环,节约3 h/d左右,两天可循环7次,一个月在设备无影响的情况下可循环105次,每循环掘进1.6 m,月进尺可达168 m。掘进流程如下:交接班—安全检查—吊挂中腰线—点眼划线定眼位—打眼—瓦斯检查—装药—瓦斯检查—连线放炮—瓦斯检查—敲帮问顶—临时支护—检查巷道尺寸—出渣—第一次永久支护(巷道顶部锚网)—出渣—敲帮问顶—检查巷道尺寸—第二次永久支护(巷道墙帮锚网及锚索支护)—喷浆—清理浮渣。两次钻眼分别为支护后拱部蹬渣钻眼和出渣后工作面下部钻眼。每班设4个钻眼小组,每个钻眼班组配备2人,4台YT-28型气腿式凿岩机。工作面凿岩定机、定位、定眼和炮眼布置如图6和图7所示。

图6 凿岩断面定机、定位、定眼示意图

图7 炮眼布置三视图

工作面共布设101个炮眼,其中下部炮眼46个,上部炮眼55个,采用楔形掏槽。凿岩小组的编号分别为A、B、C、D 4组,分别负责A上和A下、B上和B下、C上和C下、D上和D下部分的炮眼凿岩。每台凿岩机平均打眼数25个,眼深1.6 m。不同类型炮眼装药结构如图8所示。

①—雷管脚线;②—黏土炮泥;③—水炮泥;④—雷管;⑤—药卷;⑥—聚能穴图8 装药结构图

3.2.2 炮眼布置及装药量理论验证

利用下式计算单次爆破所需的炸药量:

Q=qSln

(1)

式中:q——单位炸药消耗量,取2.0 kg/m3;

S——巷道断面积,取23.1 m2;

l——炮眼深度,取1.6 m;

n——炮眼利用率,取0.85。

根据下式计算每循环所需炮眼数目:

(2)

式中:N——炮眼数目,个;

m——每个药卷长度,取0.15 m;

x——炮眼装药系数,取0.4;

p——每个药卷重量,取0.15 kg。

根据式(1)和式(2)计算得出每循环需要的炸药量为62.8 kg,所需要的炮眼数目为98个。现场实际施工炮眼数目101个,消耗炸药56.4 kg。理论计算跟现场实际施工相比,炮眼数目理论小于实际,炸药数量理论大于实际,说明在炸药量一定的条件下,适当增加炮眼数目可有效提高爆破效果。

爆破参数和巷道光面爆破参数见表2和表3。

表2 爆破参数表

表3 巷道光面爆破参数

3.3 岩石破坏分区及爆破机理

钱七虎院士等认为爆炸致裂可分为4个阶段:形成空腔-冲击压碎-空腔的动力无波扩张—弹性波传播阶段。第4个阶段中的弹性波仅产生振动,如图9所示。爆破机理如图10所示。

最大空腔半径为:

(3)

式中:am——最大空腔半径,m;

Q——爆炸当量,kt;

ρ——岩石密度,kg/m3;

σ——岩石介质的压碎应力极限,MPa;

E0——岩石杨氏模量,GPa。

压碎区半径为:

(4)

式中:b——压碎区半径,m。

径向破裂区的半径为:

(5)

式中:b0——径向破裂区的半径,m;

a0——初始体积空腔半径,m;

σ0——岩石介质的拉裂应力极限,MPa。

1—弹性变形区;2—径向破裂区;3—破碎区;4—空腔图9 岩石破坏区划分示意图

图10 爆破机理示意图

3.4 爆破经济技术指标对比

在金家渠煤矿11采区第一、二中部车场断面、岩性类似条件下分别采用台阶施工工艺和全断面一次爆破施工工艺,从单进水平、巷道成型、功效及材料消耗上比较,一次全断面爆破效果显著,具体比较参数见表4。

金家渠煤矿11采区第一、二中部车场岩石整体饱和平均抗压强度大于10 MPa,属于Ⅱ~Ⅲ类岩石,具备全断面开挖的条件,局部地段存在软弱夹层,对巷道围岩的整体性有一定的影响,但从循环进度、月进度、材料消耗及功效等方面分析,选用全断面爆破施工工艺的优越性比较明显,全断面爆破工艺效果如图11所示。

表4 经济技术指标对比

图11 全断面爆破工艺效果图

4 结论

(1)采用全断面光面爆破技术(掏槽方式楔形掏槽法)进行施工,在精细组织和严格要求下,有效提高施工效率,平均循环进尺1.6 m,月进度达到168 m,工效显著提高。

(2)通过现场爆破效果可知,选用合理的掏槽方式及多级辅助眼,巷道光面爆破成型效果较好,提高工作效率的同时也满足巷道质量要求。

(3)在全断面爆破过程中通过对爆破断面分块,加强现场劳动组织进行定机、定位、定眼,有效提高了钻眼效率并确保了钻眼质量,为实施全断面爆破、提高单进水平奠定了基础。