钻杆松扣器的研制

2019-09-10路前海董萌萌鄢忠方

路前海 董萌萌 鄢忠方

(中煤科工集团西安研究院有限公司,陕西省西安市,710077)

整体式宽叶片螺旋钻杆在很大程度上提高了松软突出煤层瓦斯抽采钻孔的深度,解决了松软突出煤层瓦斯抽采难的问题。中煤科工集团西安研究院有限公司研制的整体式宽翼片具有强度高、质量稳定可靠等特点,目前已经在淮南、晋城等矿区得到广泛应用,现场应用效果较好。经过多年的市场培育,整体式螺旋钻杆需求量急剧增加,但由于现有生产效率偏低,供需矛盾愈发突出,为了提高生产效率,同时响应国家智能制造2025计划,中煤科工集团西安研究院有限公司又联合研制出新一代数控螺旋槽铣床,实现整体式螺旋钻杆上下料、拧卸钻杆以及铣螺旋全过程的自动化。

整体式螺旋钻杆在铣螺旋加工之前,需将每根钻杆连接起来并进行预紧,在保证钻杆加工连续性的同时提高了生产效率,预紧后还可以提高连接强度,避免在铣削螺旋槽时出现让刀、打刀现象。铣削螺旋槽时钻杆又受到复杂的弯扭复合作用力,增加了钻杆卸扣难度。预紧力和加工时的弯扭复合作用力共同作用,造成钻杆卸扣异常困难。

实现螺旋钻杆铣螺旋全过程自动化的难点在于实现钻杆的加杆、卸杆作业自动化。加杆要求快速拧紧钻杆后还需进行预紧作业,卸杆要求松扣扭矩大。根据加杆和卸杆作业的特点对自动拧卸步骤进行分解,确定加杆作业步骤为上扣和预紧,卸杆作业步骤为松扣和卸扣。预紧和松扣需要大扭矩,上扣和卸扣需要速度快。加杆与卸杆过程恰好相反,区别在于松扣的扭矩远远大于预紧扭矩,由于加杆装置与卸杆装置原理相同,因此只需设计一种装置即可。卸杆装置包括松扣器与卸扣器,两者相互配合进行快速卸杆。钻杆松扣器主要负责将钻柱上已加工完成的螺旋钻杆进行松扣,具有强大的卸扣能力。钻杆卸扣器主要用于快速卸钻杆作业,确保被松扣后的螺旋钻杆能快速被拧卸,本文主要阐述钻杆松扣器的研制。

1 钻杆松扣器整体结构

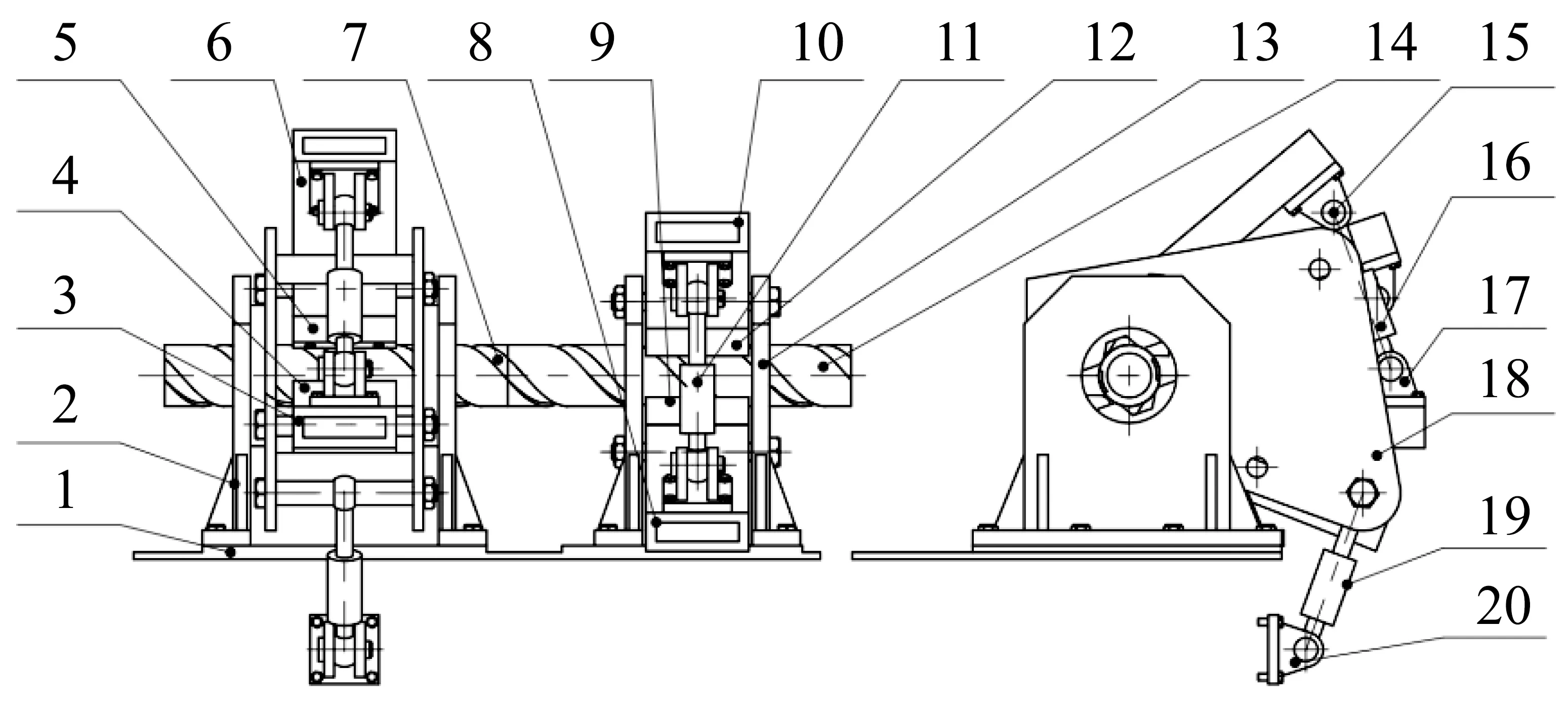

钻杆松扣器主要由机架、前夹紧装置、后夹紧装置和卸扣装置这四大部分组成。钻杆进行松扣时,需要前夹紧装置和后夹紧装置进行协调配合完成松扣动作,其中前夹紧装置主要负责夹紧前端螺旋钻杆,确保在松扣时前端螺旋夹紧稳固牢靠,不发生转动;后夹紧装置主要负责为松扣动作提供动力,在松扣时一方面要求后端螺旋钻杆被牢牢夹住,不发生相对滑动,另一方面要求松扣油提供充足的卸载力, 确保钻杆被拧开,实现钻杆松扣。经过前夹紧装置和后夹紧装置协同作业,完成钻杆松扣动作。钻杆松扣器整体结构如图1所示。

1-机架;2-后夹支撑板;3-后夹下夹紧支座;4-后夹下卡瓦;5-后夹上卡瓦;6-后夹上夹紧支座;7-后钻杆;8-前夹下夹紧支座;9-前夹下卡瓦;10-前夹上夹紧支座;11-前夹夹紧油缸;12-前夹上卡瓦;13-前夹支撑板;14-前钻杆;15-销轴;16-后夹夹紧油缸;17-油缸座;18 -松扣传扭支架;19-后夹松扣油缸;20-松扣油缸座图1 钻杆松扣器整体结构

前夹紧装置主要由支撑板、上夹紧支座、下夹紧支座、上卡瓦、下卡瓦、夹紧油缸组成,支撑板下端与机架紧固连接,中间与上、下夹紧支座通过销轴连接,上、下支座相对支撑架的销轴孔进行自由转动;上、下支座一端与上、下卡瓦紧固连接,另一端与夹紧油缸相连,当夹紧油缸伸张时,通过上、下支座将夹紧力传递到上、下卡瓦上,夹紧钻杆。

后夹紧装置与前夹紧装置结构基本相似,不同在于后夹紧装置直接和松扣装置相连接。后夹紧装置上夹紧支座、下夹紧支座通过销轴与松扣传扭支架相连,松扣传扭支架可在支撑架上沿钻杆轴线旋转,其端部与松扣油缸相连,可将松扣力矩通过夹紧支座和卡瓦传递到后钻杆上,进行松扣作业。

2 松扣油缸与夹紧油缸的选型

2.1 松扣油缸的选型计算

螺旋钻杆在铣削加工之前,需将每根钻杆进行螺纹连接,组合成一条长钻柱,实现螺旋钻杆的连续铣削加工。在铣削时,根据螺旋槽的特点及生产设备情况,确定螺旋槽加工工艺为一次加工成型,该工艺特点为铣刀吃刀深,铣削加工量大。铣刀和钻杆之间产生较大的切削力,容易造成两根钻杆接头处发生弯曲变形,影响加工质量,严重时甚至会出现打刀现象。为了避免这一现象的发生,需在钻杆连接时施加预紧力拧紧,提高钻杆接头处的刚度。钻杆拧紧时,预紧扭矩最大为1000 N·m,在松扣时,需要施加的扭矩需大于拧紧预紧扭矩,以保证两根钻杆松开,相关计算见式(1)和式(2):

Qs=kQy

(1)

式中:Qs——松扣时需要的最大扭矩,N·m;

k——安全系数,取值1.5;

Qy——预紧拧紧时最大扭矩,N·m。

FsLs=Qs

(2)

式中:Fs——松扣油缸施加的力,N;

Ls——松扣油缸轴线与钻杆轴线之间的垂直距离,m。

预计最大扭矩Qy为1000 N·m,Ls为0.4 m,根据计算可知,松扣油缸最大推力Fs至少为3750 N,根据载荷大小和系统压力来计算液压缸内径见式(3):

(3)

式中:D——液压缸内径,m;

Fs——松扣油缸最大推力,kN;

P——选定工作压力,MPa。

系统工作压力选用4 MPa,经过计算,松扣液压缸内径至少为34.6 mm,经查设计手册,选用松扣油缸的型号为HSGL01-40/25X480-E2501,该液压缸最大推力为5 kN。

2.2 夹紧油缸选型计算

分析夹紧机构的组成并进行受力分析,计算出夹紧油缸最大推力。由于上、下夹紧支座的尺寸、规格、位置均相同,且在钻杆两侧均匀分布,所以只需分析一侧的夹紧支座即可。本文以上夹紧支座为例进行了受力分析,上夹紧支座受力分析如图2所示。

图2 上夹紧支座受力分析

钻杆夹紧后,夹紧支座和钻杆之间处于相对静止状态,满足动力平衡条件,即所有的力矩之和为零,所有的合力为零。力矩计算见式(4):

(4)

(Fhsinθ-f=0,Fhcosθ-F2-FT=0)

式中:FT——夹紧油缸施加的夹紧力,N;

Fh——支撑板通过销轴对夹紧支座的支撑力,N;

FZ——钻杆对夹紧支座的反作用力,N;

L1、L2、L3——分别为每个力对应的力矩距离。

对钻杆进行受力分析,计算见式(5)和式(6):

2fR=Qy

(5)

式中:f——钻杆受到的摩擦力,N;

R——钻杆半径,m,

Qy——松扣钻杆最大扭矩,N·m。

(6)

u——动摩擦系数,取值0.3。

(7)

式中:D——液压缸内径,m;

Fs——松扣油缸最大推力,kN;

P——选定工作压力,MPa;

系统工作压力选用6.3 MPa,经过计算,松扣液压缸内径为39.6 mm,经查设计手册,选用松扣油缸的型号为HSGL01-40/25X320-E2501,该液压缸最大推力为7.9 kN。

3 液压控制系统设计

为了保证松扣作业的顺利进行,避免钻杆表面被损伤,液压回路对钻杆松扣器的要求为:一是松扣油缸的伸杆和缩杆动作在先,夹紧油缸的伸杆和缩杆动作在后;二是夹紧油缸要求慢进快回,以提高生产效率。根据钻杆松扣器的各项要求,设计的液压控制系统如图3所示。

1-油箱;2-过滤器;3-安全阀;4-定量泵;5-单向阀;6-两位四通电磁阀;7-单向顺序阀(进油);8-松扣油缸;9-单向顺序阀(回油);10-单向减压阀;11-前夹紧油缸;12-后夹紧油缸图3 液压控制系统

液压控制系统主要由定量泵、两位四通电磁阀、单向顺序阀、单向减压阀、安全阀、夹紧油缸和松扣油缸组成。其中两位四通电磁阀主要完成松扣作业的动作控制,在松扣油缸进出油路上分别设有单向顺序阀,保证松扣油缸的伸缩动作在先和夹紧油缸的伸缩动作在后,在夹紧油缸进油口上设有单向减压阀,当夹紧油缸进油伸杆时,可将进油油压降低到设定值,避免因夹持力过大造成钻杆表面被夹伤,当夹紧油缸回油缩杆时,夹紧油缸注入主系统高压油,回油经过单向减压阀内的单向阀直接进入油箱,无负载,可以实现夹紧油缸快速退回。

松扣动作步骤为:前夹紧装置、后夹紧装置同时对钻杆进行夹紧作业,待完成夹紧作业后,油路系统压力开始上升,当达到设定压力值时,松扣油缸开始注油、油杆伸出进行松扣,当松扣油缸伸张到最大位置时,松扣作业完成,前夹紧油缸、后夹紧油缸先松开,直到完全松开后松扣油缸再开始松开,完成一次松扣动作。

4 结语

本文设计的钻杆松扣器在卸扣时能够实现钻杆松扣作业的自动化,相反,在拧扣时能对钻杆进行预紧,确保每根钻杆拧紧到位和可靠连接。配合卸扣器可以实现钻杆卸扣过程的全自动化,进而实现数控螺旋钻杆铣削加工螺旋槽过程和拧卸钻杆的全自动化。钻杆松扣器不仅提高了钻杆铣削螺旋槽的加工效率,而且降低了操作人员的劳动强度。