秸秆分拨引导式玉米免耕防堵机构设计与试验

2019-09-10牛萌萌方会敏CHANDIO薛艳芳

牛萌萌 方会敏 CHANDIO F A 史 嵩 薛艳芳 刘 虎

(1.山东省农业机械科学研究院, 济南 250100; 2.信德农业大学农业工程学院, 坦杜阿拉亚 70060;3.山东省农业科学院玉米研究所, 济南 250100)

0 引言

小麦收获后直接免耕播种玉米利于培肥地力、蓄水保墒、改善环境等[1],但大量存在的麦秸秆给玉米播种作业带来了困难。播种机在麦茬地作业时极易堵塞,从而直接导致播种不均匀、晾籽等问题,进而影响出苗和产量[2]。小麦秸秆堵塞已成为阻碍玉米免耕播种质量提高的关键制约因素之一。

小麦秸秆是各向异性、非均质和非线性的柔性体。秸秆个体在外部作用力下会发生弯曲,但小麦秸秆具有良好的弹性恢复能力,当秸秆悬臂弯曲时,将有平均70%的变形可恢复[3]。而对于秸秆群体而言,在压缩时小麦秸秆群体的成型性较玉米秸秆和棉花秸秆差[4];要达到相同的压缩密度,小麦秸秆发生的应变比水稻秸秆和玉米秸秆大[5]。所以,麦秸秆在受外力作用后发生变形、且易回弹,麦秸秆在被机构水平拨离苗带后就会发生一定程度的回填。

目前免耕防堵形式一般分为切茬防堵和拨抛防堵。切茬防堵技术主要利用圆盘开沟器实现滚动切茬,在国外免耕播种机上使用较多[6-11]。拨抛防堵技术是在开沟器前部或侧部增设防堵机构等实现秸秆的移位[12-14]。采取拨抛方式的秸秆处理方法,能在一定程度上缓解玉米免耕播种机堵塞问题。王韦韦等[13]设计的主动式秸秆移位装置,张喜瑞等[15]设计的水平拨草轮,王庆杰等[16]设计的伸缩拨杆,高娜娜等[17]设计的驱动分禾杆与被动分禾栅板组合装置,都是将苗带内秸秆平行拨/挤至机具一侧或两侧。而苗带内秸秆向苗带外的平行运动会加剧原有苗带外秸秆的密集程度,出现秸秆回填阻碍播种的情况。姚宗路等[18]借助Carr指数法得出,麦秸的压缩率大,属于难流动物料。基于此,可通过设计某种机构使其引导部分秸秆攀升至其他秸秆之上,形成层叠式堆积,从而缓解秸秆单纯水平流动时对原位置秸秆的挤压,减少秸秆回填。

本文提出秸秆分拨引导的防堵思路,在拨抛式防堵装置的基础上,通过引导秸秆攀升、实现上升层叠的方式,充分利用苗带两侧的垂直空间,缓解秸秆平行拨离苗带时造成的秸秆局部集中,从而实现有效防堵。设计阿基米德螺线型防堵机构,并将其安装在玉米免耕播种机上,通过秸秆的运动行为验证本文思路,并以机具通过性、晾籽率和秸秆清除率为指标,进行田间作业性能试验。

1 工作原理与结构设计

1.1 结构

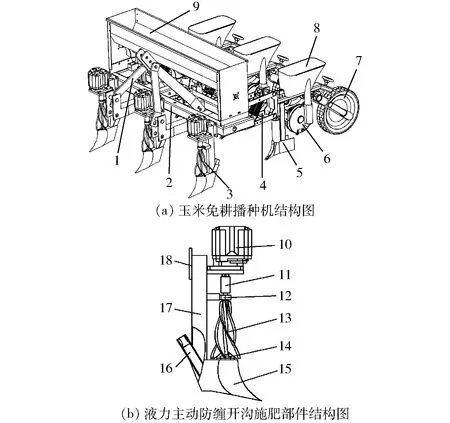

阿基米德螺线型液力主动防缠开沟施肥装置主要由动力输出部件、防缠拨草部件和开沟施肥部件3部分组成,如图1所示。动力输出部件为液压马达,防缠拨草部件的拨草轮呈螺旋圆锥状,开沟施肥部件则是刀刃型开沟铲。

图1 玉米免耕播种机Fig.1 No-till maize planter1.三点悬挂部件 2.机架 3.液力主动防缠开沟施肥部件 4.四杆浮动部件 5.开沟播种部件 6.播种器 7.驱动轮 8.种箱9.肥箱 10.液压马达 11.联轴器 12.立式轴承座 13.拨草轮 14.卧式轴承座 15.开沟铲 16.施肥管 17.铲柄 18.安装板

图2 阿基米德螺线型拨草轮Fig.2 Archimedes spiral clearing wheel1.安装轴 2.拨草曲面体

每组阿基米德螺线型液力主动防缠开沟施肥装置通过其上的安装板用U型螺栓固定在机架上,液压马达的动力由牵引拖拉机提供。装置中拨草轮的上下两端分别通过上端的立式轴承座和下端的卧式轴承座安装在铲柄和开沟铲上,通过联轴器将拨草轮上端与液压马达下端输出轴相连。螺旋圆锥状拨草轮包含4个拨草曲面体,每个曲面体的竖直投影外轮廓线为阿基米德螺线(图2),4个拨草曲面体均布地焊接在安装轴上。拨草曲面体下端的旋转空间能将卧式轴承座完全包裹,有效避免拨草轮下端的缠草壅土问题。

阿基米德螺线型液力主动防缠开沟施肥装置集成安装在玉米免耕播种机上,整机技术参数见表1。

表1 玉米免耕播种机主要技术参数Tab.1 Main parameters of no-till maize planter

1.2 工作原理

引导秸秆攀升实现上升层叠的分拨引导防堵作业思路是指:待播区地表上的秸秆在防堵机构旋转扰动下,沿着逆时针方向向苗带一侧运动;运动过程中秸秆在拨爪阿基米德螺线的引导作用和周围秸秆的挤压作用下,实现沿拨爪上升并旋转的复合运动;之后沿拨草轮旋转方向被抛出。实现充分利用苗带两侧的垂直空间,缓解秸秆平行拨离苗带时造成的秸秆局部集中。通过拨爪分拨与阿基米德螺线引导的双重作用,实现秸秆远离苗带并减少回填。

1.3 拨草轮设计

拨草轮作业运动示意图如图3所示。设计时选择拨草轮的最大旋转半径ro(最低作用点的旋转半径)为60 mm,此时拨草轮下端外轮廓恰与开沟铲座边缘对齐,以消除其入土时对土壤造成的过多扰动。进一步考虑加工工艺和难度,选定最小旋转半径rs(最高作用点的旋转半径)为20 mm,安装轴半径rz为10 mm。

图3 拨草轮作业运动示意图Fig.3 Schematics of motion of cleaning wheel

拨草轮的最佳旋转速度应满足拨草轮旋转作用空间与前进作业速度下产生的待作用空间实现等量交换。参照螺旋输送生产率计算公式[19],拨草轮在单位时间内的拨草作业空间应满足:抵消免耕播种机以某前进速度在单位时间内沿前进方向产生的播种苗带上的待拨草体积,即

2nt0zraro=aλvst0B

(1)

其中

ra=ro-rz

(2)

式中ra——拨草轮最大有效作用半径,mm

n——拨草轮转速,r/min

z——拨草轮上拨草曲面体数量,取4

a——单位转换系数

λ——作业空间重叠系数,拨草轮实际工作时需满足λ≥1

vs——作业前进速度,km/h

t0——单位工作时间,s

B——播种苗带宽度,mm

式(1)中苗带宽度B等于拨草轮直径2ro,即式(1)化简后为:nz(ro-rz)=aλvs,取vs=7 km/h,则拨草轮需要的工作转速n≥584 r/min。

2 秸秆运动定性分析

2.1 秸秆物理及力学性质

在Instron5943型电子万能试验机上对秸秆进行剪切和弯曲性能试验;同时使用游标卡尺和直尺,对小麦秸秆的厚度、直径等参数进行测量,秸秆的物理及力学性质参数见表2。

表2 小麦秸秆主要物理和力学性质参数Tab.2 Main physical and mechanical parameters of wheat straw

秸秆受力发生变形,形变达到一定程度后不可恢复。秸秆受力发生弯曲,秸秆的变形随着施加作用力的增加而增加。悬臂弯曲时,秸秆发生不可恢复永久变形时的作用力为0.84 N,此时秸秆变形挠度为39 mm;简支弯曲时,秸秆发生永久不可恢复变形时的作用力为25.94 N,此时秸秆变形挠度为12 mm。

无论秸秆以悬臂或者简支方式受力,若施加力未达到一定值时,秸秆的变形都可以恢复,秸秆的这种弹性恢复能力导致防堵机构将秸秆水平拨离苗带后秸秆群体的短时间急剧压缩极易回填苗带阻碍播种。基于秸秆的此力学性质,设计阿基米德螺线型拨草轮,利用曲线引导秸秆克服压缩移出苗带,实现秸秆群体的层叠式堆积,缓解水平压缩,减少秸秆回填。

2.2 秸秆动力学分析

如图4(图中v为秸秆的合速度,m/s)所示,螺旋拨草轮工作时,位于拨草轮前方的目标秸秆个体在初始阶段受到来自周围秸秆的挤压力、拨草轮摩擦力等作用,在各作用力作用下沿着拨草轮的螺旋外轮廓线向上滑移并随拨草轮旋转运动;在此过程中,目标秸秆运动速度逐渐增加。目标秸秆在拨草轮作用下运动至拨草轮侧方后,周围秸秆对目标秸秆的作用力变小,目标秸秆在渐大的离心力和渐小的秸秆挤压力等作用下,沿斜上方被向外抛出。每个秸秆个体皆以类似运动方式运动,秸秆群体的运动形式呈流动状。在阿基米德螺线型拨草轮作用下,秸秆群体不断地向苗带侧呈分层式集堆,有效清除了播种时苗带内的秸秆。

图4 秸秆受力与运动分析Fig.4 Force analysis and motion analysis of straw

如图4a所示,目标秸秆受到来自周围秸秆的作用力,其沿拨草曲面切线和法线方向的合力分别为

(3)

式中Fsn——周围秸秆对目标秸秆沿拨草曲面切线方向的合力,N

Fst——周围秸秆对目标秸秆沿拨草曲面法线方向的合力,N

Fs3——侧方秸秆对目标秸秆水平的推力,N

Fs2——上方秸秆对目标秸秆向下的压力,N

αn——拨草曲面的螺旋升角,(°)

而目标秸秆受到来自拨草轮曲面的沿曲面切线和法线方向的力分别为

(4)

(5)

式中Fm3——拨草轮曲面对目标秸秆沿拨草曲面切线方向的摩擦力,N

Fm1——拨草轮曲面对目标秸秆沿拨草曲面法线方向的作用力,N

μ——秸秆与拨草轮之间的摩擦因数

K——目标秸秆受到的科氏力,N

s——目标秸秆质点动坐标值,m

t——时间,s

m——目标秸秆的质量,g

ω——拨草轮的旋转角速度,rad/s

在拨草轮曲面和周围秸秆共同作用下,目标秸秆沿螺旋拨草曲面向上滑移,结合式(3)和式(4)可得目标秸秆沿拨草曲面切线方向运动的微分方程为

(6)

在目标秸秆与拨草轮曲面接触初期,前方秸秆对目标秸秆向后的推力Fs1和拨草轮对目标秸秆沿前进方向的推力Fm2基本为一对平衡力。但当目标秸秆在拨草轮作用下运动至拨草轮侧方以后,周围秸秆对目标秸秆的作用力变小,目标秸秆在离心力Fa的作用下,沿斜上方被向外抛出,离心力为

Fa=mrnω2

(7)

式中rn——不同高度作用点的旋转半径,mm

拨草曲面体的竖直投影外轮廓线为阿基米德螺线,其极坐标方程为

(8)

式中θn——螺旋线上不同高度作用点相对于最低作用点的旋转角,rad

如图4b所示,阿基米德螺线型拨草轮螺旋线上各点的水平圆周速度为

vr=ωrn

(9)

拨草轮螺旋线上不同高度作用点,所对应的半径相同的圆柱面上的螺旋轮廓线切线方向与水平面之间的夹角αn为

(10)

式中l——螺旋线旋转180°的垂直旋升距离,mm

目标秸秆相对于作用点沿螺旋轮廓线切线方向的相对速度vk沿对应半径的圆柱螺旋线切线方向的分速度vk1为

(11)

式中k——滑移系数,k<1

依据合速度与分速度的正交分解关系,可得

(12)

vk2=vk1tanβ

(13)

式中vk2——vk指向旋转中心方向的分速度,m/s

β——分速度vk1与速度vk之间的夹角,(°)

图4b中,螺旋拨草轮工作时,在秸秆沿着螺旋外轮廓向上滑移的过程中,秸秆相对于拨草轮的运动会产生一个向后的分速度,即vk2,此分速度可以缓解由于机具的作业前进速度vs而引起的向前推拥秸秆现象。

3 秸秆运动定量分析

运用离散元分析软件EDEM 2.7建立秸秆-土壤-防堵机构相互作用的仿真模型,如图5所示。仿真共生成60 000个土壤颗粒和2 400个秸秆颗粒(36、76、116 mm秸秆颗粒各800个)。选用的土壤颗粒半径为5 mm,秸秆颗粒半径为3 mm、球心间隔为5 mm;仿真过程中使用的防堵机构及土壤、秸秆颗粒的材料参数和相互接触参数参照文献[20-21]。仿真初期,以H-M bongding模型生成土壤颗粒,然后在其表面以自然堆积状态生成秸秆颗粒。

图5 秸秆-土壤-防堵机构相互作用模型Fig.5 Simulation model of straw-soil-anti-blocking mechanism interaction

3.1 单个秸秆的运动

选择一秸秆作为秸秆示踪器,追踪其在不同时刻的运动,见图6。仿真开始时,该秸秆静止位于防堵机构前方地表;后在防堵机构和周围秸秆群体的综合作用下,以一定的速度沿着机构旋转方向攀升;之后,秸秆在渐大的离心力和渐小的秸秆支撑力作用下被抛出。此秸秆示踪器的运动验证了本文的引导秸秆攀升的防堵思路。

图6 秸秆在不同时刻的运动位置Fig.6 Location of straw particle at different time

3.2 秸秆群体的运动

利用建立的秸秆全覆盖模型,对阿基米德螺线式防堵机构工作范围内所有秸秆颗粒的运动进行追踪。仿真开始前随机生成的秸秆颗粒位置为秸秆初始位置;仿真结束后记录每个秸秆颗粒的最终位置,即为该秸秆终了位置。仿真开始前,所有秸秆在垂直方向主要分布在130~180 mm范围内,其中36、76、116 mm秸秆在此范围的比例分别为95.5%、95.1%和88.4%。仿真结束后,36、76、116 mm的秸秆在此范围的比例分别降为56.6%、47.4%和39.1%。而31.2%的36 mm、46.8%的76 mm和55.9%的116 mm秸秆最终位置在180 mm以上范围内。

对180 mm以上范围的秸秆,以垂直坐标增量为10 mm进行秸秆垂直位置的进一步细分,见图7。 3种长度的秸秆在垂直方向上的分布相对比较均匀,且越长的秸秆上升比例越大。图中秸秆群体在垂直方向的分布证实了防堵机构作用后的秸秆充分利用了苗带侧的垂直空间,缓解了秸秆的局部集中,验证了本文的实现秸秆上升层叠的防堵思路。

图7 秸秆的垂直分布Fig.7 Vertical distribution of straw

4 田间试验

4.1 试验条件

试验于2018年7月7日在山东省农业机械科学研究院章丘试验田进行,该试验田常年作业模式为小麦玉米一年两熟。试验时秸秆覆盖量1.43 kg/m2,秸秆含水率为19.4%。土壤密度为1.72 g/cm3,0~5 cm、5~10 cm土层内土壤平均含水率分别为11.5%和12.5%,土壤紧实度为1.23 MPa。

4.2 试验方法

防堵作业性能中的机具通过性和晾籽率指标及测试方法参照文献[22];另外加入了秸秆清除率指标[22],考查阿基米德螺线型防堵机构对秸秆的拨撒清除能力。

4.3 试验结果

阿基米德螺线型防堵机构安装在免耕播种机机架上的田间作业效果见图8。

图8 装有防堵机构的玉米免耕播种机作业效果Fig.8 Sowing effect of no-till maize planter equipped with Archimedes spiral anti-blocking mechanism

4.3.1机具通过性与晾籽率

在播种过程中,阿基米德螺线型防堵机构作业顺畅,未发生中、重度堵塞及晾籽。

4.3.2秸秆清除率

防堵机构在不同工作参数下工作时的秸秆清除率见图9。不同前进速度下对应秸秆清除效果最优时的工作转速不同:当机具前进速度较低(2 km/h或4 km/h)时,3种机构转速下的秸秆清除率对比显示低转速(400 r/min)时的秸秆清除率最高;当机具前进速度高于4 km/h时,防堵机构转速为600 r/min与各前进速度搭配作业的秸秆清除效果最优。旋转部件转速越高,对周围秸秆的扰动范围越大,因此防堵机构的最佳工作转速并不是在机构转速最高时。

图9 机构不同转速下的秸秆清除率Fig.9 Straw clearance rate at different rotational speeds

对于同一转速下的秸秆清除率而言,清除率随着前进速度的变化无明显趋势。但是相同转速下对应秸秆清除效果最优的前进速度相同,即防堵机构转速为400、600、800 r/min时,最大清除率都发生在前进速度为7 km/h时。

综上所述,防堵机构最佳工作参数为前进速度7 km/h、转速600 r/min,这与式(1)的结论相符。

4.3.3与其他防堵机构对比

与课题组设计的圆辊拨爪式防堵机构及某商品化防堵机构的作业效果进行对比,2/3型圆辊拨爪式防堵机构作业顺畅,未发生中、重度堵塞及晾籽,秸秆清除率为86.7%,出苗率为98.2%;某商品化防堵机构发生了1次严重堵塞,晾籽率为1.6%,秸秆清除率为78.5%,出苗率为78.9%[23]。

本文设计的防堵机构作业顺畅,未发生中、重度堵塞及晾籽,秸秆清除率为92.6%,出苗率为97.4%。

5 结论

(1)提出了分拨引导的防堵思路,通过引导秸秆攀升、实现上升层叠的方式,充分利用苗带两侧的垂直空间,实现有效防堵。基于此思路,设计了阿基米德螺线型防堵机构,并进行了试验。

(2)对秸秆运动的分析表明,阿基米德螺线型拨草轮能够引导秸秆沿拨爪上升,并随拨草轮旋转,之后沿拨草轮旋转方向抛出,能够缓解由于机具前进速度引起的向前堆拥秸秆现象。

(3)通过离散元仿真对秸秆个体和秸秆群体的运动进行追踪,进一步证实本文设计的机构能够引导秸秆实现在垂直方向上的运动,充分利用苗带侧的垂直空间。

(4)田间性能试验及对比试验表明,机具通过性良好且无晾籽发生,最佳工作参数为前进速度7 km/h、转速600 r/min。田间作业性能优于团队前期设计的圆辊拨爪式防堵机构及某商品化防堵机构。