B50EV低压电气系统改进设计

2019-09-10徐东平白国军林菁葛亮

徐东平,白国军,林菁,葛亮

(广东省珠海市质量计量监督检测所,广东珠海 519000)

0 引言

B50EV是在传统车基础上,通过搭载驱动电机和动力电池面向北方“私人购车补助”计划而开发的一款纯电动轿车,满足北方示范运行需求。

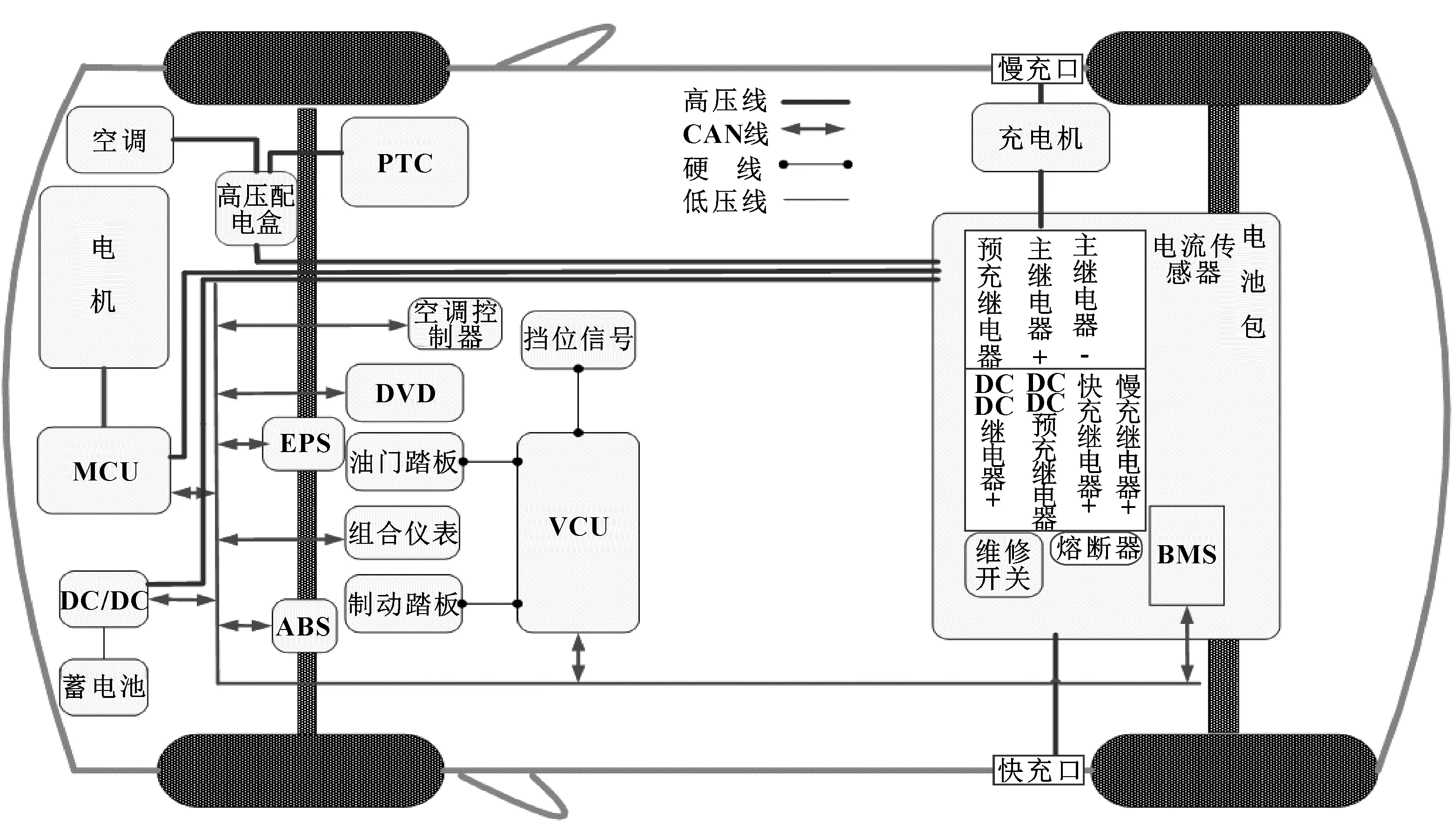

汽车电气系统是现代汽车的重要组成部分,对整车电气系统进行设计研究具有重要的实际意义及应用价值[1]。传统车整车电气系统主要包括:电源系统,点火系统,仪表系统,信号系统,照明系统,辅助系统,电子控制系统等子系统。纯电动车整车电气系统主要是在传统车基础上改进电源系统、仪表系统和电子控制系统,新增动力电池系统、动力电机系统、充电系统和整车控制系统,动力拓扑图见图1。

图1 B50EV动力系统拓扑

电气系统改进设计目标[2]:解决B50EV搭载车在试制试验中出现的问题,建立完善的低压电气系统,匹配全新的电驱动系统,满足各新增总成的配电需求及整车网络通信需求,实现电气高低压产品自主、资源可控。

1 搭载车电气问题解决

搭载车存在的主要电气系统问题包括:慢充口盖唤醒开关频繁失效,导致充电唤醒继电器无法吸合;或继电器一直保持吸合状态无法断开,车辆无法Ready;充电时使用车载充电机通过二极管盒给低压系统供电,方案存在问题等。

1.1 慢充口盖唤醒开关接触不良问题

1.1.1 问题描述

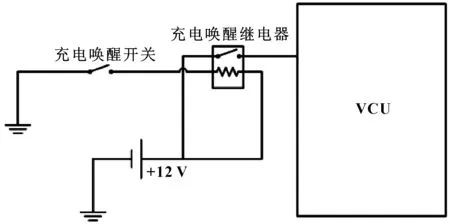

搭载方案的VCU充电唤醒是通过慢充口盖唤醒开关驱动的继电器给VCU输入高电平信号使其唤醒并进入充电状态(如图2所示)。当唤醒开关机械结构失效保持弹出状态无法收回时,继电器始终吸合,VCU也进入充电状态,点火开关启动时车辆无法正常启动。当唤醒开关无法弹出时,无法唤醒VCU,无法充电。

图2 搭载方案充电唤醒示意

1.1.2 问题分析

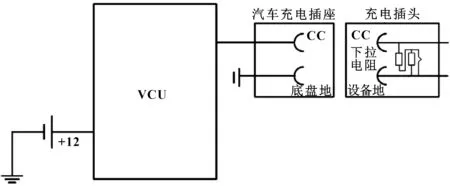

应用碰头开关的机械结构给VCU发送充电唤醒信号,会因开关本身故障或充电口盖变形问题导致故障。因为充电口盖的钣金结构不是量产件,无法保证精度,因此导致问题出现频率较高,且维修困难,无法彻底解决,只能通过插拔充电唤醒继电器控制充电唤醒信号。因此将充电唤醒方案改为使用充电枪中的CC信号唤醒VCU,由于搭载方案VCU不由常电供电,因此将VCU供电方式改为常电供电;接收充电唤醒信号时,VCU可以自身吸合继电器实现充电的唤醒功能(如图3所示)。

图3 改进方案充电唤醒示意

1.1.3 方案优化

(1)取消充电唤醒开关,通过充电插座和充电枪的连接,给VCU一个低电平的充电唤醒信号(CC信号);(2)将VCU供电方式改为常电供电,具备控制继电器实现充电的唤醒功能。

1.2 慢充状态低压系统供电问题

1.2.1 问题描述

搭载方案利用充电机的直流转换功能,慢充时由车载充电机通过二极管盒给低压系统输出12 V电压,为低压系统供电(如图4所示),产生了以下问题:

(1)二极管盒防水性能较差,只能布置在驾驶室内,布置空间紧张。

(2)因充电机布置在行李箱中,线束需从行李箱连接至前机舱,线束长度较长,且需要增加车身线束与前部线束的对接连接器。

(3)因电流较大,使用小线径的线束连接会导致压降,并增加功率损耗;使用大线径的线束连接会导致走线困难,增加了线束的质量及成本。

(4)装配线束时需要将线束上的端子分别用螺栓紧固到接线柱上,影响生产效率。

图4 搭载车充电状态低压系统供电示意

1.2.2 问题分析

(1)B50EV高压系统中已经有DCDC为低压系统供电,如慢充时DCDC工作,则充电机无需具备交流转直流功能。

(2)B50EV搭载车方案中,DCDC由MCU供电并控制,因此如需DCDC工作,MCU也必须上电,充电时动力电池到MCU的主回路高压上电,存在安全问题。因此需要改进高压系统原理,DCDC和MCU正极由不同的高压继电器供电,两个高压继电器由VCU控制;进入慢充状态时,使DCDC正极继电器处于吸合状态,MCU正极继电器处于断开状态。

1.2.3 方案优化

(1)优化高压系统原理,分离动力电池DCDC和MCU的高压回路,正极由高压两个继电器分别控制,由VCU控制。

(2)优化控制策略,充电时DCDC工作为低压系统供电并为蓄电池充电。

(3)取消了二极管盒及其大线径的连接线束、连接器,降低了成本及质量。

2 整车电气系统改进设计

2.1 蓄电池容量确定

蓄电池是储存汽车行驶时由发电机产生电能的化学储存器,也是启动发动机和供给电气系统各电器、电子部件电能所必需的[1,3]。传统车的整车电气系统电平衡是考核发电机、蓄电池以及用电设备之间匹配设计合理性的主要方法与手段;由于纯电动车的特殊性,动力电机由动力电池供电并工作,无需起动机带动,因此蓄电池不需要为大功率的起动机供电,根据静态电流来确定蓄电池容量即可。整车静态电流是指车辆点火开关关闭后,连接蓄电池常电的一些控制装置仍然有电流消耗(休眠后),电流数值通过优化可以调整但不可消除,这个电流称为静态电流,俗称漏电流或暗电流。为了保证车辆在放置一段时间内能正常发动,所以对整车静态电流进行了规定。设计整车电气系统时,静态电流按照式(1)进行计算:

Is×2 160 h/(A×0.5)<1.0

(1)

式中:Is为整车静态电流(A);A为蓄电池容量(A·h);90天为调研数据参考值,折算成2 160 h。

整车静态电流目标值要求小于10 mA,代入式(2)、式(3)进行计算:

0.01×2 160/(A×0.5)<1.0

(2)

A>2×0.01×2 160=43.2(A·h)

(3)

根据上面计算结果,当暗电流为10 mA时,选取容量为45 A·h的蓄电池可以满足长时间停车时整车的供电需求。考虑到当纯电动车的高压动力系统失效或DCDC发生故障时,DCDC停止工作无法为整车提供低压电源,此时需要蓄电池为整车低压系统供电,并保证能够在持续1 min时间内提供停车熄火所需的电流,因此需要根据此时较大功率的电气负载(如EPS)计算蓄电池容量。经计算需要容量28 A·h的蓄电池,根据静态电流确定的蓄电池容量满足此需求。使用45 A·h的蓄电池取代B50传统车上使用的60 A·h蓄电池,体积减小,降低了成本,减轻了整车质量。

2.2 DCDC输出电流确认

DCDC具有将DC330 V高压转换为DC14.5 V低压的电压转换功能[4],在任何驾驶工况下为低压系统提供足够的电量,并提供足够的电流为蓄电池充电。传统车发电机的电流输出能力与发动机转速等条件相关,而DCDC则可以不受这些条件的限制衡流输出,因此DCDC的电流输出特性优于发电机,且效率高于发电机。

根据负载实际使用的时间长短将负载分为三类:连续工作负载,如仪表、VCU等;长时间工作负载,如灯光、暖风电机等;短时间工作负载,如转向灯等。在计算电平衡时,首先确定负载的加权系数,然后用加权系数对负载电流进行等价修正,修正结果作为负载的实际电流进行电平衡计算。

在B50EV优化设计工作中,暂不具备电平衡计算的条件,在目前A0EV项目工作中,作者将对整车负载电流进行计算,并通过功能样车的试制和试验进行验证,形成规范的纯电动车DCDC电流输出电流计算方法。

2.3 配电盒方案设计

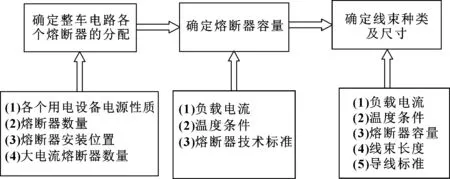

电源分配就是给整车各用电器分配所需要电流和电压。B50EV电源配电在传统车电源配电基础上进行改进设计,以满足新增低压电气部件配电要求。电源电路的设计要点是如何组成蓄电池周围的电路。即以蓄电池为起点,所有用电设备如何以并联形式组成电路。根据各用电设备选择各自熔断器和相关导线,从而完成整车电路中电源电路的设计,各个电气装置的电路连接在整车各个熔断器线路的下游,电源电路的核心是配电盒。电源电路设计流程如图5所示。

图5 电源电路设计流程

按照电源系统对各个负载进行分类,确定整车电路中各个用电装置(负载)属于哪种电源,确定后将各用电装置分配到各自相应电源之下。系统电源分为4种:蓄电池电源(常电);点火开关“ON”档电源;点火开关“ACC”档电源;点火开关“START”档电源。

在确定普通熔断器分配方案之前,一般要根据电气功能来确定熔断器数量,然后对已确定的熔断器进行合理分配。分配原则是:一个熔断器带一个负载。当一个熔断器熔断后,尽量不影响/少影响其他负载工作。目的是保护其下游导线。

由于蓄电池距离各个熔断器之间的距离比较远,为了保护这部分导线,在靠近蓄电池位置设置大电流熔断器(在电源配电盒中),大电流熔断器将多个熔断器汇总到一起承担大电流。

熔断器额定电流值确定公式(23 ℃):

(1)普通熔断器额定电流值:

IL/Irp≤0.7

(4)

式中:IL为熔断器下游负载电流(A);Irp为普通熔断器额定电流(A)。

(2)大电流熔断器额定电流值:

IL/Irb≤0.5

(5)

式中:Irb为大电流熔断器额定电流(A)。

根据普通熔断器的额定电流温度变化率(0.15 %/℃)、大电流熔断器额定电流温度变化率(0.18 %/℃),对熔断器额定电流进行修正。

由熔断电流和电源电压计算容许导线电阻:

RT=V/If

(6)

式中:RT为容许导线电阻(Ω);V为电源电压;If为熔断电流。

由该支路的导线电阻即可计算导线的理论长度。如果导线的实际长度大于要求的长度,要将导线截面加大一个等级。正常情况下,用以上方法选定熔断器和导线截面积比较准确但方法相对复杂,表1为一般熔断器与导线的选择方法,然而原则上需要通过整车试验测量各导线的温升,在危险部位进行短路试验来确认所选择的导线的使用安全性。

表1 熔断器与导线的选择方法

备注:○表示推荐;△表示不推荐,但是使用上没有问题;×表示不推荐。

经分析,决定保留原车前舱配电盒及驾驶室配电盒,取消发动机系统、变速箱系统、燃油泵、冷却系统的配电功能,在前舱配电盒增加保险和继电器。根据各用电装置的功能将BMS、MCU、充电机、真空泵、高速风扇、低速风扇分配至常电电源,将其保险布置在前机舱配电盒中,并分别增加继电器控制;将EPARK、空调控制器、防盗控制器分配至ON档电源,将其保险布置在驾驶室配电盒中;整车控制器同时由常电和ON档电供电,并使驾驶室配电盒中的原车主继电器作为电驱动系统的主继电器,由VCU控制为自身提供ON档供电,主继电器输入端由常电供电,其保险布置在驾驶室配电盒中。

2.4 低压电气原理

根据B50EV各新增总成的电气原理、各负载电源分配方案,全新设计低压电气是在B50传统车的电气原理基础上,取消发动机、变速箱部分,增加了VCU、BMS、MCU、车载多媒体等部分,为电线束的设计奠定了基础,也为试制样车的调试工作提供了参考。

2.5 电线束设计

汽车电线束是实现汽车内部各电气设备相互连接并发挥其功能的零件。它就像人的神经一样在汽车中起着重要作用。特别是现代汽车工业的高速发展,电控系统的广泛应用对汽车电线束的设计提出了更高更新的要求。汽车电线束在整车中的作用是为用电设备提供电源和地,同汽车上某些开关、继电器及控制器结合起来实现对电气设备的功能控制。

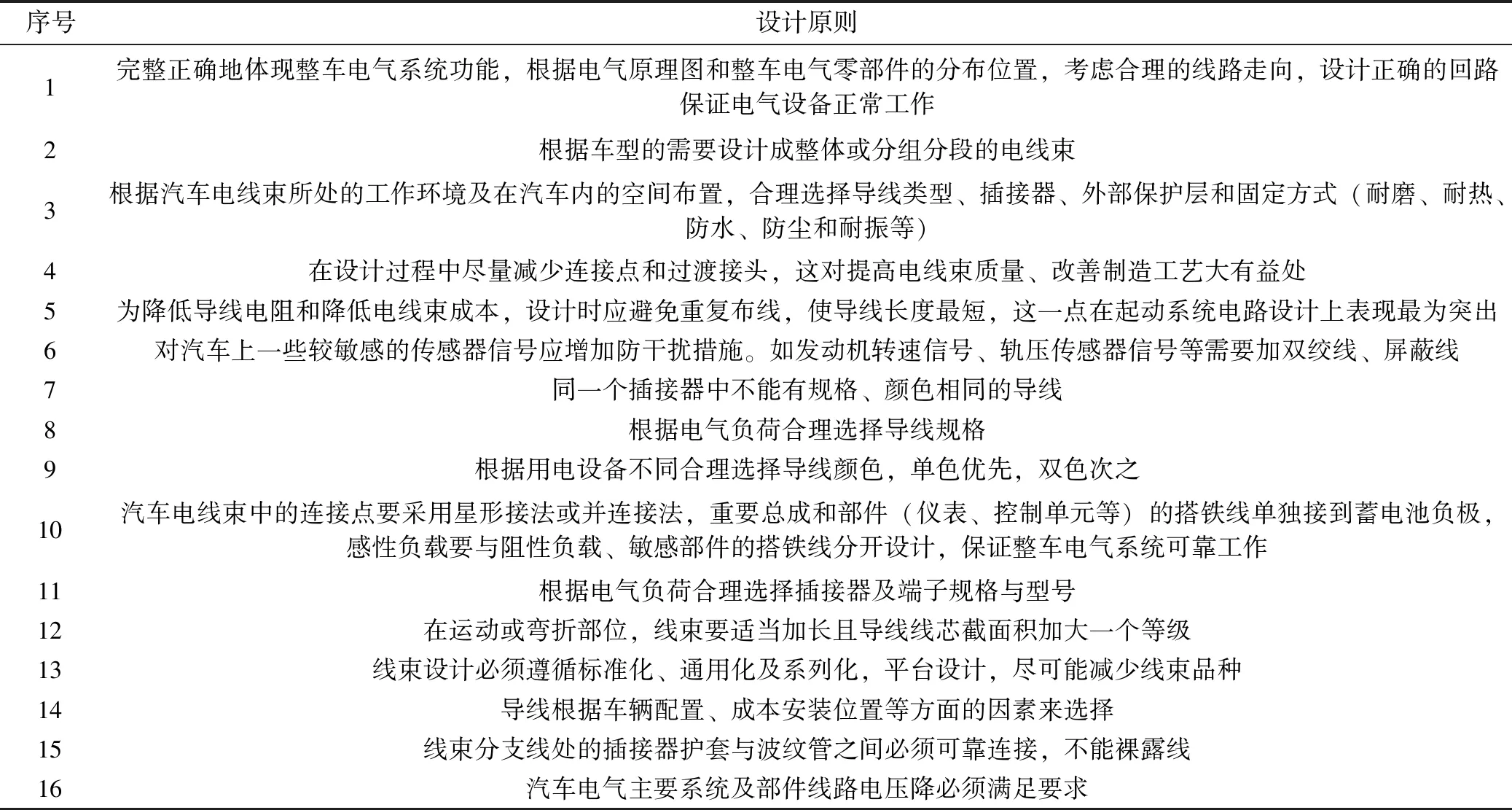

电线束设计原则见表2。

表2 电线束设计原则

B50EV低压电线束主要改进内容见表3。

表3 低压电线束主要改进内容

改进设计后的电线束,在美观的同时加强了装配性、安全性、可靠性,通过了样车试制及道路试验的验证。

3 结论

通过B50EV电气系统优化设计,完善了电气配置及功能,解决了B50EV搭载方案出现的几项问题,优化了电气系统原理,满足整车电平衡要求,通过试验和分析,并通过了实车验证。纯电动汽车蓄电池容量可以根据静态电流计算,并需要保证能够在持续1 min时间内提供停车熄火所需的电流。本文作者提出了DC/DC工作电流计算方法,需要在未来的工作中进行验证,最终形成纯电动汽车的电平衡计算方法。通过低压电气原理图和电线束的优化设计,增强了电气系统的可靠性、安全性。在将来的工作中,还需要不断完善细节,保证设计文件规范化、系统化、标准化,建立纯电动汽车电源配电方案设计流程,让纯电动汽车的电气系统设计逐渐走向成熟。