车用电磁阀的设计研究

2019-09-10刘曈昽马文科刘英山

刘曈昽,马文科,刘英山

(西华大学汽车与交通学院,四川成都 610039)

0 引言

电磁阀在液压与气动系统的整个工作过程中起到了举足轻重的作用。电磁阀产品涉及的物理学领域较多,内容较抽象,制造和装配的工艺较复杂,这也是国产电磁阀一直需要攻克的重点及难点问题。因此多数环节都会成为影响产品设计性能的关键。在电磁阀产品设计过程中,合理布置产品设计结构和选取最优设计方案对产品的输出性能有着十分显著的影响。

1 设计原则

普通电磁阀在工作过程中,电磁力的保持是通过消耗电能来维持[1]。根据磁场磁化作用的特性和设计要求,为减少设计体积、提高工作效率,一般只利用磁场吸引力作为电磁阀工作原理的基本依据。相比利用排斥力作为基本原理而言结构更简单、工作更可靠。

车用电磁阀产品的使用主要针对发动机空气流量控制、燃油系统的供给量控制和热管理系统中的导热剂流量控制等。由于汽车产品在设计过程中空间较为有限,在工作过程中的工况较为复杂,所以车用电磁阀必须工作可靠、尺寸合理、节能环保。

发动机的进气系统有这样几个环境特点:震动较剧烈、气体压力波动较大、气压波动频率范围较广、对于自然吸气发动机表现为负压进气等。

2 基本原理

电流的磁效应是电磁阀工作的基础,而电磁场的基本特性在电磁阀的设计过程中也需要重点考虑,电磁力的表现分为吸引力和排斥力。而这两种效果力都可以作为设计电磁阀工作的力学基础。但由于工程上排斥力的产生和控制比吸引力复杂,所以一般选取电磁吸引力作为设计理论基础。工作过程中,通过结构件将电磁吸引力传递给最终的工作执行件——阀芯,实现控制阀门开启和闭合。

阀芯的工作过程是通电螺线管在通电过程中使螺线管内的工作执行件磁化形成磁极,使磁极与磁极之间在磁场作用下形成相对作用力而驱动阀芯工作。依据电磁阀初始状态和电磁阀所承担的工作任务,电磁阀产品一般分为常闭型和常开型。

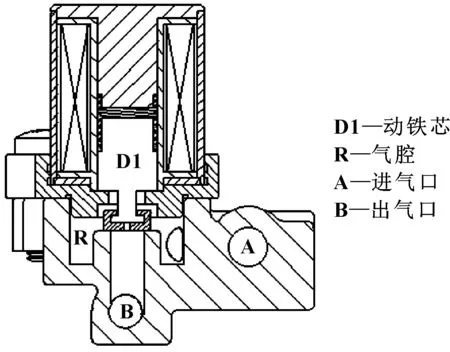

2.1 常闭型电磁阀结构

图1所示的结构设计方案已取得专利。在未通电的情况下阀芯通过弹簧的机械回复力使阀门保持关闭的状态,通电时在电磁吸引力的作用下将动铁芯拉起使阀门处的通道打开,原理如图1所示。

图1 常闭型电磁阀一般结构

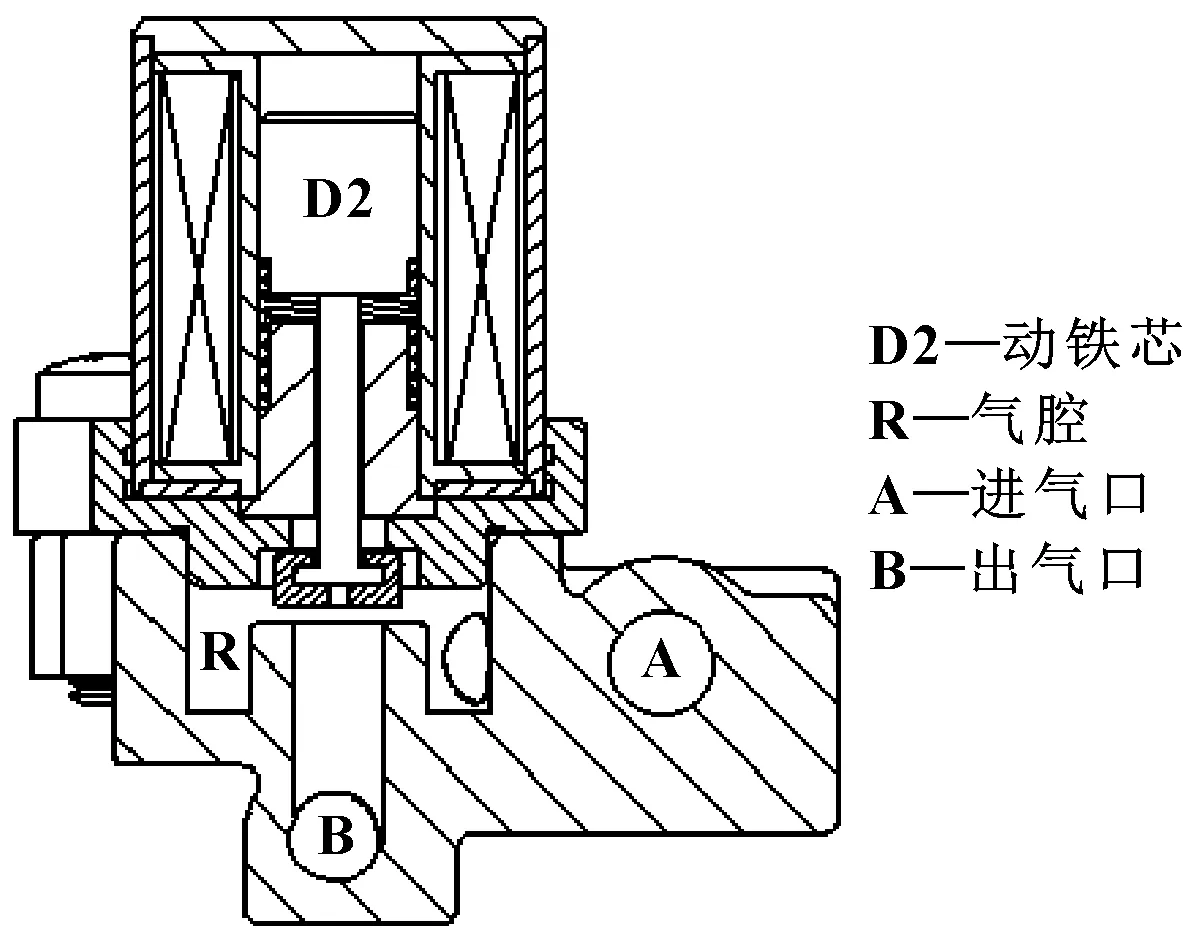

2.2 常开型电磁阀结构

常开型电磁阀与常闭型电磁阀相反,在通电时要使阀芯将阀门通道封堵,而未通电时在机械回复力的作用下使阀门保持畅通。通电时要使阀芯运动至使阀口封堵的状态,这时需要一个推力来推动阀芯从初始位置运动到封堵位置,由于电磁排斥力运用较为复杂而一般只利用吸引力来拉动执行件运动,需要将电磁吸引力的拉力通过机构转化为推力来推动阀芯运动[2],设计方案如图2所示。

图2 常开型电磁阀一般结构

3 设计过程中的重难点问题

为了满足更高要求的性能,实现体积小、质量轻、功耗低、精度高、易维护、寿命长等特点,产品整体输出性能的好坏遵循“木桶效应”,所以设计过程需要对重难点环节进行逐一加强。

3.1 电磁力计算方法

工程计算方法主要是在产品设计初期计算电磁铁的电磁力,对结构参数进行优化设计减少产品试制周期。工程上电磁力的计算通常包括3种方法:经验公式法、磁路分割法和有限元法。

(1)经验公式法[3-4]

稳态工作时电磁铁的吸力:

(1)

式中:N为绕组匝数;I为电流强度(A);S为磁路截面积;δ为气隙长度(m);Kr为磁漏系数(根据经验一般取1.2~5.0)。

经验公式法的计算较为简单,但计算精度一般不高,需要有较多的经验设计参与。

(2)磁路分割法

磁路分割法的基本原理与电路原理类似,存在串联和并联两种连接方式。但在计算过程中磁阻的计算会对电磁吸力的计算造成严重的影响。将整个磁路通过气隙分割成若干个具有简单几何形状的磁体,通过公式计算各部分的磁阻,再通过各部分的连接关系确定总磁阻[5]。其中磁阻的计算公式为

(2)

式中:R为磁阻;μ为导磁介质的磁导率;Lm、Sm分别为磁介质的长度和截面积。

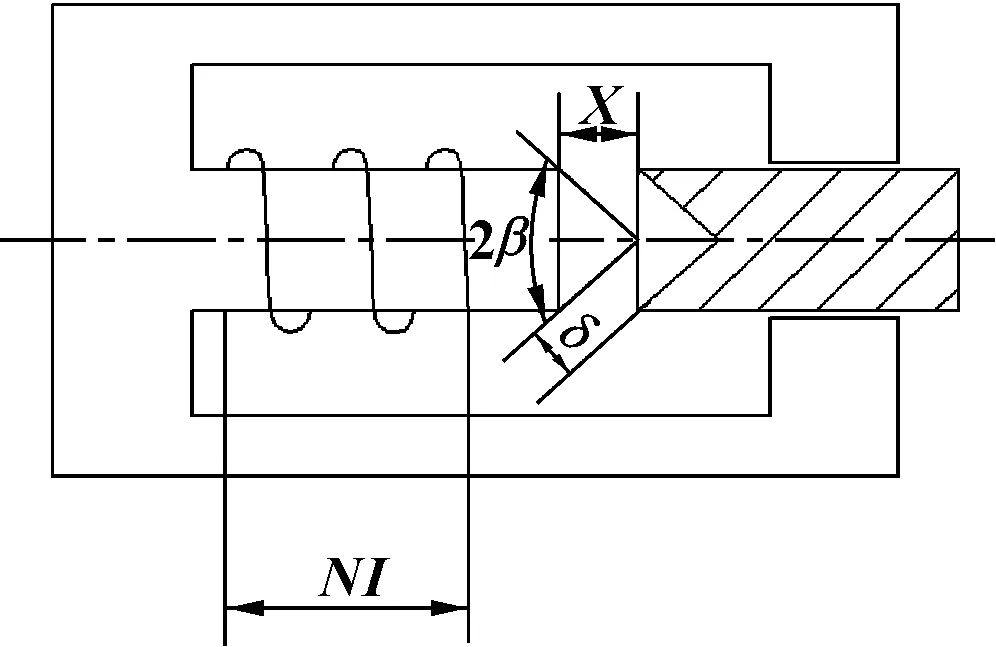

设计过程中磁阻的计算与电阻的计算非常类似。对于有螺线管结构的滑阀,一般根据励磁电压、线圈匝数和漆包线线径,可以确定电磁阀的最小结构尺寸。

(3)有限元法

计算电磁铁吸力通常是采用经验公式法,但经验公式法一般只能反映某些特定的结构,不能直观地表示磁场的分布状况。对于一些较复杂的结构往往计算结果与实际差异较大,而不同材料的选用也会带来很大的差异。有限元法可以模拟和仿真实况特征,直观地描述器件在工况中的场强分布和磁漏情况,可以对设计结构做出较有效的评估[6]。

有限元法在实际运用中有着较显著的优势,模拟结果既能考虑到材料的非线性特征,也能较准确地解算出磁漏效应和磁场的空间分布。而磁路分割法一般用于设计初期的评估,可以较明显地反映和确定磁势降低的主要结构区域。而经验公式法的使用需要设计者有较多的设计经验才能保证产品的设计质量,一般来说经验公式法较为简单[7-8],但不太容易准确评估设计方案的可靠性。

3.2 气隙对执行件电磁吸力的影响

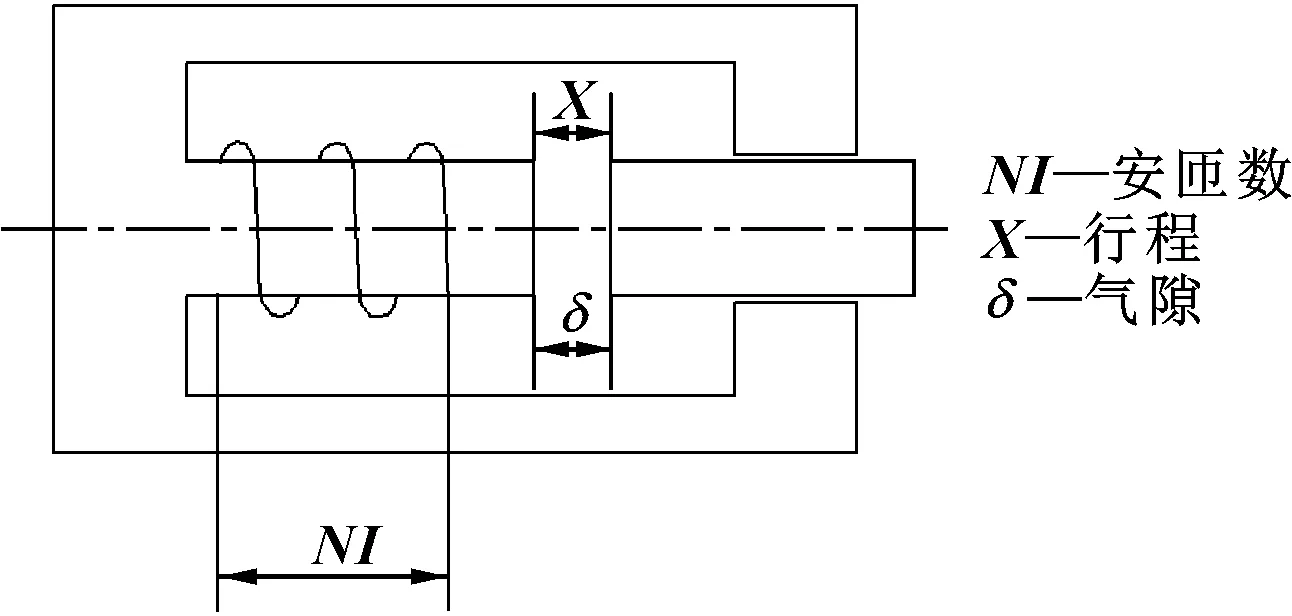

通常电磁滑阀所用的磁极式电磁铁直接驱动执行件工作,所以要有足够的吸力和良好的反力匹配特征十分重要[9-10]。在设计过程中选择合理的磁极结构,形状、行程和气隙则是重点因素。

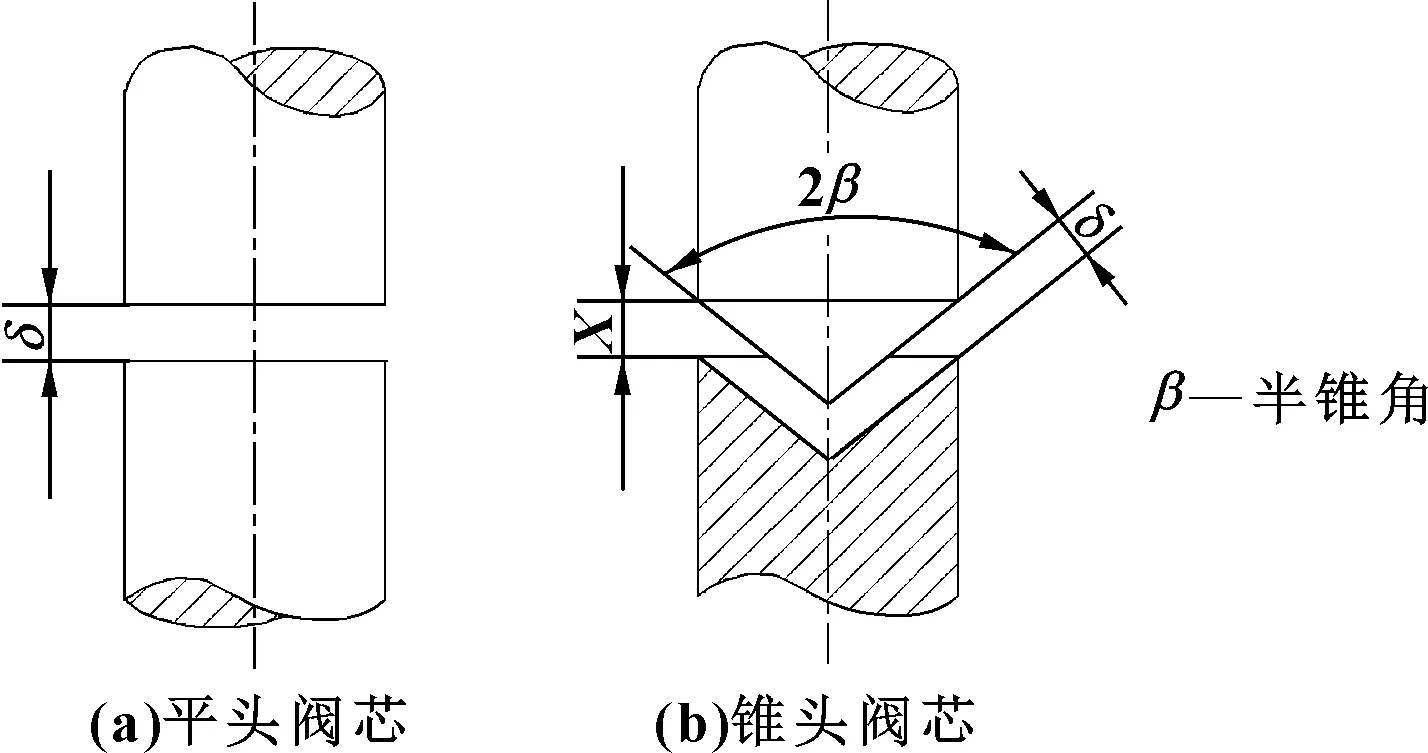

从图3可知,平头动铁芯的行程和气隙是相等的,所以阀芯最大运动距离即为气隙长度。

图3 平头动铁阀阀芯结构

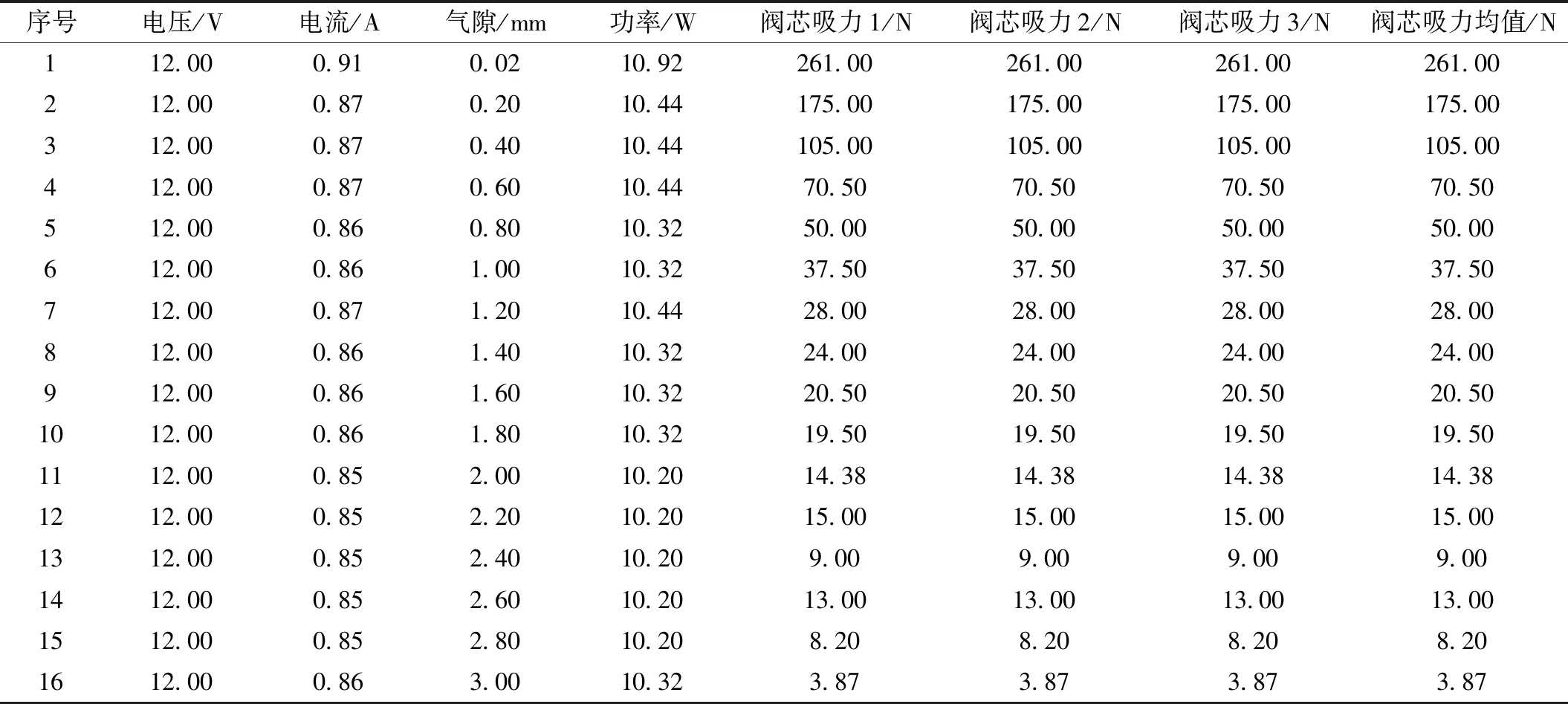

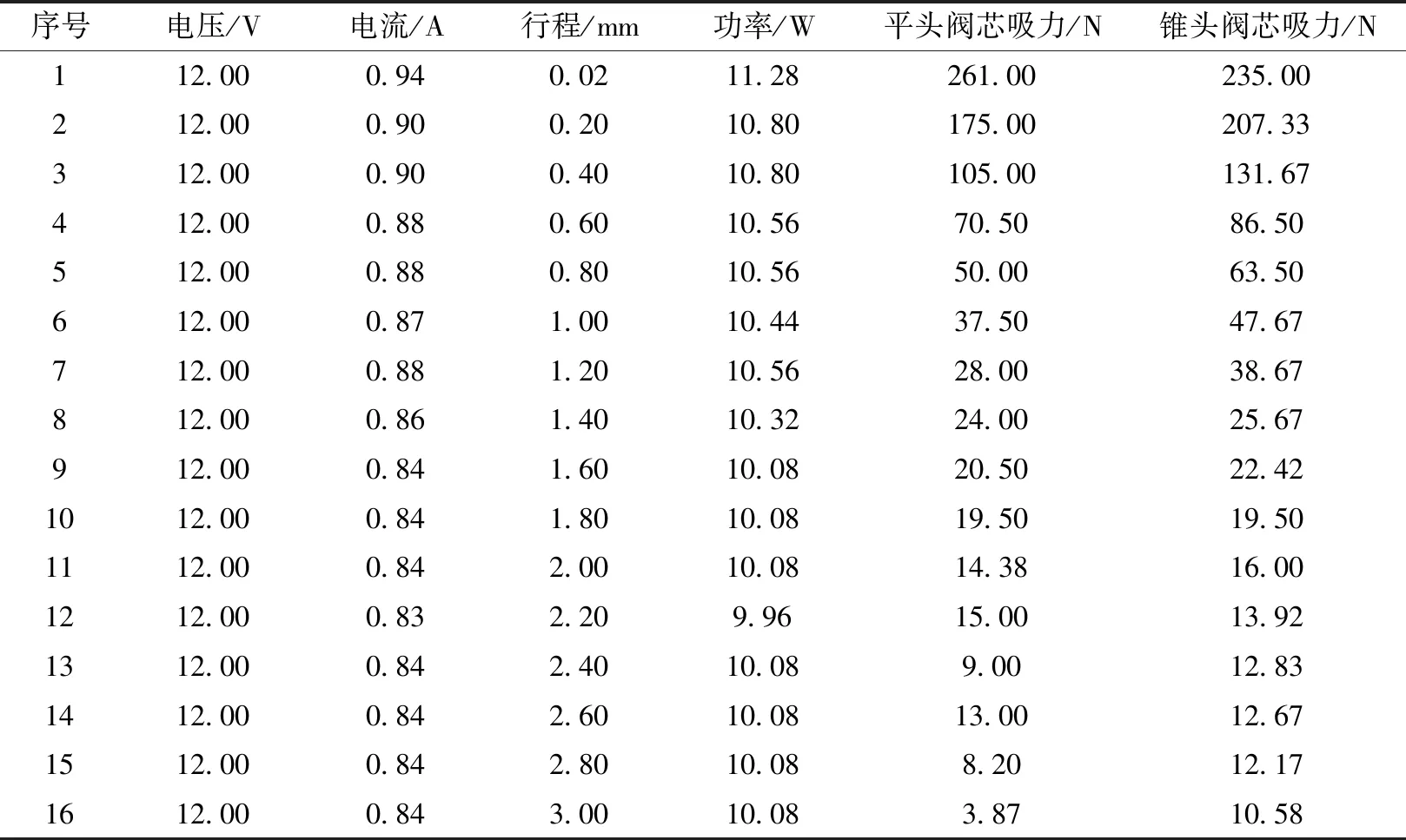

表1为某一尺寸平头动铁芯吸力随气隙变化的测试数据。平头动铁芯结构的电磁吸力随气隙的减小而迅速增大,因此在保证电磁阀最大行程不变的条件下可以通过采取一定的措施减小气隙来增大电磁阀的电磁吸力[11-12]。在近距离作用过程中电磁吸力随气隙增大而迅速减小,由于近距离变化的时候作用力衰减较快[12],所以设计阀芯运动行程时需要提高设计精度以保证产品的可靠性[13]。

表1 平头阀芯的吸力随气隙变化的测试数据

3.3 阀芯锥角对执行件电磁吸力的影响

为增大电磁作用力,根据磁场折射定理设计出锥头阀芯以满足更高的设计要求[14]。图4为阀芯的两种设计方案。如图4(b)所示在合理的锥角设计下,可以满足阀芯行程大于气隙的条件。亦可达到在同样的工作行程下增加电磁作用力的效果。

图4 阀芯类型

图5为锥头阀芯的设计方案,由于实际制造过程中一定会产生形位公差导致配对件的锥型面不能完全接触,且圆锥锥尖在相对运动过程中可能会划伤配合面引起较多的磁场散射[15-16],所以在实际制造过程中将锥尖钝化,并在配对件上留有过孔,如图6(a)所示。

图5 锥头阀芯结构

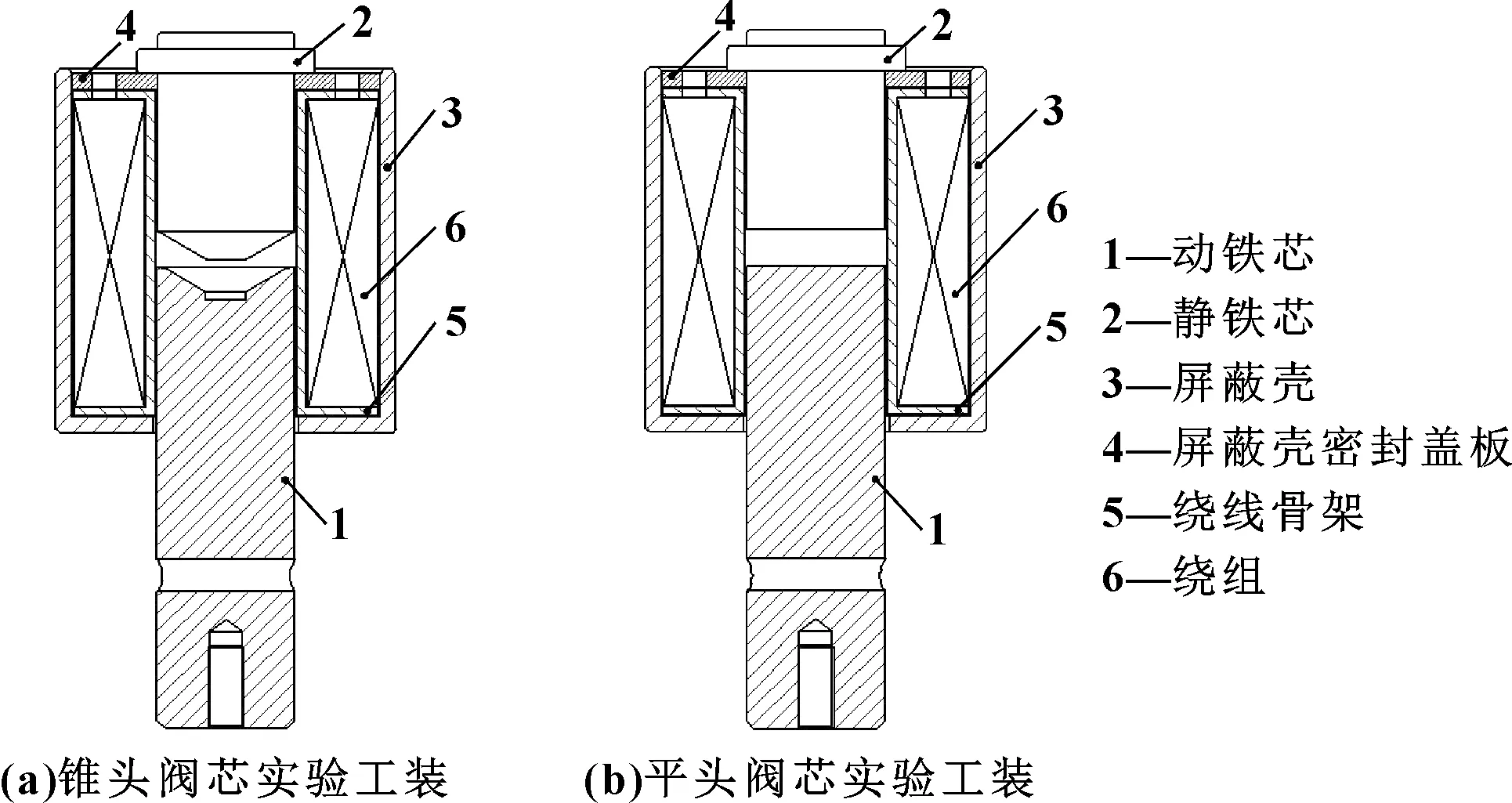

图6 阀芯吸力试验工装

根据理论分析设计一组对比试验,验证阀芯锥角对电磁吸力的影响。图6(a)与图6(b)所示的试验装置除阀芯类型不同外,其余结构均相同。试验中为使阀芯配对件在工作时紧密配合,在动铁芯锥孔底部开设直径较小的圆柱形工艺盲孔,如图6(a)所示[17-18]。测试模型对照组的结构示意图如图6所示。

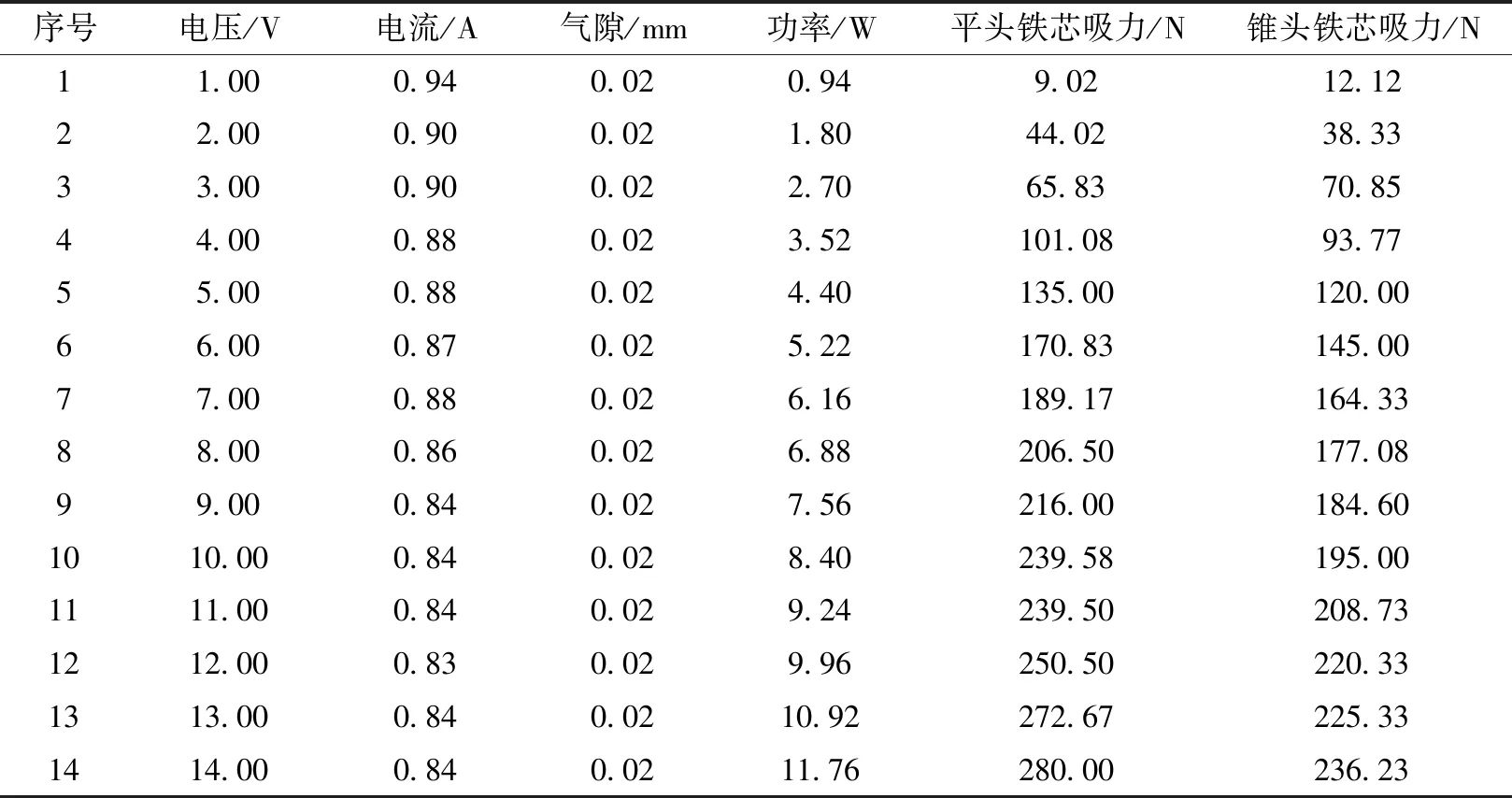

根据图6的设计方案,测试平头阀芯和锥头阀芯在不同电压下的吸力。试验数据如表2所示。

表2 平头与锥头铁芯吸力随电压变化的试验数据表

由于铁芯配对件配合面之间不可能做到绝对平整,默认铁芯配对件完全配合时表面法向距离为0.02 mm。由表2可知在完全配合时平头铁芯的吸力比锥头铁芯更大,在0~6 V的电压范围内均趋近于线性变化。通过分析表2数据,磁极之间近距离作用且要保证较大吸力的情况下首先选用平头的阀芯设计方案[19]。

通过表3的试验数据,可以明显看出锥头阀芯和平头阀芯的吸引力变化趋势和在相同行程下的差别。由于几何关系,120°锥头阀芯的行程大于气隙,而行程的长度即为阀芯运动最大距离同时也决定了阀口开度的大小。因此,试验中以行程长度作为参考标准。

表3 平头与锥头铁芯吸力随行程变化试验数据表

由表3可知行程在0.2~2.0 mm内,120°锥角的锥头阀芯吸力比平头阀芯的吸力更大,当阀芯配对件距离较远时,锥头阀芯和平头阀芯产生的电磁吸力近似相等且随距离的增加而缓慢减小。

通过试验发现,不同类型的阀芯结构在不同行程所产生的电磁作用力都有各自的特点。120°锥角的阀芯相比于平头阀芯,在一定的行程范围内有作用距离较远且作用力较大的特点,适用于较长行程较大作用力的阀芯设计[20]。

4 结论

在电磁阀设计过程中有较多的难点环节,阀芯结构和行程会直接显著地影响电磁吸力。通过试验可知:锥型阀芯的使用条件较为有限,但在一定条件下可以显著增强作用力和增大作用距离。而在制造过程中锥型阀芯配对件的制造难度比普通平头阀芯较大且成本较高,所以在电磁阀设计过程中需要酌情使用锥型阀芯的设计方案。