植筋技术用于格梁缺陷加固的模型试验研究

2019-09-10梁炯周云涛石胜伟张勇蔡强蔡佳君

梁炯 周云涛 石胜伟 张勇 蔡强 蔡佳君

摘要:通过开展植筋技术用于格梁缺陷加固的模型试验研究,分析了植筋技术加固前后格梁随着荷载的增加,内力和弯矩的变化情况,结果表明:滑坡推力作用在植筋层和格梁复合体上时,二者并不是同时受力,植筋层先于格梁受力,植筋层所承受的荷载分担比约为78%:经过植筋技术加固缺陷格梁后,配筋受力得到改善,加固后配筋最大应力比加固前降低了36.5%;植筋技术加固后缺陷格梁弯矩明显降低,为加固前的20%~30%,说明植筋技术加固缺陷格梁效果显著。

关键词:滑坡;锚杆格梁;植筋技术:模型试验

中圖分类号:P642.22

文献标志码:A

doi:10.3969/j .issn.1000- 1379.2019.02.031

随着我国综合经济实力的不断增强,地质灾害防治工作的投入日益加大[1]。随着时间的推移,格梁工程易出现裂缝、断裂等缺陷。传统的格梁缺陷加固方法:轻微开裂的格梁可以采用高标号水泥浆填缝,但水泥浆黏结效果不明显,裂缝封填后会继续开裂,不能很好地满足加固要求[2]:轻微开裂的格梁还可以用混凝土裂缝黏结剂封填裂缝,然而格梁开裂追根溯源是其抗弯能力不足造成的,即便使用黏结剂后该处裂缝停止发育,因格梁抗弯能力不足,也难免会在别处产生裂缝,故很难达到格梁工程整体加固的效果:变形开裂严重甚至已经断裂的格梁工程,一般采取局部或者整体拆除,再采用增加截面积的方式重建,存在成本高、施工周期长、对边坡扰动大的缺点[3]。针对格梁工程发生局部变形受损,没有彻底损毁的情况,通过加固技术达到格梁工程灾害防治的要求,而不是拆除后重建,将大大节省地质灾害抢险治理的时间和建设成本,在防灾减灾方面具有重大意义。

目前,植筋技术在民用建筑、水利工程、桥梁工程等工程中大量应用,得到了工程界人士的认可[4]。植筋技术具有施工方便、整体性强和快速加固等优点,可以满足地质灾害应急治理的要求[5]。但是,植筋技术在加固格梁工程中的应用尚未见报道。已有缺陷的格梁采用植筋技术加固后能否满足灾害防治的要求,对格梁内力和弯矩有何影响等,尚需研究。笔者在开展植筋技术加固格梁模型试验的基础上,对植筋技术加固格梁前后内力和弯矩分布的变化进行了研究,以期为植筋技术应用于格梁缺陷加固提供理论依据。

1 室内模型试验设计

1.1 试验设计思路

试验模型模拟我国西南山区某碎石土滑坡。滑面用塑料薄膜模拟,格梁采用预制方式制成,通过在钢筋、混凝土以及植筋后混凝土表面布设应变片来分析格梁应力、弯矩的分布规律。首先,开展一组无缺陷格梁的加载试验,加载至格梁出现裂缝,分析格梁在受力过程中应力和弯矩的变化情况:然后,采用植筋技术加固格梁,并根据《混凝土结构加固设计规范》(GB50367-2006)计算得出植筋锚固深度、植筋技术混凝土厚度;最后,将加固后的格梁再加载至破坏[6],通过两组试验对比,得出植筋技术加固缺陷格梁后承载能力的变化。

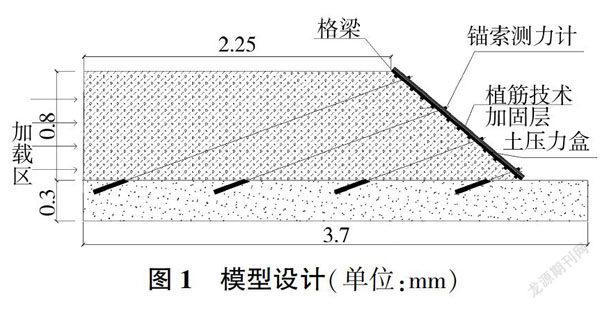

1.2 试验相似比选取

格梁原型截面长0.4 m、宽0.5 m,格梁横间距3.5m、纵间距4.0 m,模型试验中格梁截面长0.04 m、宽0.05 m.格梁横间距0.35 m、纵间距0.40 m。锚杆锚筋与水平面的夹角为200.格梁拟设4排5列,几何相似比A.=1:10,弹性模量相似比为1,模型设计见图1。

1.3 模型材料模拟

(1)滑床、滑体、滑面模拟。滑床用M20细石混凝土浇筑,用于模拟稳定基岩[7]。滑体采用汶川县城周边山区的碎石土模拟,分层夯实,夯实后的土体重度为20.1 kN/m、含水率为19.1%。滑面为直线型,沿滑床铺设塑料薄膜模拟滑面。

首先开展基本参数模型试验(没有布设格梁工程).测试得出试验模型极限平衡状态时后缘荷载为3.7 kN/m;然后对模型进行反演分析(滑坡稳定性系数取0.99).反演时对模型后缘施加3.7 kN/m的水平荷载,反演得出滑面的抗剪指标:黏聚力c= 3.5 kPa、内摩擦角ψ= 130。

(2)锚杆设计[8]。试验模型选用直径10 mm的钢筋模拟锚杆,锚固段长0.4 m,锚筋与水平面的夹角为20°。

(3)格梁设计。根据所选取的相似比,对试验模型中的格梁进行设计:受拉一侧主筋为2根直径为6mm的钢筋,受压一侧主筋为2根直径为6 mm的钢筋,箍筋为直径为4 mm的钢筋,间距为100 mm,格梁为4排5列,混凝土标号为C30。

按照试验要求,植筋技术加固后弯矩要达到加固前格梁的1.3倍,即取加固前格梁承载极限弯矩的1.3倍为植筋技术的设计弯矩。根据《混凝土结构加固设计规范》( GB50367-2006),计算得出植筋锚固深度为1.8 cm,植筋技术混凝土厚度为2.0 cm。

(4)加载设计[9]。采用自动化液压千斤顶系统进行逐级加载,从滑体后缘施加沿水平方向的滑坡推力:起始阶段,每级荷载递增2 kN;当格梁受力后,每级荷载递增1 kN,直至格梁出现裂缝。

(5)应变片的监测方案。植筋技术加固格梁前加载试验应变片布设方案(见图2):格梁左侧,受拉和受压两侧钢筋表面布设应变片,间距为10 cm,用于测量钢筋应变,以及计算格梁弯矩;格梁右侧,在混凝土上下表面布设应变片,间距为15 cm,用于测量混凝土应变,以及计算格梁弯矩。植筋技术加固格梁后加载试验应变片布设方案(见图3):格梁左侧,利用格梁中钢筋表面尚存活的应变片继续测试钢筋应变;格梁右侧,在植筋技术混凝土表面布设应变片,用于测量植筋技术混凝土表面应变,以及计算格梁弯矩[10]。

2 试验结果分析

加固前格梁模型加载至220 kN时,格梁缺陷显现,有裂缝产生。经过植筋技术加固后,加载至285kN时滑体沿着最上面一排锚杆剪出破坏,而植筋技术加固的格梁没有出现开裂迹象。

修复前后,各排横梁、每列竖梁数据曲线都有相似的特征,以横梁H4为研究对象分析混凝土应力变化,以横梁H3为研究对象分析钢筋应力变化,以横梁H2、竖梁Sl为研究对象分析弯矩变化。

2.1 加固前破坏试验格梁受力分析

(1)加固前混凝土表面应力分析。试验中横梁H4混凝土表面布设了6个应变片,从左到右依次为H4-1、H4-2、…、H4-6。混凝土表面应力随加载量变化曲线见图4,从图4可以看出:除监测点H4-1处于拉应力状态外,其余各监测点均处于压应力状态;除监测点H4-1外,各监测点应力随加载量的增大非线性增大;监測点H4-2与H4-5、监测点H4-3与H4-4应力曲线,变化趋势相同,表现了较强的对称性,而监测点H4-1与H4-6位于格梁两侧,受边界效应影响未出现对称现象。

模型试验中混凝土标号为C30,抗压强度为16,7MPa,抗拉强度为1.78 MPa。当加载至220 kN时,最大压应力为13.7 MPa,最大拉应力为4.5 MPa,说明混凝土已发生了拉裂破坏,这与试验现场观察情况相符合,表明格梁中的破坏首先为拉裂破坏,然后为压裂破坏。

(2)加固前钢筋应力分析。横梁H3左半部分钢筋表面布设了8个应变片,从左到右依次为HD3 -1、HD3-2、…、HD3 -8。格梁钢筋应力随加载量变化曲线见图5,由图5可以看出:监测点HD3-4、HD3 -5钢筋应力随加载量增大呈非线性增大趋势,钢筋应力为压应力;监测点HD3-2、HD3 -3钢筋应力随加载量增大先为压应力后为拉应力,拉应力状态下随加载量增加应力增大:HD3 -8钢筋应力先为拉应力后为压应力,并且压应力状态下随加载量增加应力增大;监测点HD3-7应力始终处于压应力状态,随加载量增加应力先增大后减小,当加载量为220 kN时应力减小至0,说明应变片破坏失效,格梁发生破坏。钢筋的最大压应力为78.1 MPa.最大拉应力为41.4 MPa。此格梁模型钢筋标号为HRB335,屈服强度为335 MPa.表明钢筋未发生屈服,具有可加固性。

(3)加固前格梁破坏试验格梁弯矩分析。单个横梁、竖梁的弯矩分布具有相似规律,横梁H2、竖梁Sl极具代表性,因此以横梁H2、竖梁Sl为研究对象。横梁H2弯矩监测点位置为H2左半部分8个钢筋应变片的位置,从左到右依次为H2 -1、H2 -2、…、H2-8。横梁H2弯矩曲线(见图6)显示,弯矩分布有4个“抛物线”,共2个波峰、2个波谷,波峰分布于监测点H2-2、H2-5与H2-6之间,波谷分布于监测点H2-4、H2-6与H2-7之间,弯矩最大值分布于波谷顶点。加载量越大,波幅越大,波峰和波谷开口越小。随着加载量的逐步增加格梁弯矩基本呈线性增大。横梁上弯矩最大位置为梁中间,如监测点H2-4位置。

竖梁Sl弯矩监测点位置为Sl钢筋应变片的位置,从上到下依次为Sl-l、Sl-2、Sl-3、…、Sl-9。对于竖梁Sl,弯矩分布由3组“抛物线”组成(见图7),共2个波峰、1个波谷,波峰分布于监测点Sl -2与Sl-3之间、Sl-6,波谷分布于监测点Sl-4与Sl-5之间,弯矩分布呈现出上部较大、下部较小,整体倒三角分布的规律,最大弯矩分布于监测点Sl-6,即横梁H3下侧位置,该位置是格梁加固的关键部位。由图7可以看出,竖梁上弯矩最大位置为梁中间,如监测点Sl-6位置。

2.2 加固后格梁加载试验格梁受力分析

(1)加固后植筋层混凝土应力分析。植筋层混凝土表面应力随加载量变化曲线(横梁H4)见图8,从图8可以看出,各监测点应力随加载量增加非线性增大,整体表现为中心受压两侧受拉的规律。模型试验中混凝土标号为C30,抗压强度为16.70 MPa.抗拉强度为1.78 MPa.从混凝土表面应力可以看出,当加载至285kN时,最大压应力为14.6 MPa.最大拉应力为1.2MPa,格梁未发生破坏。说明格梁经过植筋技术加固后,能承受更大的滑坡推力而不发生破坏,说明植筋技术加固缺陷格梁效果显著。

(2)加固后钢筋应力分析。加固后钢筋应力变化曲线(横梁H3)见图9。加固后钢筋应力曲线与加固前应力曲线大致相似,其最大区别在于加固后钢筋应力显著减小。由于钢筋应力越大格梁越趋于变形甚至破坏,因此钢筋应力减小正是植筋技术改良的结果。加固后钢筋应力基本为压应力,拉应力由植筋层承受,表明钢筋受力得到改善。如加载至220 kN时,加固前最大钢筋应力为78.1 MPa,格梁发生了破坏;加固后,加载至285 kN时最大钢筋应力仅为49.6 MPa.降低了36.5%。

加载前监测点HD3 -8曲线峰值最大,加载后监测点HD3 -3曲线峰值最大,依照钢筋应力峰值最大最易破坏的原则,分析监测点HD3 -8、HD3 -3钢筋应力变化(见表1)。从表1应力值可以看出,加固后应力值明显减小,说明该技术有效改良了格梁的受力特征。

(3)加固后格梁破坏试验格梁弯矩分析。加固后横梁H2弯矩曲线(见图10)显示:加载量为40~ 120kN时,各监测点弯矩随加载量变化较小;当加载量大于120 kN时,各监测点弯矩随加载量增大急剧增大,呈现出2个波峰和1个波谷,波峰分布于监测点H2-2和监测点H2-7,波谷分布于监测点H2-5附近,最大弯矩位于监测点H2-2。在加载量为40—120 kN时,后部推力作用于格梁工程时,最外层的植筋层承受弯矩,格梁自身承受的弯矩很小;当加载量增加至120kN时,弯矩数值开始增大,表明格梁承受的弯矩增大,植筋层先于格梁受力。此时监测点H2-4所承受的弯矩为38.5 N·m.加固前加载至120 kN时,监测点H2-4所承受的弯矩值为175 N·m.说明有136.5 N·m的弯矩由植筋层所承受,植筋层所承受的荷载分担比(植筋层所承受的弯矩和格梁所承受的弯矩的比值)约78%。竖梁Sl弯矩曲线(见图11)显示:弯矩分布曲线共2个波峰和1个波谷,波峰分布于监测点Sl-3与Sl-4之间与监测点Sl-7,波谷分布于监测点Sl-5。竖梁弯矩曲线与横梁弯矩曲线相似,在加载量为0~120 kN时,弯矩变化较小,加载量大于120 kN时,弯矩突然增大。加载量≤120 kN时,主要体现在滑体挤密变形,为格梁与土体相互挤压、协调作用的过程,该阶段格梁弯矩变化不大:加载量大于120 kN时,土体已经密实,荷载能更好地直接作用在格梁上,该阶段格梁弯矩变化较大。

横梁H2监测点H2-4与H2-5之间的弯矩值最大,竖梁Sl-7(加固前竖梁Sl-6)处弯矩最大,依照格梁弯矩最大最易破坏的原则,分析其弯矩值(见表2)。对植筋技术加固前后格梁弯矩进行对比:加固后格梁弯矩显著降低,为加固前的20%~ 30%。如横梁H2,加固前弯矩最大值(加载量为220 kN)绝对值为540.40 N·m.加固后弯矩最大值(加载量為285 kN)绝对值为119.50 N·m.是加固前的22%;再如竖梁Sl.加载量为285 kN时,加固前弯矩最大值为930.79N·m.加固后弯矩最大值为215.30 N·m.是加固前的23%。由此说明,植筋技术加固格梁是有效的。

3 讨论

以上成果基本反映了植筋技术加固后格梁应力、弯矩的改善情况。但是,室内试验的加载系统不能加载至植筋技术加固后格梁破坏,因此不能得出极限状态下植筋层和格梁复合体的内力和弯矩。因此,要定量分析植筋技术加固格梁的设计依据与理论方程推导,目前的测试结果不能满足。受试验条件限制,模型试验的滑动面设为水平方向加载,这在实际工程中是很少见的。无论水平滑面还是非水平滑面,下滑力均是沿滑动方向平行于滑面作用在格梁上,因此两者力学模型上相似,结论也相似。

下一步要做的是采用更大量程的加载系统,开展非水平滑面模型试验,进而获取植筋层和格梁复合体极限状态下的内力和弯矩,为植筋技术加固格梁设计提供理论支持。

4 结论

通过开展植筋技术加固格梁模型试验,对加固前后格梁内力、弯矩的变化进行了对比分析,取得以下认识:植筋技术和格梁复合体并不是同时受力,植筋层先于格梁受力,横梁H2植筋层所承受的荷载分担比约为78%:对比植筋技术加固前后格梁配筋应力发现,加固后钢筋受力得到改善,如加载至285 kN时,加固前最大钢筋应力为78.1 kPa,加固后最大钢筋应力仅为49.6 kPa,降低了36.5%,说明植筋技术加固格梁效果显著;对比植筋技术加固前后格梁弯矩发现,加固后格梁弯矩显著降低,为加固前的20%~ 30%,说明植筋技术加固格梁是有效的。

参考文献:

[1] 梁炯,石胜伟,张勇,等,锚杆格构梁受力分布的现场模型试验研究[J].人民长江,2017,48(10):69-73.

[2] 张涛,石胜伟,谢忠胜,等,格构锚固体系梁下土体反力分布规律的试验研究[J].水文地质工程地质,2014,41(3):70-75.

[3] 杨明,胡厚田,卢才金,等,路堑碎石土边坡加固中预应力锚索框架的内力计算[J].岩石力学与工程学报,2002,21(9):1383-1386.

[4] 王苏岩,李海涛.FRP加固钢筋混凝土管道试验研究[J].工程抗震与加固改造,2010,32(5):52-56.

[5] HOUSSAM Toutanji, SEAN Dempsey. Stress Modeling ofPipelines Strengthened with Advanced Composites Materials[J]. Thin-Walled Structure, 2001, 39: 153-165.

[6]高天宝,杨树标,吴斌,混凝土植筋破坏形态分析[J].工业建筑,2005,35( sl):872-874.

[7]殷跃平,滑坡钢筋砼格构防治“倒梁法”内力计算研究[J].水文地质工程地质,2005,32(6):52-56.

[8] 周陶,滑坡治理中现浇钢筋砼格构梁与预应力锚索复合结构研究[D].北京:中国地质大学,2006:10- 21.

[9] 中国建筑科学研究院,混凝土结构后锚固技术规程:JGJ145-2004[ S].北京:中国建筑工业出版社,2005:23 - 27.

[10] 四川省建筑科学研究院,混凝土结构加固设计规范:GB50367-2006[S].北京:中国建筑工业出版社,2006:15 - 21.