滚珠丝杠在新能源减速器换挡系统的开发应用

2019-09-10梁学礼

梁学礼

摘要:新能源汽车未来发展方向为多挡化,因此换挡系统开发方案在新能源电驱动系统中至关重要。文中主要介绍了用换挡电机驱动滚珠丝杠来实现新能源减速器换挡的创新开发应用,滚珠丝杠换挡具有高效率、高精度、高承载、寿命长等优势,大大提升产品竞争力。

关键词:滚珠丝杠;换挡;高效率;高精度

中图分类号:TH12

文献标识码:A

文章编号:2095-6487(2019)02-0053-02

0引言

目前新能源汽车发展迅速,为了兼顾整车的动力性和经济性,两挡或多挡化成为发展趋势。而目前新能源减速器的换挡方案受限空间布置、性能目标和成本控制等影响,很难做到一个完美的换挡方案。

1现状新能源换挡系统的难题,

现状新能源减速器换挡系统参考传统AMT和DCT换挡方案,电机驱动+同步器执行是最经济可行的方案。但是中间的换挡执行方案如:涡轮蜗杆、梯形螺杆等,但是它们都有统一的弊端:传动效率低,系统损失大,不利于换挡性能提升。

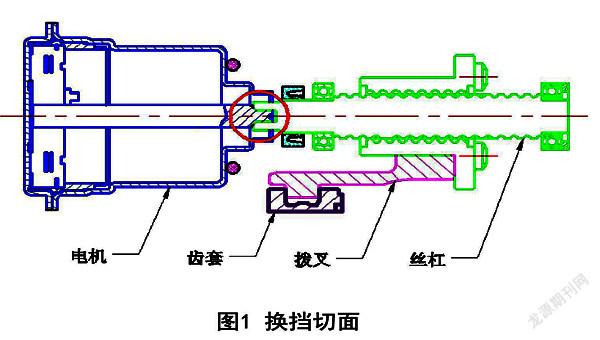

2滚珠丝杠在新能源换挡系统应用

滚珠丝杠成熟应用于工业机床、导轨、机器人等工业行业。它能将旋转运动和直线运动巧妙的互逆转化,恰好也是换挡系统所必须的。在换挡系统中,它将换挡电机的旋转运动转化成螺母的直线运动,将换.挡电机的扭矩转换成螺母的轴向推力,带动拨叉轴向运动,从而准确、快速完成换挡动作。

2.1滚珠丝杠的结构、材料和工艺

组成结构:滚珠丝杠副由螺母、回流器、螺杆、滚珠组成,如下图所示:

螺纹结构:哥德式螺纹,这种结构具有尖形拱门、肋狀拱顶特点,法向截形是双圆弧形,使钢珠与沟槽能有最佳接触以便轻易运转。

(1)螺杆材料:42CrMoS4+高频淬火或S55C+中频淬火,硬度58-62HRC,层深1-2mm。

工艺:分轧制和磨削两种,具体如下。

根据精度要求,换挡系统采用轧制丝杠满足要求(2)螺母:材料:42CrMoS4+淬火(淬透)或SCM420H+中频淬火,硬度58-62HRC,层深1-2mm。

工艺为机加工+磨削螺纹。

(3)回流器:粉末冶金烧结成型[3]。

2.2选型设计

(1)导程及旋向选择:根据换挡电机的扭矩T和所需提供轴向力F,初算导程L=T*2π*η/F(mm),导程越小,驱动力后备系数越大,同时核算换挡时间是否满足要求,兼顾耐久性,工艺性和成本,来综合选择一个最优的导程。

(2)直径选择:根据载荷谱用软件校核不同直径的强度,选择适当直径的丝杠。

(3)结构设计

①槽口设计:

a与电机轴径向间隙尽可能小,减小换挡空行程;

b槽口底部加工圆角,避免应力集中;

c控制槽口配合硬度,防止频繁冲击变形。②与轴承、油封配合位设计

参考轴承及油封厂家精度要求设计;

油封位控制硬度≥20HRC[3];

③螺母匹配设计

a螺母根据强度要求设计满足要求的回流器数量b回流器布置选择内循环,减小布置空间

c螺母外缘根据拨叉接口做匹配联接设计

2.3安装使用注意事项

①使用环境要保证充足的润滑;

②螺母应在有效行程内运动,必要时要在行程两端配置限位,以免螺母越程而使滚珠脱落;

③滚珠丝杠副不能自锁,避免在垂直方向传动,如必须使用,考虑增加锁止装置;

④滚珠丝杠副主要承受轴向负荷,尽量减小径向力或弯矩,否则会使滚珠丝杠副寿命迅速衰减。

2.4试验及试后分析

(1)试验方案:根据实车换挡载荷谱要求可以进行零件单体试验或进行减速器总成试验,零件单体试验必须保证油品和油量润滑与整箱效果相同;

(2)试后分析:

①确认滚珠丝杠副试后是否运转灵活是否卡滞;②确认丝杠槽口是否产生断裂、压痕或磨损;

③确认螺纹副及钢球是否异常磨损或点蚀;

④确认回流器是否完好无损;

⑤检测丝杠试后的轴向间隙,是否超出上限值。

3结束语

滚珠丝杠在新能源换挡系统的应用解决了系统效率低的问题,并且大大提高了换挡系统的换挡性能和可靠性,相信在不久的将来,滚珠丝杠必然在新能源换挡系统大量应用,中国的新能源市场必定出现更多新的景象。

参考文献

[1]孙桓.机械原理[D].北京:高等教育出版社,2013

[2]文九巴.机械工程材料[D].北京:机械工业出版社,2002

[3]范悦.工程材料与机械制造基础[D].北京:航空工业初版社,1997