发动机高强度液力螺栓设计制造装配问题分析

2019-09-09梅加化黄禄丰

梅加化,何 平,黄禄丰,王 辉

(1.中船动力研究院有限公司研究开发部,上海200120;2.安徽建筑大学机械与电气工程学院,安徽合肥230601;3.安庆中船柴油机有限公司技术中心,安徽安庆246003)

在日益严格的节能要求和排放政策的双重压力下,发展高效率、低排放的气体和双燃料发动机技术成为船舶发动机制造商提高企业竞争力和抢占市场份额的重要措施。安庆中船柴油机有限公司联合国内高校和研究院、AVL公司设计研发了一款具有完全自主知识产权的ACD320系列船用发动机。该系列发动机采用高度“通用化”“高强化”和“高清洁”的设计理念,能够满足中国船舶市场需求,而且还能达到更为严苛的IMO Tier III排放要求[1]。为满足上述强化指标要求,该发动机的重要螺栓全部采用高强度液力螺栓,安装预紧力控制在材料屈服强度的85%。目前国内外少有对高强度螺栓进行结构优化、制造装配问题的研究,国内传统螺栓的设计,预紧力均低于材料屈服强度的80%,一般控制在60%左右[2-3]。本文所研究的高强度螺栓,材料利用率较高,在设计分析过程中,需要严格控制好螺栓实际预紧力,结构特征必须要考虑实际的生产制造、装配误差等因素,并结合试验、测量结果,最终完成高强度液力螺栓的设计、优化定型。

1 高强度螺栓的设计优化分析

1.1 高强度螺栓的定型设计

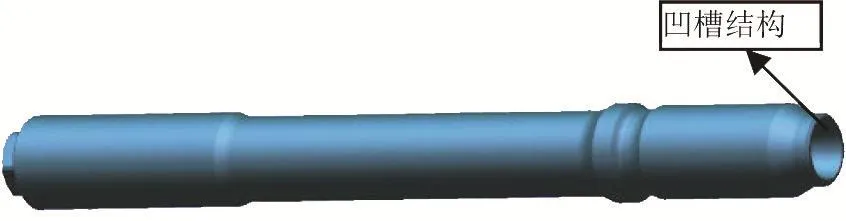

一般的扭矩控制预紧力的螺栓,其预紧力误差较大,相对于目标值,其可能在0.85和1.3之间波动[4]。角度控制拧紧是一种间接的长度测量方法,受到螺距制造误差、夹紧件变形误差等影响。这种通过扭转预紧的螺栓,产生预紧力的同时,也会使螺栓受到一定的扭转应力,而扭转应力对于螺栓的正常工作无任何作用,反而降低了螺栓材料的利用率。ACD320系列发动机的重要螺栓均采用10.9级高强度液力螺栓,材料屈服强度大于等于940MPa,通过液压缸装配来精确控制螺栓预紧力,其大小为材料屈服强度的85%。双头螺栓采用细颈结构,中部直径小于螺纹应力截面直径[4],一端螺纹尾部带凹槽结构,如图1所示。

图1 螺栓模型

1.2 螺纹尾部凹槽结构的对比分析

根据VDI2230标准,螺栓的总作用力公式[5]如下所示:

其中,Ftotal表示螺栓总拉力,Fpreload表示螺栓的预紧力,FSA表示螺栓附加载荷,单位均为N。

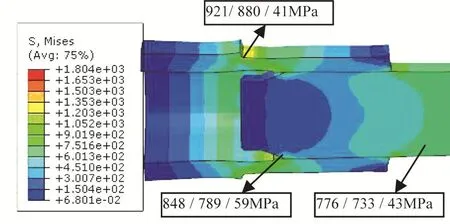

本文选取ACD320连杆大端螺栓,对比计算凹槽结构对螺栓应力的影响。预紧力为0.85*屈服强度,附加载荷假设为0.05*屈服强度。螺纹连接部位采用简化模型,两种结构模型的计算边界条件、单元、网格密度等完全一致。螺纹尾部带凹槽结构与没有凹槽结构的计算结果如图2和3所示,其中第一个应力值是螺栓在总拉力下的应力,第二个应力是仅在预紧力作用下的应力值,最后一个应力幅值为前面两个应力之差。从应力云图可以看出,带凹槽结构螺栓在螺纹尾部的最大应力比不带凹槽结构小67 MPa,应力幅值小8MPa;在螺栓的螺纹前部,带凹槽结构与不带凹槽结构应力基本一致;对于被连接件的应力,带凹槽螺栓使得其最大应力增加19MPa。螺栓尾部的凹槽结构减小螺栓该处的刚度,这使得应力更多地传递给被连接件。

图2 凹槽的螺栓模型

图3 带凹槽的螺栓模型

1.3 螺栓螺纹的变形分析

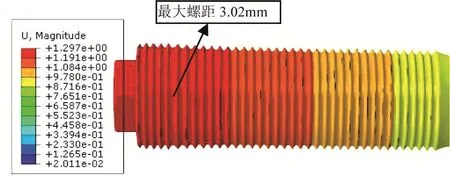

对于大预紧力的液力螺栓,安装方式是通过液压缸与螺栓头部螺纹连接,直接将螺栓拉伸至预紧力要求值,再逐步拧紧螺母。在这过程中,螺纹变形量较大,螺距被直接拉长,设计时需要充分考虑螺栓与螺母之间具有足够的间隙,选择合适的螺纹公差,避免螺栓的螺纹拉长后螺母卡死,不能拧动。本文仍选取ACD320连杆大端螺栓M 45×3.0,螺纹部分采用轴对称模型和三维螺旋模型[6-8]分别进行计算分析,如图4和图5所示。

图4 轴对称模型应变云图

图5 三维螺旋模型应变云图

根据图4计算结果可以发现,当采用轴对称模型时,螺距最大的伸长量为0.02 mm,整个螺栓只有轴向拉伸,没有径向变形量,云图颜色梯度沿水平方向逐渐加深,这是因为轴对称模型的螺纹是逐段且不连续的,前端通过螺纹加载时,不会产生任何的径向力。而图5中,采用三维螺旋模型时,螺纹与真实情况一致,是螺旋上升且连续的,整个螺纹变形量云图颜色梯度方向倾斜向下,产生了一定的径向变形量,螺纹在一周内的变形量存在差异,最大的螺距伸长量为0.04mm。

因此,可以看出,对于计算螺纹的变形量时,采用三维螺旋模型更为准确,螺距的伸长量较小。在螺纹的国家标准[8]中,仅对螺纹直径有公差规定,而对于螺距没有特别要求,这也与螺距变形量小相关。

2 试验分析

2.1 安装预紧力误差试验

对于高预紧力的螺栓,静载时螺栓的伸长量很大,具有很好的防松效果[5]。但是预紧力的安装误差直接会影响到实际的工作过程,设计时如不加以考虑,可能会导致螺栓的预紧力不足而松动直至损坏[10]。连杆大端设计时,采用通孔结构以便于现场实验测量螺栓伸长量,通过有限元计算得出在85%屈服强度的预紧力下,螺栓伸长量为0.96mm,表2为4根连杆大端螺栓重复2次实验的测量结果。

根据实验结果,可以看出实际加载预紧力比理论预紧力约小4.44%。这是因为被连接件在受压过程中,会产生一定的塌陷,从而导致预紧力的降低。在设计液力螺栓时,特别需要考虑预紧力在实际安装过程中会降低。

2.2 螺纹的螺距和公差对安装的影响

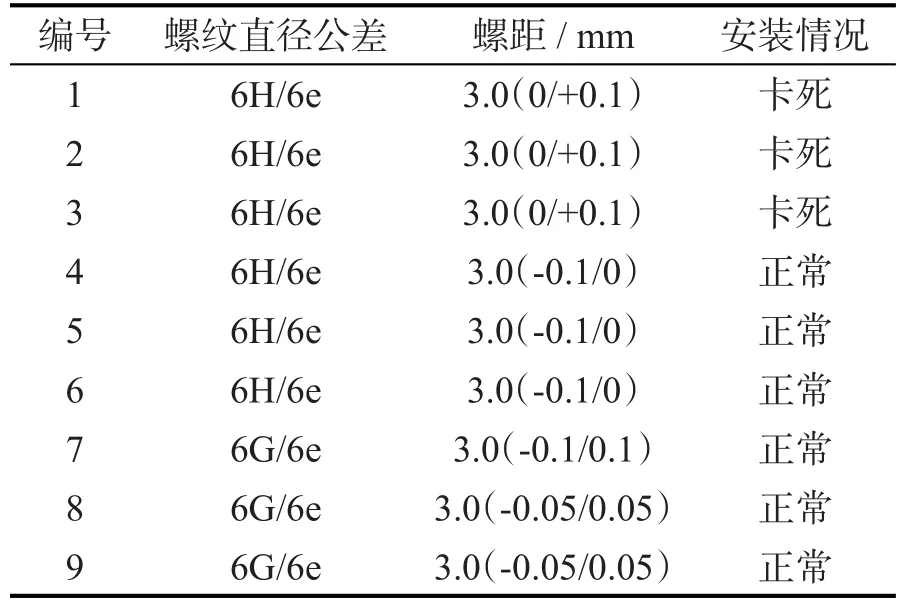

采用高预紧力的高强度液力螺栓,螺栓伸长量较大,同时螺纹有一定的变形量且不均匀,安装时很容易出现螺母卡死、拧不动的现象。因此,需要针对螺距和螺纹直径公差对安装的影响进行测量分析,如表3所示。

选用三组螺栓进行测量实验:第一组螺栓编号为1、2和3,螺纹直径公差为6H/6e,螺距公差在0到0.1mm之间;第二组螺栓编号为4、5和6,螺纹直径公差为6H/6e,螺距公差在-0.1到0之间;第三组螺栓编号为7、8和9,螺纹直径公差为6G/6e,螺距公差在-0.05到0.05mm之间。第一组螺栓在安装过程中,在液压油缸还没达到预定的压力时,螺母已经卡死无法继续拧动;第二、三组螺栓均能正常安装。

表2 连杆大端螺栓伸长量实验

表3 M 45×3.0螺纹直径公差和螺距的安装测量试验

通过与螺栓制造公司的沟通,发现螺栓制造加工的机床和刀具都已经是标准化的产品,而螺距的公差在螺栓的国家标准中没有要求。制造厂一般是按照±0.1mm公差加工,最大可将其控制在±0.05mm,不能将螺距公差控制在-0.1/0mm范围内。如果选用6 d或者更小的螺纹公差,需要专门定制刀具,不适合于小批量生产。因此,选用第三组实验螺栓,螺纹直径公差为6G/6e,通过将螺母的螺纹直径基本偏差变为G,是非常合适的方案。

2.3 螺栓的装机试验情况

ACD320系列发动机的高强度液力螺栓有3大类型M 33×2.0、M 45×3.0和M 52×3.0,包括缸头螺栓、连杆螺栓、连杆大端螺栓、飞轮螺栓、平衡块螺栓等,采用类似的预紧力大小和安装方式。通过在ACD320G/DF发动机上500 h的性能耐久试验,大约1.0×107次循环试验,拆机对各个主要运动件的液力螺栓进行检验,未发现任何液力螺栓出现松动情况,并且螺栓表面质量完好如初,没有任何损坏。这说明ACD320高强度液力螺栓满足设计要求,大预紧力有很好的防松效果,同时具有较高的可靠性。

3 结论

根据前述对高强度螺栓的设计优化分析,并结合螺栓的实验分析结果,可以得出以下结论:

(1)对于高强度螺栓,在螺纹尾部采用凹槽结构,可以降低该处的最大应力,也减小了螺纹尾部的应力幅值。与此同时,由于凹槽结构减小了螺纹尾部的刚度,将更多的应力传递给被连接件,使得被连接件的最大应力稍有增加。

(2)采用液压缸预紧安装的高强度液力螺栓,当预紧力较大时,螺母会对被连接件产生一定的压塌,导致预紧力有所降低,大约降低了4.44%。因此,设计时预紧力为85%的材料屈服强度,实际上预紧力约为80%的材料屈服强度。

(3)高强度液力螺栓采用较大的预紧力时,螺纹变形量较大,装配时容易出现螺母卡滞现象,通过采用螺栓螺距负公差设计、螺栓直径基本偏差为d或者更小以及采用6G/6e的螺纹配合公差设计均能满足要求;其中以6G/6e螺纹配合公差的设计方案最为合适。

(4)采用较大预紧力的高强度螺栓,有很好的防松效果,也具有较高的可靠性。

(5)本文研究的高强度液力螺栓,预紧力为0.85*材料屈服强度,再加上实际工作过程中的附加应力,也没有达到材料的屈服强度。因此,今后有待于继续提高预紧力,甚至超过屈服阶段,进一步研究螺栓材料在塑性阶段的设计,最大限度地提高材料利用率。