某轻型载货车传动轴性能分析与优化

2019-09-09马叶叶贾慧芳

马叶叶,贾慧芳

(江铃汽车股份有限公司产品开发技术中心,江西 南昌 330052)

0 引言

传动轴[1-2]是车辆传动系统的主要部件,其主要是将发动机动力载荷传递至驱动桥,以使车辆获得动能。传动轴的强度和刚度等性能对车辆的工作性能和安全性能有着非常重要的作用,若传动轴发生断裂,直接影响车辆的安全性。因此在设计过程中,必须对传动轴的强度性能和刚度性能进行校核。传统的校核方法计算复杂、可靠性低、时间周期较长。

刘星等[3]针对某直升机传动系统设计了两种动力传动轴,通过有限元手段分析了其静强度和临界转速。钟自锋等[4]采用有限元方法对某传动轴进行模态分析、扭转刚度分析和强度分析,其各项性能均满足设计要求。潘宇[5]采用Abaqus对某传动轴进行模态和强度分析,同时通过模态试验验证有限元模型。聂文武等[6]采用实验和仿真的方法对某传动轴进行强度和疲劳分析,解决了其失效问题。徐国权[7]为了验证某传动轴的可靠性,基于有限元方法对其进行强度分析,并且对其结构参数进行优化设计。

综上所述,有限元方法是一种高效能的数值计算方法,能够提升设计效率,并且可以减少试验成本。现基于有限元技术分析结构的性能,再通过试验校核其分析结果,最后对其结构进行优化设计,该方法兼顾了有限元模拟和试验验证,具有较高的可靠度。为了校核某轻型载货车传动轴的强度性能和刚度性能,首先采用有限元方法对某轻卡传动轴进行强度分析和扭转刚度分析,获取其刚度性能和强度性能,然后进行实验对标分析,再采用集成平台对传动轴的轴管直径和厚度进行优化分析,最后进行整车道路耐久验证。

1 有限元分析原理

有限元分析的基本原理是将一个连续的求解区域离散化为一组有限、并按一定方式相互联结在一起的单元集合体,在单元内假设的近似函数来分片地描述求解域内的场函数[8]。整体结构平衡方程通过力学平衡条件与加载边界条件将每个单元进行重新整合组成,以此来表示整体结构力和位移的关系:

式中:K表示刚度矩阵,f表示载荷列阵,q表示节点的位移列阵。

载荷列阵:

式中:fr表示体力转移,fm表示表面力转移,fv表示集中力转移。

当结构的平衡方程建立之后,依据边界条件和载荷采用相应的方法对其方程进行求解,即可得到结构所有节点上的力和位移。

2 传动轴强度分析

2.1 建立有限元模型

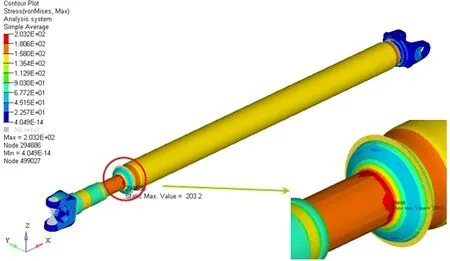

某轻型载货车的新型传动轴主要分为轴管、花键轴等和万向节,传动轴的基本尺寸为Φ76×1.8×1340,其中轴管的厚度为1.8 mm,长度为1340 mm。传动轴轴管部分采用二维壳单元模拟,采用四面体单元对花键轴等和万向节进行网格单元划分,单元基本尺寸为3 mm。传动轴中部轴肩处的焊缝采用PENTA类型单元模拟,其余焊缝采用RBE2单元模拟,其中RBE2单元个数为7,模型总节点数为78810,总单元数为187904,其中壳单元数量为26373,实体单元数量为161355,建立有限元模型如图1所示。传动轴的材料为20号钢,其屈服强度为245 MPa。

图1 传动轴有限元模型Fig.1 Finite element model of transmission shaft

2.2 边界条件

传动轴前端万向节连接轻型载货车变速箱,后端万向节连接轻型载货车后桥,通过传动轴将变速箱的扭矩传递至轻型载货车后桥,因此约束后端万向节的所有自由度,约束前方向节的YZ方向的平动,释放其他方向的自由度。传动轴的载荷来自于轻型载货车变速箱的扭矩,通过换算得到传动轴的工作扭矩为1305 N/m。

2.3 强度分析结果

基于Nastran软件对该传动轴进行强度分析[9-10],如图2和图3所示,分别为传动轴的主应力云图及其焊缝应力云图。由图2可知,传动轴的最大应力为203.2 MPa,位于传动轴中部的轴间处,在其材料屈服强度范围之内,其安全系数为1.21,满足强度设计要求。由图3可知,传动轴焊缝的最大应力为155.6 MPa,同样满足强度设计要求。

图2 传动轴应力云图Fig.2 Stress cloud chart of transmission shaft

图3 焊缝应力云图Fig.3 Stress cloud chart of transmission shaft weld seam

3 传动轴扭转刚度分析

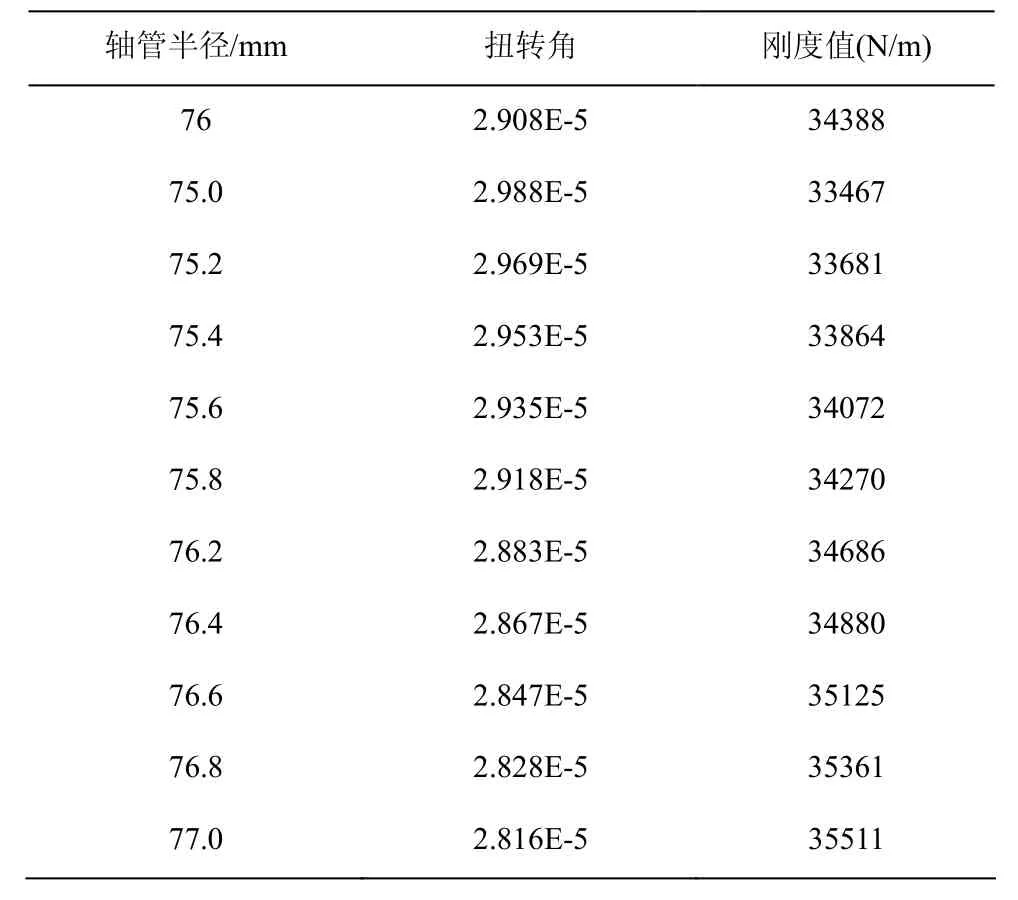

3.1 轴管半径对扭转刚度的影响

为了研究轴管半径对传动轴扭转刚度的影响,保持传动轴轴管的厚度不变,改变轴管的半径,由76 mm每隔0.2 mm减小为75 mm,同时由76 mm每隔0.2 mm增大至77 mm,约束后端万向节的所有自由度,约束前端万向节中心YZ自由度,并且在前端万向节中心处施加Y方向大小为1 N/m的扭矩,以此对该传动轴进行扭转刚度分析。

如图4所示为轴管半径为76 mm时传动轴的变形图。由图4可知,其最大变形量为2.908E-5 mm,其扭转刚度为34388 N/m,满足国标中传动轴静扭转刚度试验要求值15000 N/m。如图5所示为轴管半径为77 mm时传动轴的变形图,由图5可知,其最大变形量为2.816E-5 mm。

图4 轴管半径为76mm时传动轴变形云图Fig.4 Deformation cloud chart of 76mm shaft tube diameter

图5 轴管半径为77mm时传动轴变形云图Fig.5 Deformation cloud chart of 77mm shaft tube diameter

扭转刚度定义为产生单位扭转角所需的扭矩,因此计算不同轴管半径对应的传动轴扭转刚度值如表1所示,由表1可知,随着轴管半径的不断增大,传动轴的扭转刚度也随着增大。

表1 不同轴管半径对扭转刚度的影响Table 1 Influence of different tube radius on torsion stiffness

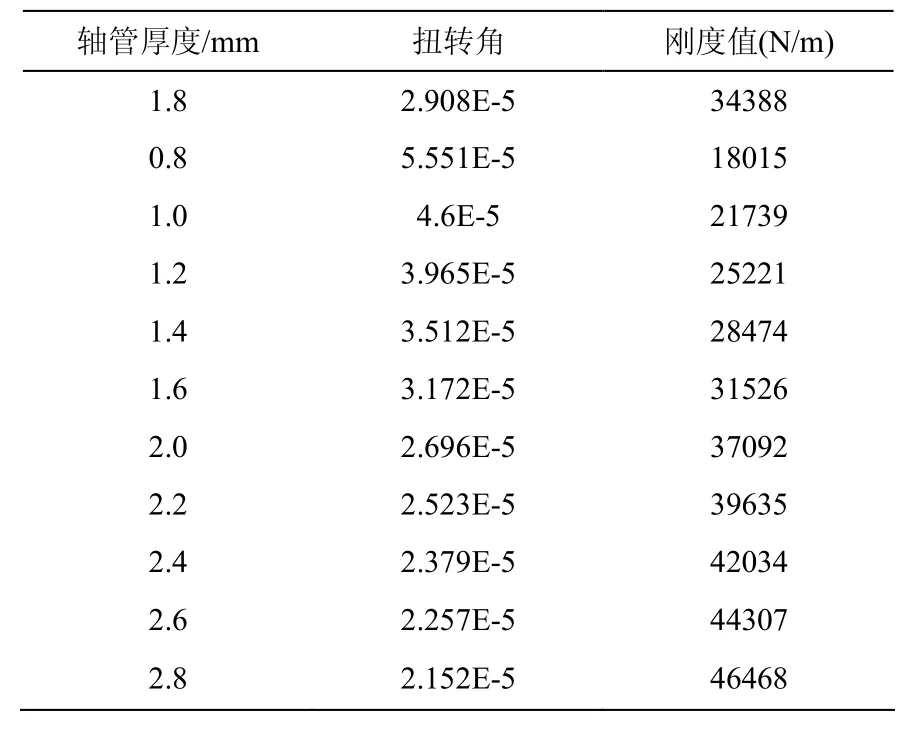

3.2 轴管厚度对扭转刚度的影响

为了研究轴管厚度对传动轴扭转刚度的影响,保持传动轴轴管的半径,改变轴管的厚度,由1.8 mm每隔0.2 mm减小为0.8 mm,并且由1.8 mm每隔0.2 mm增大至2.8 mm,同样约束后端万向节的所有自由度,约束前端万向节中心YZ自由度,并且在前端万向节中心处施加Y方向大小为1 N/m的扭矩,以此对该传动轴进行扭转刚度分析。

如图6所示为轴管厚度为1.0 mm时传动轴的变形图,由图6可知,其最大变形量为4.6E-5 mm。如图7所示为轴管厚度为2.8 mm时传动轴的变形图,由图7可知,其最大变形量为2.152E-5 mm。

图6 轴管厚度为1.8mm时传动轴变形云图Fig.6 Deformation cloud chart of 1.8mm shaft tube thickness

图7 轴管厚度为2.8mm时传动轴变形云图Fig.7 Deformation cloud chart of 2.8mm shaft tube thickness

计算不同轴管厚度对应的传动轴扭转刚度值如表2所示,由表2可知,在增大厚度的情况下,可以提高传动轴的扭转刚度;反之降低。

表2 不同轴管厚度对扭转刚度的影响Table 2 Influence of different tube thickness on torsion stiffness

4 扭转刚度实验对比分析

为了对该传动轴的扭转刚度分析结果进行验证,搭建实验台对该传动轴进行实验对标分析,如图8所示。使用夹具约束后端万向节的所有自由度,约束前端万向节的YZ方向的平动,加载工作扭矩1305 N/m。表3所示为实验结果与仿真分析结果的对比。由表3可知,扭转刚度的仿真分析值与实验值的精确度均在95.6%以上,因此该仿真分析方法具有较高的准确性和可靠性。

图8 传动轴扭转试验台Fig.8 Torsional stiffness test-bed of transmission shaft

表3 扭转刚度实验结果与仿真结果对比Table 3 Comparison of test results and simulation results of torsional stiffness

5 优化分析

为了对获取该传动轴最优的轴管半径和厚度,基于Isight集成优化平台[11]和自适应模拟退火算法集成Hypermesh软件和Nastran软件对该传动轴的轴管半径和厚度进行优化分析,如图9所示。以传动轴的重量最小化、强度应力最小化和刚度最大化作为目标响应函数,以其强度应力低于245 MPa、刚度值高于15000 N/m和重量低于15.6 kg作为约束条件。优化之后该传动轴的轴管半径最优值为76.3 mm,轴管厚度最优值为1.5 mm,优化之后该传动轴的最大应力为222.1 MPa,低于其材料屈服强度,安全系数为 1.1,满足强度设计要求。优化之后该传动轴的扭转刚度为30479 N/m,也满足刚度设计要求。并且优化之后传动轴的重量由15.6 kg降低至14.7 kg,减轻了5.8%,达到了轻量化的效果。

图9 Isight集成优化平台Fig.9 Isight integrated optimization platform

6 整车道路耐久路试验证

为了验证传动轴优化方案的可行性,根据优化参数制作传动轴样件,并且在将安装在试验车上,如图 10所示。整车道路耐久试验工况主要包括坏路、高坏路、山路、越野路和平路,共计行驶里程为50000 km,根据试验规范和标准分别在不同的路面进行验证,路试过程中传动轴未发生振动异响和噪声,路试完成后传动轴未发生开裂失效问题,因此其具有较高的可靠性和准确度。

图10 传动轴优化方案图10 Transmission shaft optimization scheme

7 结论

1)基于有限元法分析流程建立某轻型载货车传动轴有限元模型,约束后端万向节的所有自由度,同时约束前端万向节的YZ方向的自由度。对其进行强度分析,传动轴的最大应力位于轴肩处,最大值为203.2 MPa,安全系数为1.21,满足强度性能要求。

2)作同样的约束,在前端万向节中心处施加1N/m的扭矩,对其进行扭转刚度分析,其扭转刚度值为34388 N/m,满足国标试验要求值。通过对比分析,当轴管半径逐渐增大时,传动轴的扭转刚度值也会随之变大。当轴管厚度增大时,其扭转刚度值也增大。

3)扭转刚度实验结果表明,其仿真分析值与实验值基本一致,其分析方法具有较高的准确度。

4)采用Isight集成平台对该传动轴的轴管半径和厚度进行优化分析,优化之后传动轴的轴管半径最优值为76.3 mm,轴管厚度最优值为1.5 mm,均能够满足强度性能和扭转刚度性能要求,并且其重量减轻了5.8%。

5)传动轴优化方案顺利通过了整车道路路试验证,因此整个性能分析与优化方法具有较高的可靠性和准确度。