深圳地铁8号线TBM隧道设计要点及分析

2019-09-09李炫松

李炫松

深圳市市政设计研究院有限公司 深圳 518000

1 引言

随着我国的城市发展,加上城市功能高度集中的特点,地铁隧道的施工与维护城市正常功能之间的矛盾越来越突出。为了解决这一矛盾,对城市正常使用功能影响较小的盾构法隧道逐渐取代人工矿山法隧道。

为了适应不同的地质条件及隧道断面,盾构机的种类日益增多,其中双护盾TBM能在强风化岩(软岩)、中风化岩(中硬岩)、微风化岩(硬岩)及伴有地下水的破碎脆弱地层中安全且高效地掘进。

2 工程概况

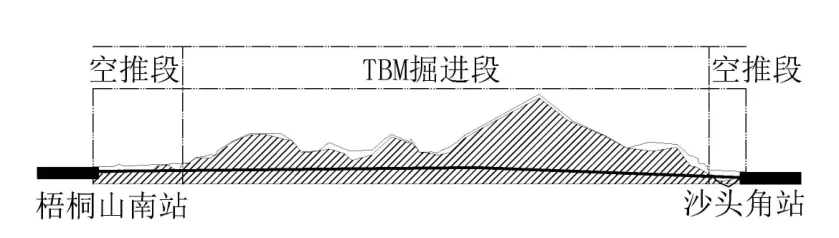

深圳地铁8号线梧桐山南站至沙头角站区间左线长4119m,右线长4136m,隧道采用内径5.4m的圆形断面。区间中间穿梧桐山山体部分采用TBM法施工,两端采用矿山法初支及TBM空推法施工。

图1 区间工法划分示意图

区间隧道埋深11.1~253.1m穿越地层主要为全~微风化凝灰岩,隧道围岩综合分级为Ⅲ~Ⅴ级(Ⅲ级:71%、Ⅳ级:13%Ⅴ级:16%)。中风化凝灰岩饱和抗压强度范围值为21.30~35.30MPa,微风化凝灰岩饱和抗压强度范围值为32.2~92.6MPa。区间两端隧道洞身主要位于全强风化凝灰岩中,左线长度746.7m,右线长度740.7m;区间中部穿越山体段隧道洞身主要位于中微风化凝灰岩中,左线长度3372.4m,右线长度3395.0m。区间合计存在地质断层带四处,两处位于空推段,两处位于TBM掘进段。

3 TBM空推隧道设计

区间两端地层为软岩,理论上双护盾TBM具备穿越此类地层的条件,考虑到本段地面为城市主干道,洞内若发生卡机或地面塌陷事故,对城市交通影响较大,因此采用国内应用广泛的矿山法施工技术。

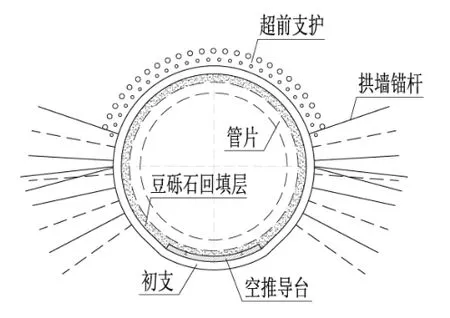

空推段首先采用矿山法施工超前支护及初支,同时在已完成的初支上施工导台,为后续TBM步进提供反力,待空推段施工到设计里程后,TBM掘进机进行始发及空推,空推过程中,TBM拼装管片并对管片背后进行回填。

3.1 矿山法初支

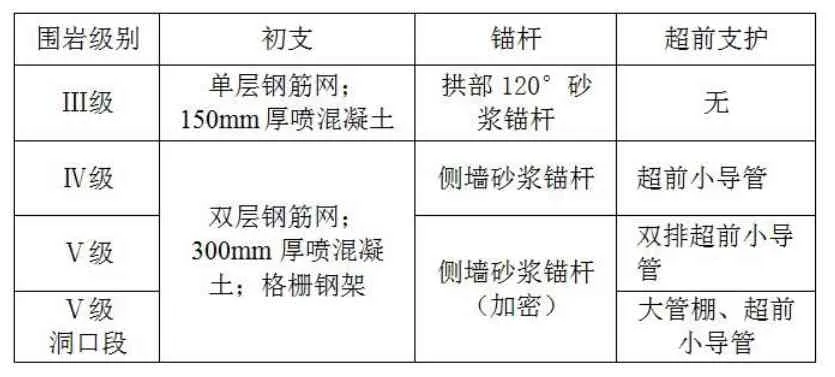

根据隧道所处不同围岩(Ⅲ级、Ⅳ级、Ⅴ级)及位置(一般段、洞口段等),矿山法隧道衬砌断面分为四种类型。隧道结构为两个单线圆形断面形式,采用复合式衬砌,二衬为预制的钢筋砼管片,初期与二衬之间空隙采用豆砾石水泥浆填充密实。断面采用支护类型如表3-1所示。

表3 -1 断面类型参数

初支采用C25、P6湿喷混凝土, 钢筋网直径8mm,间距150×150mm,砂浆锚杆长3.5m,间距1.2m×1.2m(加密段1.0m×1.0m)梅花形布置,格栅钢架间距0.75m。

3.2 超前支护

超前支护主要采用大管棚超前支护和小导管超前支护两种形式,管棚适用于隧道洞口段及横通道内正线隧道进洞段,超前小导管则适用于Ⅳ、Ⅴ级围岩断面。

管棚采用直径108mm,厚度8mm的无缝钢管,管棚拱顶布置,环距400mm,管内填充M30水泥砂浆。

超前小导管采用直径42mm,厚度3.5mm的无缝钢花管,沿拱部150°布置,环距400mm,长3.5m,纵距1.5m,管内压注水泥-水玻璃双液浆。

3.3 过断层地段全断面注浆加固

矿山法隧道通过断层破碎带前,需采用超前地质预报对前方断层长度进行预判,确定范围后在洞内对掌子面岩体、土体进行超前注浆加固,注浆采用直径42mm的长管并结合短管进行,管内压注水泥-水玻璃双液浆。注浆加固范围为开挖线外放2.5m,纵向每15m一循环。

图2 空推断面示意图

4 TBM管片设计

4.1 TBM管片的组成:

图3 管片环断面示意图

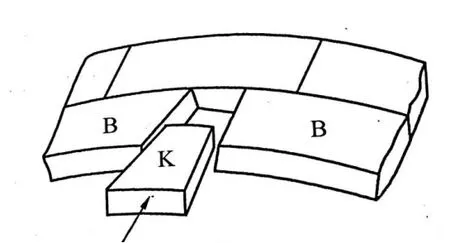

管片环一般由若干标准块、2个邻接块、1个封顶块组成,理论上标准块数量可以自由拟定,但受限于目前施工技术、设备制造及运输水平,小断面标准块一般为2~3块,大断面隧道一般为3~6块;目前深圳常规地铁盾构隧道一般断面内径为5.4~6.0m,标准块数量通常采用3块。

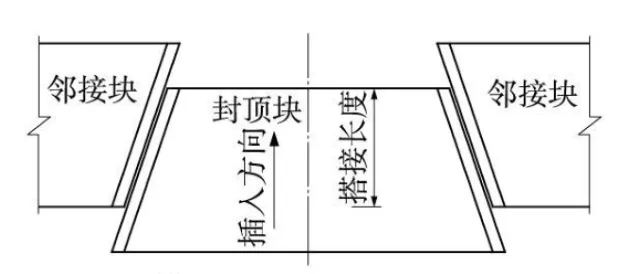

一环管片中封顶块是最后拼装的管片,受限于两侧已拼装的邻接块,封顶块拼装控制要求大于其余管片,封顶块的楔形量及宽度的拟定是管片分块设计的关键。

图4 封顶块插入示意图一

目前, 国内封顶块多采用先径向后纵向插入的方式, 径向搭接的长度需综合考虑封顶块的插入角和盾构机千斤顶的长度,径向搭接越大,封顶块插入角度也越大,千斤顶行程越短,从而加快盾构拼装速度,减少盾构机长度及造价;若插入角度太大, 在施工过程中,管片拖出盾壳后,作用在管片上的轴力可能会使管片沿接缝滑动,且将导致邻接块及封顶块端部角度过小,管片在吊装及拼装过程中容易受到损伤。

图5 管片环断面示意图二

考虑30mm管片径向插入施工间隙,目前深圳常规纵向宽度1.5m的盾构管片及TBM管片径向搭接长度为环宽的0.85倍,即封顶块短边及长边的差值为200mm ,封顶块环向中心宽度一般取1/5、1/4或1/3 标准块环向宽度。

4.2 TBM管片衬砌环的类型:

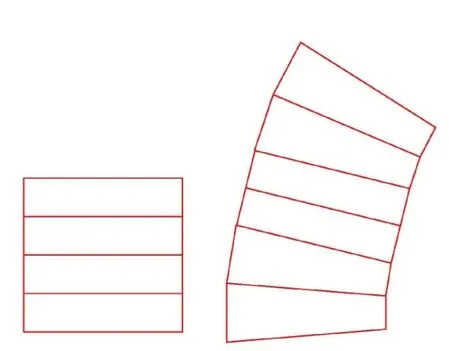

目前常用的管片衬砌环类型为标准环管片及通用环管片,标准环管片拼装点位只有两种,为沿着隧道中心线按一定角度进行错缝拼装;通用环管片可沿全环进行拼装,拼装角度为相邻螺栓的整数倍。

图6 标准衬砌环俯视图

1)标准环管片:直线地段除施工纠偏外, 多采用直行衬砌环;曲线地段可通过直行衬砌环与左、右转弯衬砌环组合使用,以模拟曲线。管片环需要3 种类型(直行环、左/右转弯环)。

优点:拼装点位固定,拼装过程较简单,利于控制拼装质量,且直行环几何形状对称,特别在区间直行段,拼装质量、管片受力情况较好;

缺点:管片环种类较多,生产过程需要多种钢模,增加造价,也不利于现场管理;拟合竖曲线能力较差,不利于竖曲线段的施工。

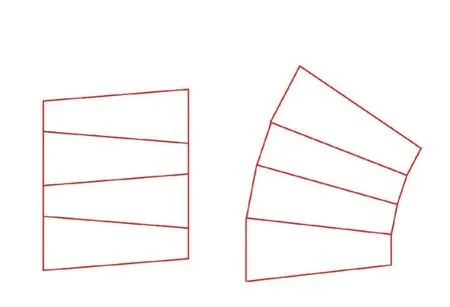

图7 通用衬砌环俯视图

2)通用环管片:通过一种楔形环管片的不同角度的旋转拟合线路,包括施工纠偏及竖曲线拟合。管片只需要一种类型。

优点:只有一种类型的管片衬砌环, 钢模造价低,现场施工时便于管理;通过管片不同的旋转角度实现对平、竖曲线的拟合, 可最大程度地减小曲线拟合误差的积累。

缺点:拼装点位多,对管片拼装过程施工精度及控制要求高;因封顶块有时会出现在底部,对封顶块的受力及质量要求较高。

5 结论和建议

以上所述内容可以归纳总结如下:

1)在TBM隧道设计中,应综合考虑地质、地面环境对TBM隧道的工法及掘进模式的影响,选择合适的施工方式。

2)TBM隧道空推段初支施工完成后,空置时间较长,初支及超前支护的设计需确保隧洞变形的稳定及安全。

3)管片设计过程中,管片的分块需结合管片环的类型及曲线半径进行参数选择。

4)由于管片通用衬砌环能够最大程度的拟合平、竖曲线,通常在小半径盾构隧道中建议采用通用衬砌环。