全自动LTCC热切设备的技术研究

2019-09-07马世杰赵忠志

马世杰,赵忠志

(中国电子科技集团公司第二研究所,山西 太原 030024)

0 前言

LTCC(Low Temperature Co-fired Ceramic)多层基板制作工艺与多层厚膜HIC工艺相比,技术复杂,难度很大,其最大难点在于工艺参数的敏感性、加工结果的非直观性和烧后基板的不可返工性。对于具体的产品基板,因材料、尺寸、层数、结构、图形分布、后烧状态等的不同,往往需要通过多轮次的实际产品加工参数调整与渐进优化,才能得到很满意的LTCC基板,尤其是烧结、层压的工艺参数,对基板的质量影响很大。期望获得合格、高质量、高性能的LTCC基板,除了严格控制各个加工工序的材料、环境、参数、过程外,还必须在叠片前检验剔除不合格的生瓷片层,在烧结后监控基板的收缩率、密度、强度、平整度、通断状态等关键指标[1]。

热切工序是对层压后的生瓷片进行预加热,继而根据需要进行双面半切割和全切割,将生瓷片切割成产品,直接影响着最终产品的外形尺寸和后续装框工艺的精度及合格率,在LTCC加工工序中起着关键性作用。然而传统的热切设备均为手动上下料,容易造成生瓷片变形,且生产率较低,不能满足企业日益增长的产量需求[2]。本文通过LTCC热切工艺的原理,并结合目前热切设备的结构,设计研发了全自动LTCC热切设备,具有广阔的市场前景。

1 热切设备的结构设计

热切设备主要由自动上下料机构、热切机构、废料清扫机构、视觉系统、运动控制系统以及气路控制系统等组成,各部分均采用模块化设计,同时相互协调实现热切设备的整个工艺过程,图1为热切设备的整机示意图。

图1 热切设备整机结构示意图

全自动热切设备只需操作人员定时定量地在上料料盒内添加成摞生瓷片和取走下料料盒内的生瓷片即可,大大提高了生产效率,降低了设备对操作人员的技能要求。

1.1 自动上下料机构设计

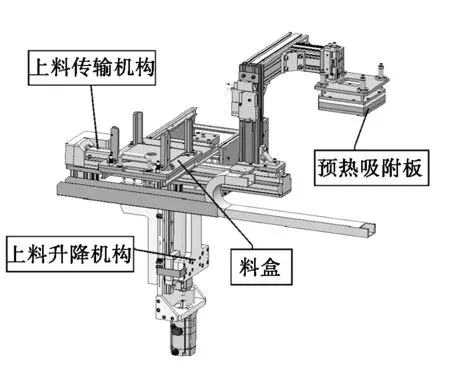

自动上下料机构由料盒、上料料盒升降机构、上料传输机构、下料传输机构以及下料料盒升降机构构成,主要实现生瓷片在上料料盒、热切平台以及下料料盒之间的传输。

自动上料机构结构由上料升降机构、上料传输机构、料盒组成,为了提高热切效率,有效降低生瓷片在热切平台上的预热时间,在自动上料机构中设置有预热吸附板,可以在传输过程中就进行生瓷片的预热过程,如图2所示。自动下料机构的结构与自动上料机构的结构类似,同时将生瓷片的上下料盒的取放设计成抽屉式,便于操作人员对生瓷片的取放。

图2 自动上料机构结构示意图

自动上下料机构的工作流程为:操作人员将成摞的生瓷片放置于料盒内,同时将料盒推入上料待机位并将定位按钮按下;然后料盒升降机构检测到料片,同时将料片顶升至吸片位;此时位于上料吸片位的传输机构将吸附气缸下放,同时开启真空吸附料片,吸附气缸上下抖动确保吸附单片,此时上料升降机构也随之下降;抖动后传输机构将料片传输至热切平台,循环往复直至上料料盒内没有生瓷片,待生瓷片切割完毕后,由自动下料机构将料片放置于料盒内。

1.2 热切机构设计

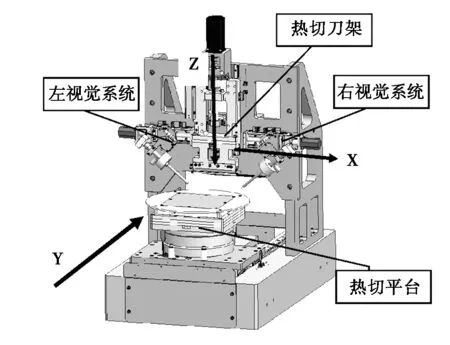

热切机构主要由热切刀架、左右视觉系统和热切平台组成,如图3所示,其中热切平台采用丝杠导轨副并辅以光栅尺实现对于平台移动的闭环控制从而保证Y轴方向的精密移动,同时热切平台上安装有高精度的直驱马达实现生瓷片的精密旋转;而热切刀架则实现生瓷片在Z轴方向上的精密切割深度控制;同时通过视觉系统在X方向上的移动实现生瓷片上Mark点的自动搜寻,保证切割的精度。

热切机构的主要工作流程为:自动上料机构将生瓷片放置于热切平台上,同时热切平台开启真空吸附生瓷片,在达到预热时间后,将生瓷片移动至视觉定位工位进行Mark搜寻,并配合视觉系统调整XYθ轴的移动实现生瓷片的精确定位,然后热切平台和热切刀架根据热切工艺文件依次对生瓷片进行等距等深的高精度切割;生瓷片切割完成后,热切平台将生瓷片传输下料接片位,自动下料机构将生瓷片传输至下料料盒,如图4所示。

图3 热切机构结构示意图

图4 热切机构工作流程示意图[3]

1.3 废料清扫机构设计

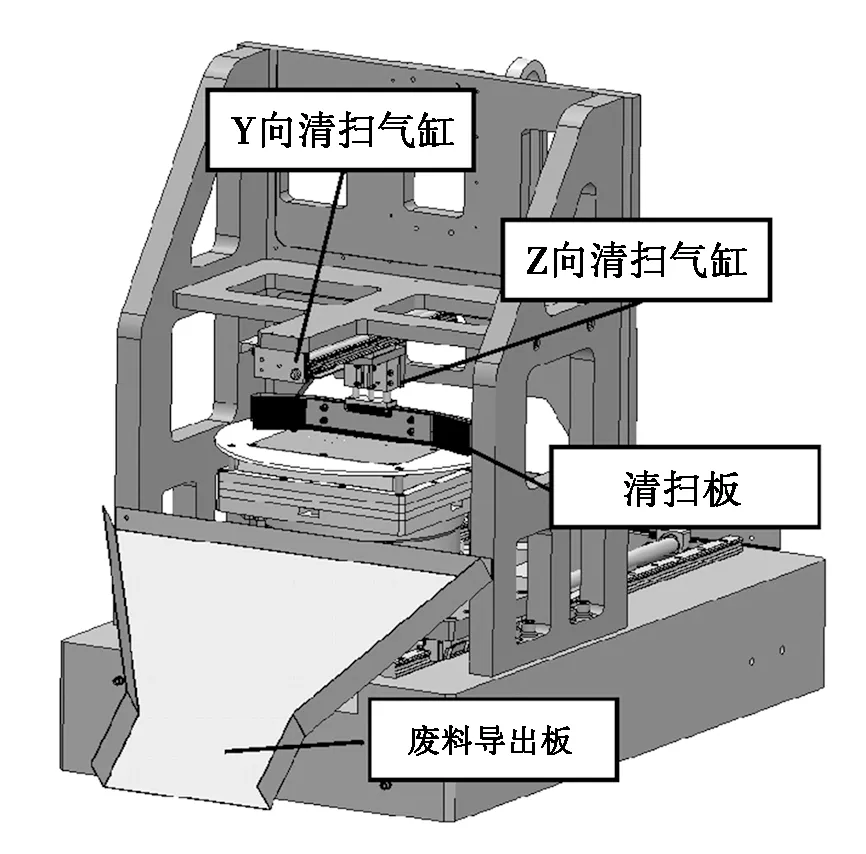

由于不同产品热切工艺的需要,自动热切设备中设计有废料清扫机构,以实现热切废料的自动清扫。

废料清扫机构由Y向清扫气缸、Z向清扫气缸、清扫板以及废料导出板组成,如图5所示。

图5 废料清扫机构示意图

废料清扫机构主要工作流程为:自动下料机构将热切平台上切割完毕的生瓷片吸附后,热切平台移动至废料清扫工位,同时Z向清扫气缸下降与热切平台贴合,Y向清扫气缸移动,将废料清扫至废料导出板,废料通过废料导出板进入设备外部放置的废料回收桶内。

2 热切设备的控制系统设计

2.1 视觉系统的控制

热切设备的视觉系统采用双相机对位方式,其硬件主要包括视觉图像采集处理软件、左右相机及其配套的环形光源和镜头。两个相机与热切平台平面有一定的夹角,以保证视觉对位的基准线与热切刀架的刀片刀刃直线重合,进而识别生瓷片左右两边的Mark点,使得图像采集处理后,可以直接进行生瓷片的切割,提高生产效率。

2.1.1 视觉标定过程

视觉标定主要是建立相机图像坐标系与工作台坐标系之间的转化关系,从而实现视觉采集处理系统对工作台各方向移动的对应控制。主要标定过程为:首先热切平台上放置1张生瓷片,工作台移动直至生瓷片的Mark点进入相机视野,分别建立左右相机的Mark点模板;其次,重新更换1张生瓷片,并将Mark点移动至左右相机的视野内,视觉采集处理软件对比模板,找到Mark点的圆心,视觉采集处理软件控制热切平台进行Y和θ方向的移动,建立像素偏移量与热切平台偏移量之间的对应比例关系。

2.1.2 视觉自动对位流程

根据产品的工艺文件,热切平台将生瓷片移动至第一Mark位,左右相机视野中出现待识别的Mark,并进行图像采集,并与系统内设定的模板图片进行对比,找出采集图像的中心点,视觉处理软件根据精度设定的要求,计算左右两个Mark点与基准线之间的相对位置偏差,控制热切平台Y和θ方向的偏移量,然后重新采集图像判断是否满足精度要求,如果没有,重复操作直至满足设定的精度要求。

2.2 运动系统的控制

运动控制系统包括热切机构控制系统和自动上下料机构控制系统,为了便于控制选用安川的高精度伺服电机配合运动控制板卡,从而实现各运动轴之间的密切配合。

热切机构控制系统主要包括X、Y、Z和θ四个方向的运动,共5个轴。其中Y轴和θ轴配合视觉系统进行Mark点的自动对位,为了实现高精度的移动,选用伺服电机、高精度丝杠导轨副,并辅以光栅尺进行闭环控制,实现高精度的切割位置;X轴的运动是为了控制相机左右寻找Mark的功能,精度要求相对较低,但是要求结构简单小巧,因此选用标准的小型模组配合伺服电机;Z轴的运动主要保证切割深度的控制,因此,Z轴伺服电机选用力矩模式,当刀尖与热切平台接触并达到设定力矩时,确定为Z轴零点,同时高精度丝杠导轨以及光栅尺的反馈保证运动精度,实现切割深度的精密控制。

自动上下料机构控制系统由伺服电机驱动,带动丝杠驱动料盒的升降至吸片位,同时吸附台气缸下降,开启真空,吸附起生瓷片,并进行上下抖动,确保只吸附一片;传输电缸吸附料片至热切平台,解除真空,生瓷片放置于热切平台上,待生瓷片热切完成后,下料传输机构采用类似结构和工作流程完成下料。

3 结束语

随着LTCC行业的快速发展,传统的热切设备已经不能满足更高精度和更高产量的发展需求。本文研制的全自动LTCC热切设备实现LTCC产品的热切工艺的全自动化生产,大大解放了劳动力,大幅提高了生产效率。经过客户的反馈,全自动热切设备较传统设备生产效率提高30%以上,同时大大降低了设备的操作难度和对操作工的技术要求,具有广阔的应用前景。