纺丝工艺对熔体直纺涤纶半消光POY品质的影响分析

2019-09-05解项东李长龙孙建杰杜杨洋张寅斌程金亮

解项东,李长龙,孙建杰,杜杨洋,张寅斌,程金亮

(1.桐乡市中辰化纤有限公司,浙江 桐乡 314500;2.安徽工程大学 纺织服装学院,安徽 芜湖 241000;3.湖州中跃化纤有限公司,浙江 湖州 313000;4.桐乡中欣化纤有限公司,浙江 桐乡 314500)

涤纶POY纺丝成形经历熔体从组件中挤出、熔体细流的内应力松弛与牵伸变细,到丝束的冷却固化与上油、卷绕成形的过程。纺丝成形过程中熔体中聚合物的物理形态、化学结构均会发生变化,且这种物理与化学上的变化会相互交叉、相互影响,所以涤纶POY纺丝成形对纺丝工艺条件及其稳定性的要求较为严格[1],以防工艺条件对成品品质性能产生不利影响。涤纶POY的品质指标主要包括强伸度、含油率、条干不匀率、网络度与牢度、线密度等,决定着POY的内在质量,对POY的后加工性能与产品质量具有重要影响[2]。目前熔体直纺涤纶POY向高附加值、高品质的差别化方向发展,具有单丝纤度低、异形截面、含有功能性母粒等特点,但纺丝难度增大,生产工艺更加严格,且品质指标易受纺丝工艺的影响[3]。因而,熔体直纺涤纶POY在成品品质与纺丝工艺技术配套上仍具有进一步的研究空间[4];纺丝工艺参数的合理选择,是确保熔体直纺涤纶半消光POY获得优良品质指标的保障,从而提升纺丝生产的稳定性,保证后纺加工顺利进行。为此,研究以130 dtex/48 f熔体直纺半消光POY为例,探讨了冷却条件、插板、集束位置、上油、网络加工、卷绕张力等纺丝工艺对POY品质指标的影响;通过在合理范围内调整上述参数,考察它们对品质指标的作用规律,以对工艺参数进行优化。优化后的工艺参数有望为生产的平稳运行,产品内在品质的提高,后加工的顺利进行提供保障。

1 实验

1.1 原料与生产设备

精对苯二甲酸(PTA):工业级;乙二醇(EG):工业级;乙二醇锑:优级纯;二氧化钛(化纤):优级纯;PET(半消光):纤维级。

采用熔体直纺生产工艺路线,聚合设备:生产能力800 t/a三釜流程连续聚合装置,熔体输送采用瑞士Maag增压泵;纺丝设备:德国巴马格全套纺丝设备,采用0.23*0.69规格104 mm大板径喷丝板,环吹风冷却,油嘴上油,DRYFIL165M油剂(德国);拉伸变形设备:FK6-1000V型加弹机(巴马格)。

1.2 聚酯熔体品质指标

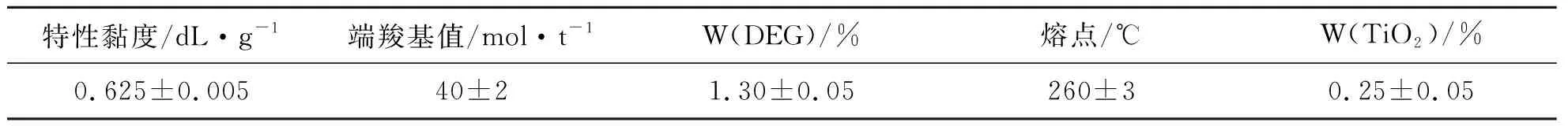

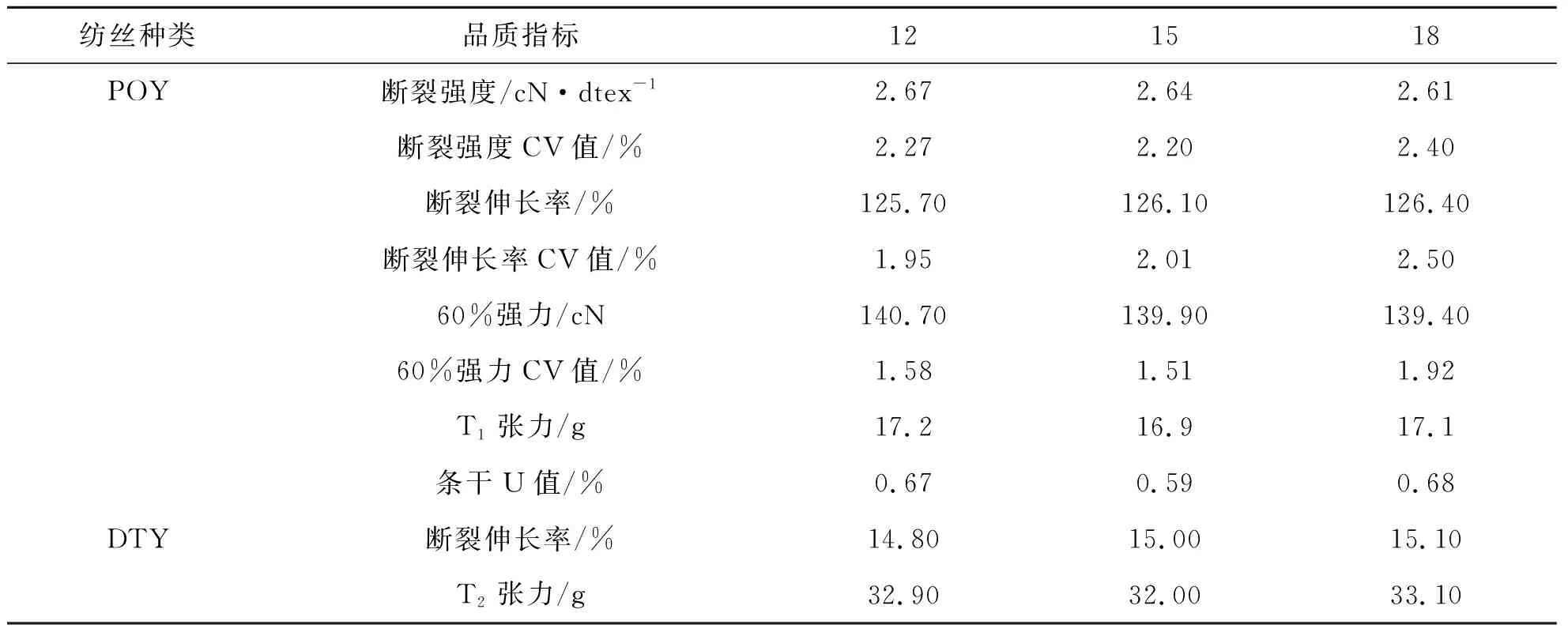

经过三釜缩聚后的PET熔体其主要品质指标如表1所示。

表1 PET熔体主要品质指标

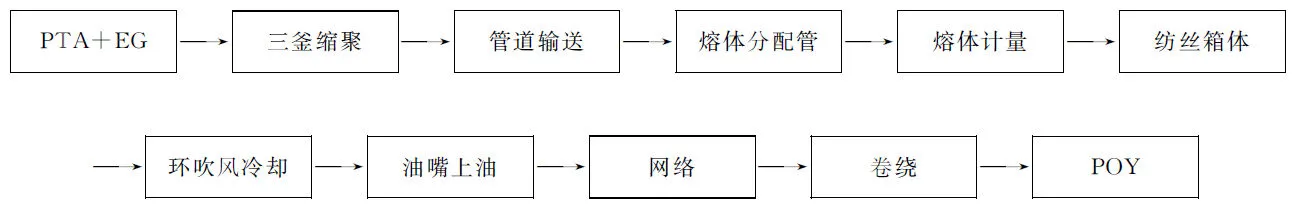

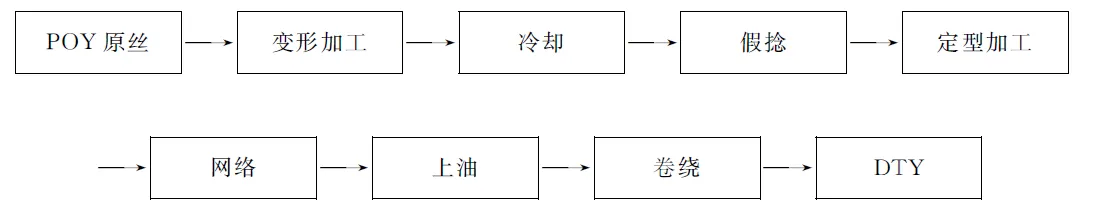

1.3 纺丝工艺流程

熔体直纺半消光POY纺丝工艺流程与拉伸变形加工工艺流程分别如图1、图2所示。纺丝工艺参数:终聚釜出口熔体温度289.1 ℃,箱体温度284.5 ℃,组件滤网采用综合网,组件压力140.0 Kg/cm2,无风区高度70 mm,风湿度75±5%,风温22.5±0.5 ℃;拉伸变形加工工艺参数:车速750 m/min,牵伸比1.70,速比1.65,第一热箱185 ℃,第二热箱165 ℃。

图1纺丝工艺流程图

图2拉伸变形加工工艺流程图

1.4 分析测试

测试仪器:YG023B-Ⅲ型全自动单纱强力机,CT800C条干均匀度测试分析仪,Tension star手持式电子张力仪,TC9300TCA含油测试仪。

测试方法:采用YG023B-Ⅲ型全自动单纱强力机,按GB/T14344-2008标准进行测试;采用CT800C条干均匀度测试分析仪,按GB/T14346-1993标准进行测试;采用电子张力仪测试长丝在线张力,测量3次并取均值;采用TC9300TCA含油测试仪测试长丝含油率,测量3次并取均值。

2 结果与讨论

2.1 冷却条件

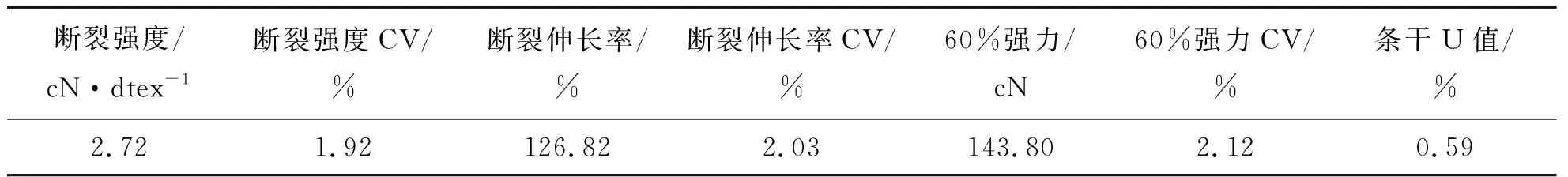

采用环吹风对离开缓冷区的丝条进行降温、凝固;丝条在卷绕机拽丝张力牵引下,进行均匀的热传递,温度渐渐降低,发生形变,获得一定的取向度和结晶度,黏度增大,流动性减弱,最后凝固成形[5]。过高或过低的风压均易引起丝条振荡、飘动,造成单丝间冷却长度存在差异,丝束条干不匀率增大,拉伸变形丝染色不匀[6]。为探究冷却条件对于半消光POY及其拉伸变形丝品质的影响,测试了不同风压工艺下的POY及其拉伸变形丝的物理指标如表2所示。由表2可知,风压对POY及后加工成的DTY的品质指标具有显著的影响;风压增大,风速随之增加,热交换速度加快,加速了单丝的冷却,进一步抑制了熔体细流的降解,形变区缩短,取向度略微降低,丝束凝固点上移,气流干扰减弱,单丝受到的空气摩擦阻力加剧,在纺丝上表现为T1张力增大,在品质指标上表现为断裂伸长率增大、条干均匀性明显改善。然而,风压过大,单丝冷却速度过快,易使单丝径向产生较大的温差,生成皮芯结构,造成弯角丝、断头、毛丝、飘丝等,不利于生产的平稳运行。结合实际生产工艺、管理方式、设备运行状态分析得出:风筒长度在260 mm,风压在40 Pa左右,POY品质指标优良,能够满足DTY的生产要求。

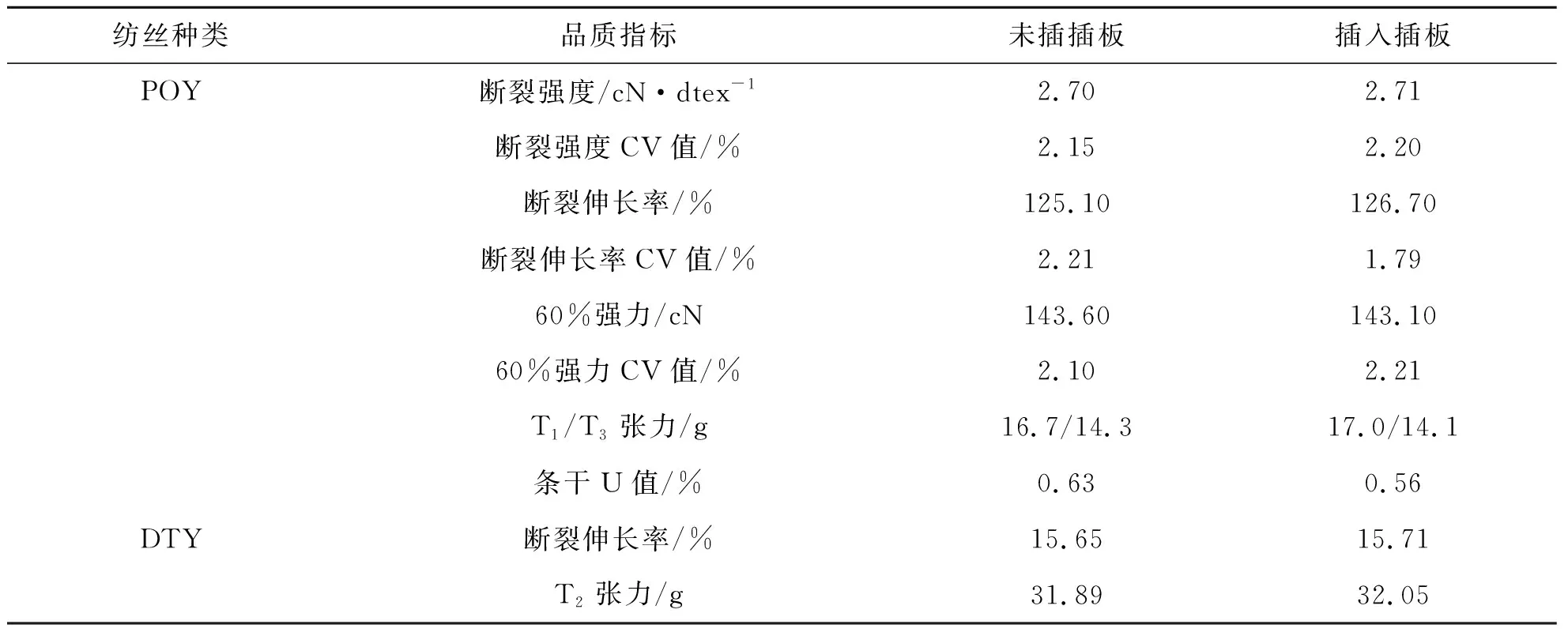

2.2 插板

正常纺丝时,插板安装在环吹风筒的中间位置,钢插板减小了风筒中心区域湍流的形成,使单丝间不发生碰撞,丝路顺畅,平稳运行,抑制了一板两饼产品交叉丝或单丝偏移丝路现象的产生,改善了自密封组件产品外观和品质质量,减少了飘丝、断头,提高了生产稳定性。为探究插板对于半消光POY及其拉伸变形丝品质的影响,测试了环吹筒内有无插入插板工艺下的POY及其拉伸变形丝物理指标如表3所示。由表3可知,环吹风筒内插入插板对POY及后加工成的DTY的品质指标影响较小,但是插入插板后的POY品质略优,主要体现在断裂伸长率及其CV值、条干U值等品质指标上;风筒内插入插板有利于均匀风速,减少丝束抖动,使丝束冷却充分、均匀,单丝漂移、振动的因素减小,断裂伸长率值增大,条干不匀率降低,且丝束受到空气摩擦阻力增大,纺丝张力随之增大。结合实际生产工艺、管理方式、设备运行状态分析得出:环吹风筒内插入插板有利于提高POY品质指标、产品优等率,使生产稳定运行。

表2 风压(Pa)对主要物理指标的影响

表3 插板对主要物理指标的影响

2.3 集束位置

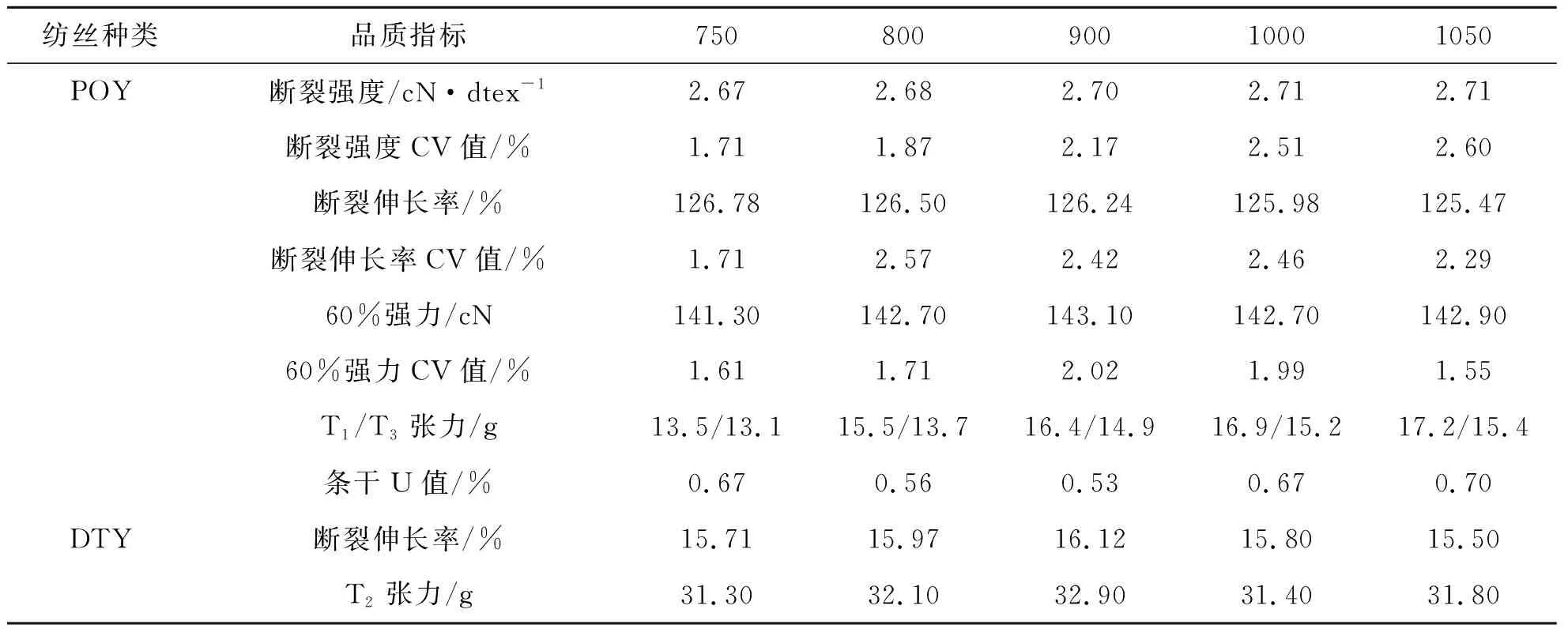

集束位置高度对产品外观、品质指标、满卷率均有关键性影响。抬升集束位置减弱了丝束受到的摩擦,单丝的晃动性、纺丝T1张力明显降低,丝束稳定性、条干均匀度得到显著改善;但随着抬升,纺丝T1张力降低缓慢,单丝受到的摩擦增大,油嘴发烫,白粉增多,易造成油嘴喷油、丝束上油与冷却不均匀、条干均匀度下降、成品外观不良等[7]。降低集束位置,纺丝T1张力增大,丝条凝固点上移,空气摩擦阻力上升为重要影响因素,过大的纺丝T1张力易使丝条取向度增加[8],位置过低,单丝抖动大,将出现严重晃动,产生并丝、飘丝、断头等。为探究集束位置对于半消光POY及其拉伸变形丝品质的影响,测试了不同集束位置高度工艺下的POY及其拉伸变形丝物理指标如表4所示。由表4可知,集束位置高度对POY断裂强度、断裂伸长率、T1与T3张力、后加工产品品质均有重要影响,对POY 60%强力、条干U值、DTY断裂伸长率的影响存在一个最优值。较小的纺丝张力有利于减缓张力对丝条凝固点前的影响,优化POY品质指标,降低断头率;在其他工艺条件不变的前提下,集束高度在900 mm时,POY具有较高的断裂强度、断裂伸长率、60%强力,条干均匀度最优,完全能够满足后加工品质要求,且后加工成的DTY品质指标较优。结合实际生产工艺、管理方式、设备运行状态分析得出:集束位置高度选择900 mm时,有利于提高POY品质指标、产品优等率,使生产稳定运行。

丝束在集束时,主要受到流变阻力、惯性力和空气摩擦阻力,因集束时丝条已凝固,集束位置高度的改变,使丝条受到的空气摩擦阻力随之变化,而流变阻力、惯性力基本无变化。所以应充分考虑POY品种规格、凝固点位置进行集束位置高度的选择。一般,细旦多孔丝应适当地抬升集束位置高度,粗旦少孔丝的集束位置应合理降低[9]。

表4 集束位置高度(mm)对主要物理指标的影响

2.4 上油

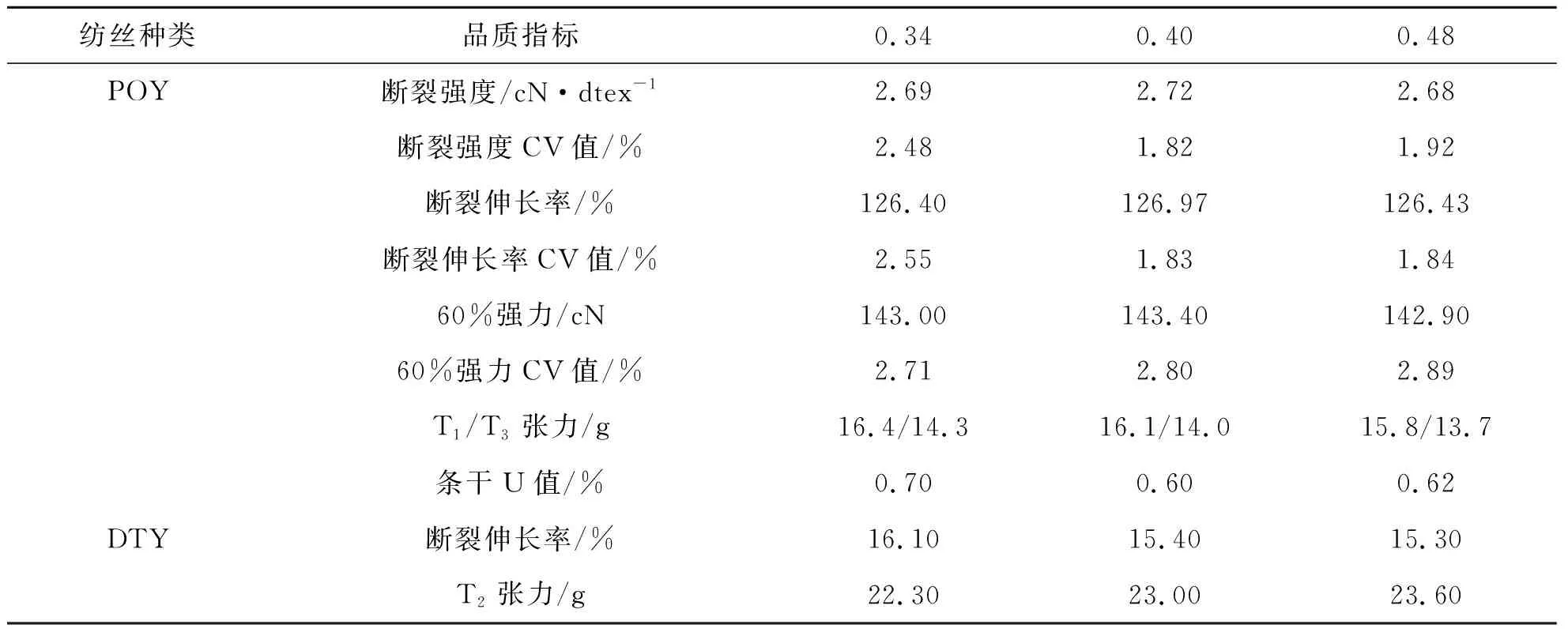

含油率对POY生产的平稳运行、成品优等率、品质指标、后加工性能、后加工生产的稳定性及产品的内在质量均有关键性影响。油剂在单丝表面形成均匀一致的油膜,使丝束具有较高的润滑性,减弱受到的摩擦,获得良好的抗静电性,增强单丝相互之间的抱合力[10],易于集束,缓解内应力,后加工性能得到提高。提高含油率,成品优等率提高,条干不匀率降低,断头、外观不良减少。但含油率较高时,后加工时发烟量增大,不利于生产的安全、平稳运行;含油率较低时,会导致丝束长度方向的含油率不一致[11],油膜缺乏对丝束的保护,易使单丝断裂,诱发交叉丝、飘丝、断头、外观不良等状况。为探究上油对于半消光POY及其拉伸变形丝品质的影响,测试了不同含油率工艺下的POY及其拉伸变形丝物理指标如表5所示。由表5可知,提高POY含油率,对断裂强度和断裂伸长率及其CV值、T1和T3张力、条干均匀度均产生重要影响;提高含油率改善了POY上油的均匀性,减小了纺程张力的波动,单丝之间及受到外界的摩擦作用减弱,主要表现为,条干均匀度明显提高,断裂强度和断裂伸长率的CV值都显著降低,纺丝T1和卷绕T3张力也略有减少,这些都有利于减少断头,提高成品优等率和POY后加工性能;由上述分析可知,含油率在0.4%左右时,POY内在品质指标较优,后加工成的DTY指标符合生产要求。结合实际生产工艺、管理方式、设备运行状态分析得出:含油率选择0.43%时,有利于提高POY品质指标、产品优等率,使生产稳定运行。

2.5 网络加工

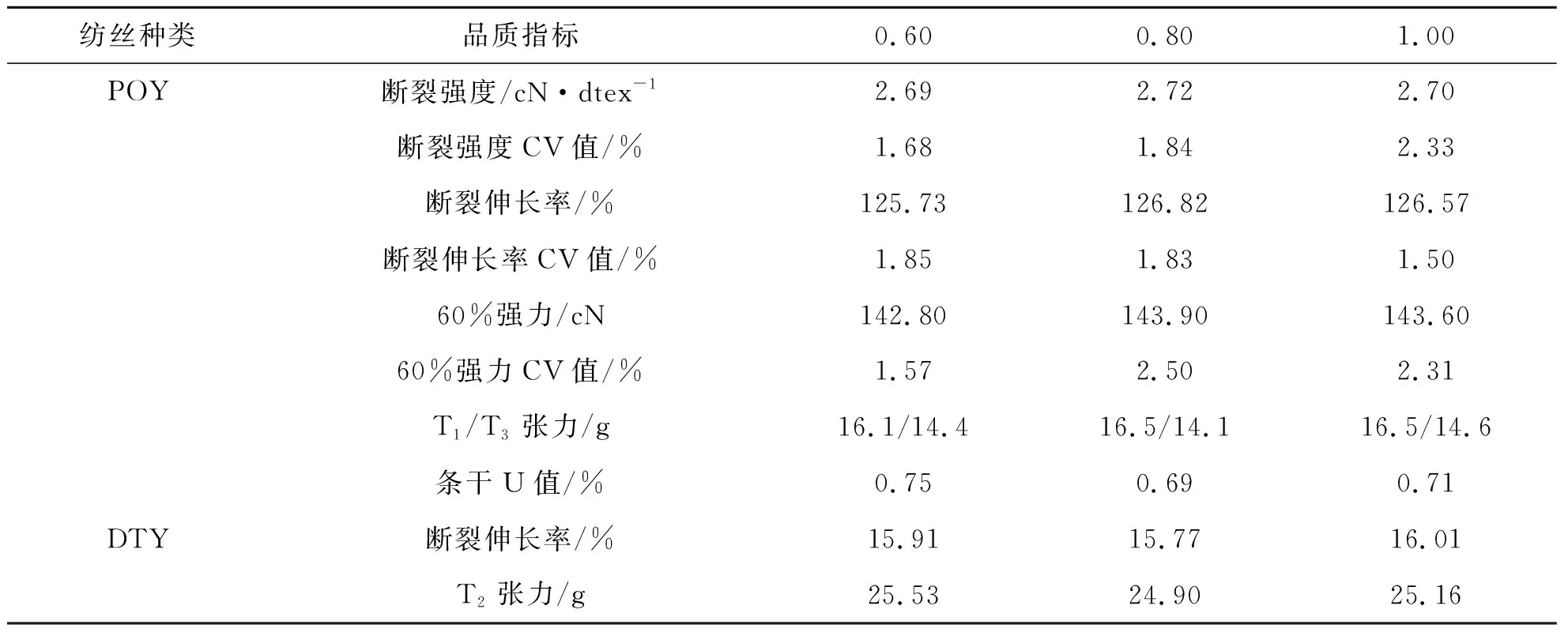

网络加工广泛地应用于涤纶长丝生产及后加工过程中。网络加工能显著地增强单丝相互之间的抱合性能,促进丝束上的油剂均匀扩散,降低丝条不匀率,改善POY退绕性能[12],提高其后加工性能,减少后加工时产生的断头和外观不良现象,提升拉伸变形丝品质指标。为探究网络加工对于半消光POY及其拉伸变形丝品质的影响,测试了不同网络压力工艺下的POY及其拉伸变形丝物理指标如表6所示。由表6可知,提高网络中空气压力,有利于提高POY及后加工成的DTY的内在品质,POY强伸度、60%强力值明显提高,而断裂伸长率CV值及条干U值降低,对T1与T3张力值影响较小。但压力较大时,反而降低了POY及后加工成的DTY的品质指标,其主要体现在丝束强伸度、60%强力值呈下降趋势。由上述分析可知,网络压力在0.6~0.8 MPa时,POY内在品质指标较优,后加工成的DTY指标符合生产要求。结合实际生产工艺、管理方式、设备运行状态分析得出:网络压力选择0.7 MPa时,有利于提高POY品质指标、产品优等率,使生产稳定运行。

网络加工效果主要受喷射气流对POY长丝产生的高频率振动波的频率的影响[13],所以网络压力是对加工效果起决定性的工艺条件。进而选择合适的网络压力对于POY的外观、内在品质、后加工性能、质量与成本控制、生产与管理方法的优化都有着显著的影响。网络内空气压力升高,单丝之间易于松开、缠绕,丝条易于形成交络,网络加工质量显著提高,但压力较大时,丝条易产生壁障现象,单丝易贴附在网络器丝道璧上,丝束难于回转、交络,且易受到损伤,网络加工的质量下降。

表5 含油率(%)对主要物理指标的影响

表6 网络压力(MPa)对主要物理指标的影响

2.6 卷绕张力

卷绕张力的大小及稳定性对POY生产的稳定性、优等率、品质指标、后加工性能、加工成品品质均有重要的影响。卷绕张力较大时,POY成品卷装较紧,丝饼成形不良增多[14],条干不匀率上升,后加工性能变差,丝束受到的摩擦阻力增大,易导致外观不良;张力较小时,POY丝饼较软,丝饼易出现塌边、跳滑轮、卷径偏大等现象,后加工时易脱圈,同时极易使丝条产生断头,不利于纺丝生产的稳定运行。为探究卷绕张力对于半消光POY及其拉伸变形丝品质的影响,测试了不同卷绕张力工艺下的POY及其拉伸变形丝物理指标如表7所示。由表7可知,卷绕张力对POY及加工成的DTY品质指标均有重要的影响。随着卷绕张力增大,导丝盘速度降低,纺丝过程丝束受到的拉伸力减小,进而对POY性能产生影响,品质指标主要体现在断裂强度、60%强力随之减小,而断裂伸长率随之增大,但增大和减小幅度都较小;卷绕张力的变化对纺丝张力的影响不明显,但对断裂强度、断裂伸长率、60%强力、条干均匀度影响显著,且卷绕张力在15 g时,断裂强度、断裂伸长率、60%强力、条干均匀度等指标较好,纺丝张力较小,有利于减弱摩擦。由上述分析可知,卷绕张力在15 g左右时,POY内在品质指标较优,后加工成的DTY指标符合生产要求。结合实际生产工艺、管理方式、设备运行状态分析得出:卷绕张力选择15 g时,有利于提高POY品质指标、产品优等率,使生产稳定运行。

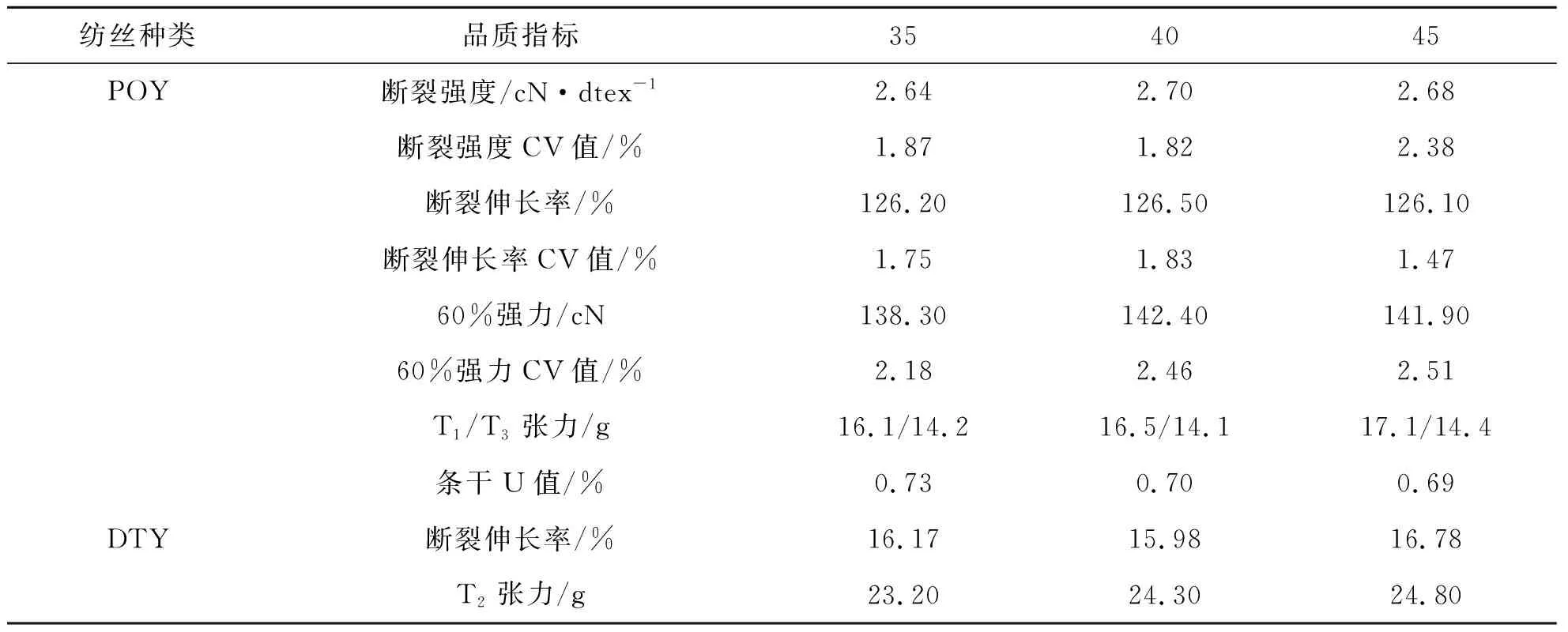

2.7 产品质量指标

综上所述可得优化的工艺条件:采用环吹风筒冷却,风筒内插入钢制插板,风压40 Pa;集束位置高度900 mm;油嘴上油,含油率0.43%;网络压力0.7 MPa;卷绕张力15 g。生产获得的130 dtex/48 f涤纶半消光POY产品优等率较高,生产断头少,生产运行平稳、良好,其具体品质指标如表8所示。由表8可知,生产出的POY产品具有优良的物理指标,品质质量优异,能够满足客户后加工的性能需求;上述综合的优化工艺条件适合130 dtex/48 f涤纶熔体直纺半消光POY的规模化生产。

表7 卷绕张力(g)对主要物理指标的影响

表8 主要物理指标

3 结论

纺丝工艺参数中风压、集束位置高度、含油率、网络压力对熔体直纺半消光POY品质指标具有决定性的影响,表现为提高风压与网络压力,POY强伸度增大,条干均匀性改善;含油率的提高有利于降低条干U值、断裂强度CV值和断裂伸长率CV值;集束位置高度增加有利于丝束充分冷却,提升断裂强度,降低条干不匀率。

通过采用DIO组件生产一板两饼熔体直纺半消光130 dtex/48 f涤纶POY的优化工艺参数为:采用环吹风筒冷却,风筒内插入钢制插板,风压40 Pa;集束位置高度900 mm;油嘴上油,含油率0.43%;网络压力0.7 MPa;卷绕张力15 g。最优纺丝工艺下,生产运行稳定,成品品质指标优良,后加工性能良好。研究为在纺品种纺丝工艺的优化、新品种纺丝工艺条件的设定提供了参考依据。