风力发电机轴承振动监测故障诊断分析

2019-09-04姬相磊高旭东杜振东

姬相磊,高旭东,杜振东

(中船重工电机科技股份有限公司,太原 030000)

0 引 言

近些年,随着振动信号监测、数据分析、处理技术的不断提升,在线监测技术也随之发展,根据设备应用环境和使用条件对其运行情况进行实时监测,以提供必要的监测、识别和故障判定手段。目前,针对风电行业中广泛采用的振动在线监测手段,对机组运行状态进行实时监测,实现机组运行时的故障监控,以保障机组的可靠运行[1]。

风力发电机轴承振动信号的采集是通过振动传感器实现的,对轴承振动数据进行实时收集、处理并分析,依据监测数据的故障频率及幅值响应判定轴承的运行状况;通过运行数据的时域和频域分析,解析异常频率特征在轴承运行状态下的响应,并结合其振动响应分析它的频率特征,以实现对轴承运行状态的判定,从而实现监测发电机轴承运行状态的目的,并及时制定排查方案及处理措施,保证机组的稳定运行[2]。

1 发电机轴承振动在线监测技术应用

1.1 在线监测技术

随着风电行业的不断发展,单机功率正在逐步向大功率海上风电机组过渡,但目前陆上主流机型仍以双馈型机组为主,其占有绝大部分的市场份额。双馈型机组的典型故障主要发生在主控系统、传动系统、发电系统、电气及偏航变桨等关键设备,其中发电机作为机组的核心设备,对其进行轴承故障预判和诊断对保障机组可靠运行尤为重要[3]。

通过在发电机驱动端和非驱动端轴承座位置处安装振动传感器,可监测轴承径向和轴向振动信号。利用振动传感器采集轴承运行时的振动信号,经数据处理获得轴承运行的特征频率参数,对比轴承运行转速条件下的各组成结构的异常特征频率,判定轴承的运行状况。发电机零部件结构和配合的复杂性,机组对中情况对轴承运行状态的影响,以及振动监测时出现的偶然因素影响,使得在线监测故障判定存在一定的难度。故此,现阶段采用的振动在线监测技术在一定程度上仅能从监测到的振动信号进行分解和提取,以进一步抽取表征故障特征的信息量,从而对发电机轴承的运行状态、故障潜在点及发生点进行识别和诊断。

1.2 轴承状态异常判别

发电机轴承在全生命周期运行过程中,其故障特性是一个逐渐发展的过程,即从初级故障状态随着缺陷损伤的加剧而逐渐加重,直至轴承使用寿命的终止。在此故障渐变过程中,存在一定的振动渐变趋势,通过该种趋势特征值的变化,来评估轴承的运行状态,以期达到提前维护更换的目的[1]。

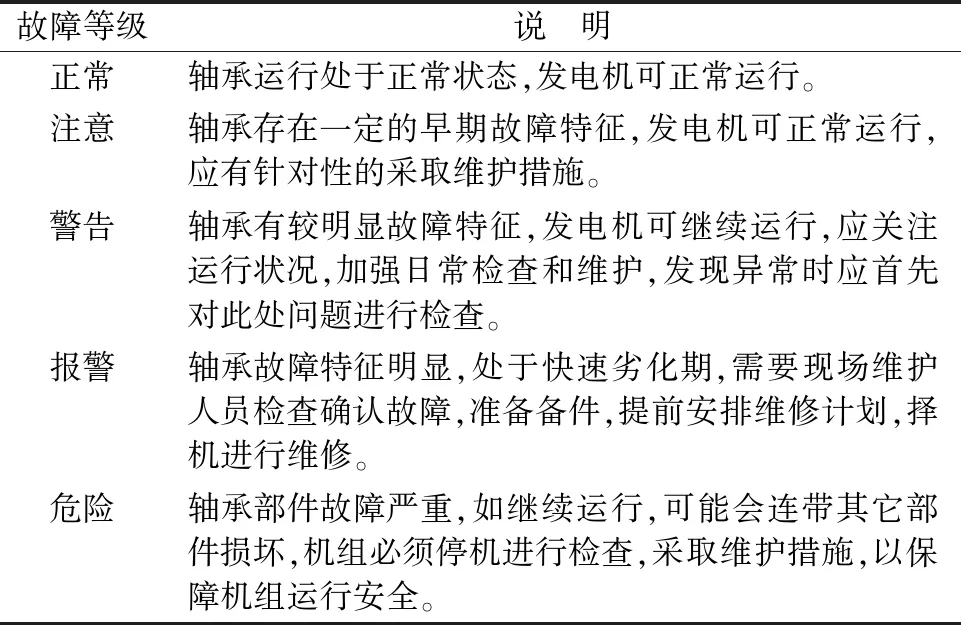

通常在监测发电机轴承运行状态过程中,依据监测系统设定的特征量和特征值,将轴承的运行故障划分为正常、注意、警告、报警和危险5个等级,如表1所示。

表1 发电机轴承故障等级

1.3 轴承振动信号特征频率

滚动轴承是由滚动体、保持架和内外圈结构件组成。在轴承运转过程中,会触发各组成结构件的频率响应,当某部分发生局部缺陷时,在其一次旋转运动过程中就会发出相应的冲击信号。不同结构件的频率特征因其结构及材质特性而不同,即为轴承各部分的特征频率。滚动轴承的频率特征依据其结构特性通常在较低频率1 000 Hz以内。通常,发电机在运行过程中通过监测轴承振动信号,将信号数据进行过滤分析,识别故障特征频率,对应轴承运行的频谱特征,以评判轴承运行状态。

针对目前主流的2 MW机组,采用较多的是双馈异步风力发电机,它存在两种轴承结构形式,即三轴承结构和两轴承结构。三轴承结构是在驱动端配置圆柱滚子轴承和深沟球轴承各一个,非驱动端配置一个圆柱滚子轴承;两轴承结构是指发电机驱动端和非驱动端均采用深沟球轴承。通常驱动端为定位端,非驱动端为浮动端。这两种轴承结构形式在2 MW双馈异步风力发电机上均有应用,其中以三轴承结构形式相对较多。依据轴承特征频率计算并结合德国FAG公司轴承样本对应型号的特征频率,表2列举了一种2 MW双馈异步风力发电机三轴承结构的FAG轴承的故障特征频率数据。

表2 与60 r/min相关的轴承基本特征频率

2 基于频谱分析的轴承故障诊断

风力发电机轴承在运行过程中出现非受迫性局部损伤时,会随着轴承的运转,在其损伤结构件部位出现周期性冲击,该周期性冲击会产生周期性频率特征,从而在监测到的振动信号解析频谱图中有所体现。轴承振动特征频率依据其结构形式、几何尺寸、配合关系、运行转速及缺陷点位置等综合因素确定,故可依据监测数据解析出的故障频率来间接判定轴承缺陷位置[4]。

通过监测发电机轴承运行时的振动信号,利用传感器采集数据,并对振动数据进行解析,将某部分振动数据解析获得对应的频域响应图,并与正常状态下的图谱进行对比分析,得出频谱图中与轴承各结构件特征频率相匹配的异常状态频率,并结合其幅值响应和时域的振动变化趋势进行分析,以判定故障发生的轴承缺陷位置和损伤程度。

2.1 轴承故障判定案例

案例通过对新疆哈密三塘湖某风场机组发电机轴承进行振动监测,选取某台2 MW机组发电机为测试对象,该发电机轴承为德国FAG厂家生产制造,驱动端轴承型号为NU1030MC3和6030C3,非驱动端轴承型号为NU1030MC3。对监测到的驱动端和非驱动端轴承振动数据进行分析,以判定轴承的运行状态,为后续轴承故障判定提供依据。

2.2 振动监测数据分析

监测该机组发电机轴承实时振动情况,其连续运行数据表明发电机非驱动端轴承振动状态存在异常,其振动趋势变化表明该发电机非驱动端轴承处于报警状态。

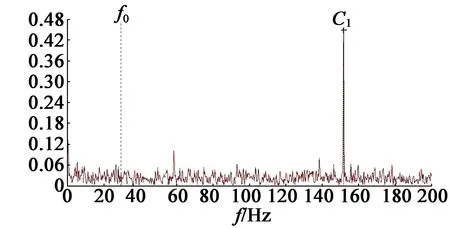

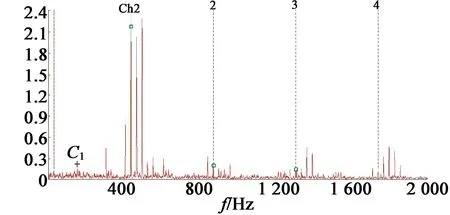

在发电机运行转速1 762 r/min条件下,提取发电机非驱动端轴承某时刻的振动频谱图进行故障分析,以评定轴承的运行状态。

依据监测到的非驱动端轴承特征图谱,如图1和图2所示,对发电机非驱动端轴承故障特征频率及其倍频特征进行提取,数据如表3所示。轴承特征频谱分析表明,发电机非驱动端轴承滚动体和内圈存在较严重损伤。

图1 非驱动端轴承振动频谱图(0~200 Hz)

图2 非驱动端轴承振动频谱图(0~2 000 Hz)

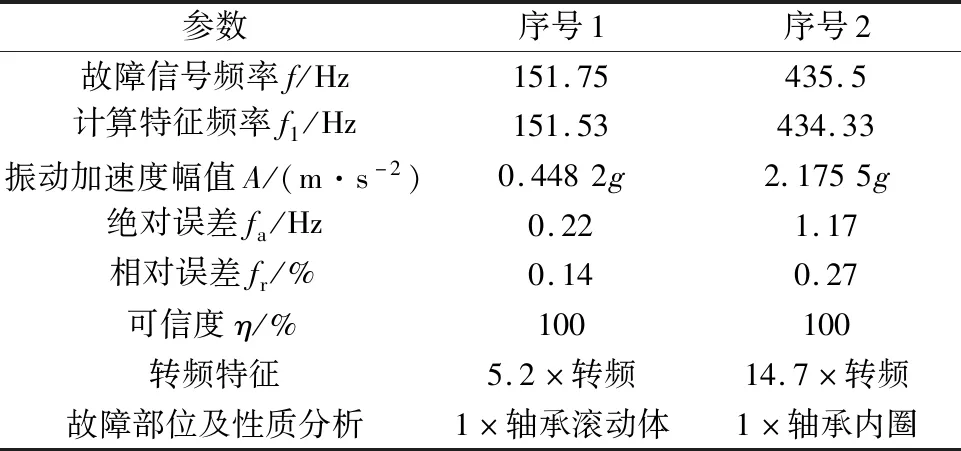

参数序号1序号2故障信号频率f/Hz151.75435.5计算特征频率f1/Hz151.53434.33振动加速度幅值A/(m·s-2)0.4482g2.1755g绝对误差fa/Hz0.221.17相对误差fr/%0.140.27可信度η/%100100转频特征5.2×转频14.7×转频故障部位及性质分析1×轴承滚动体1×轴承内圈

2.3 发电机轴承拆检实况

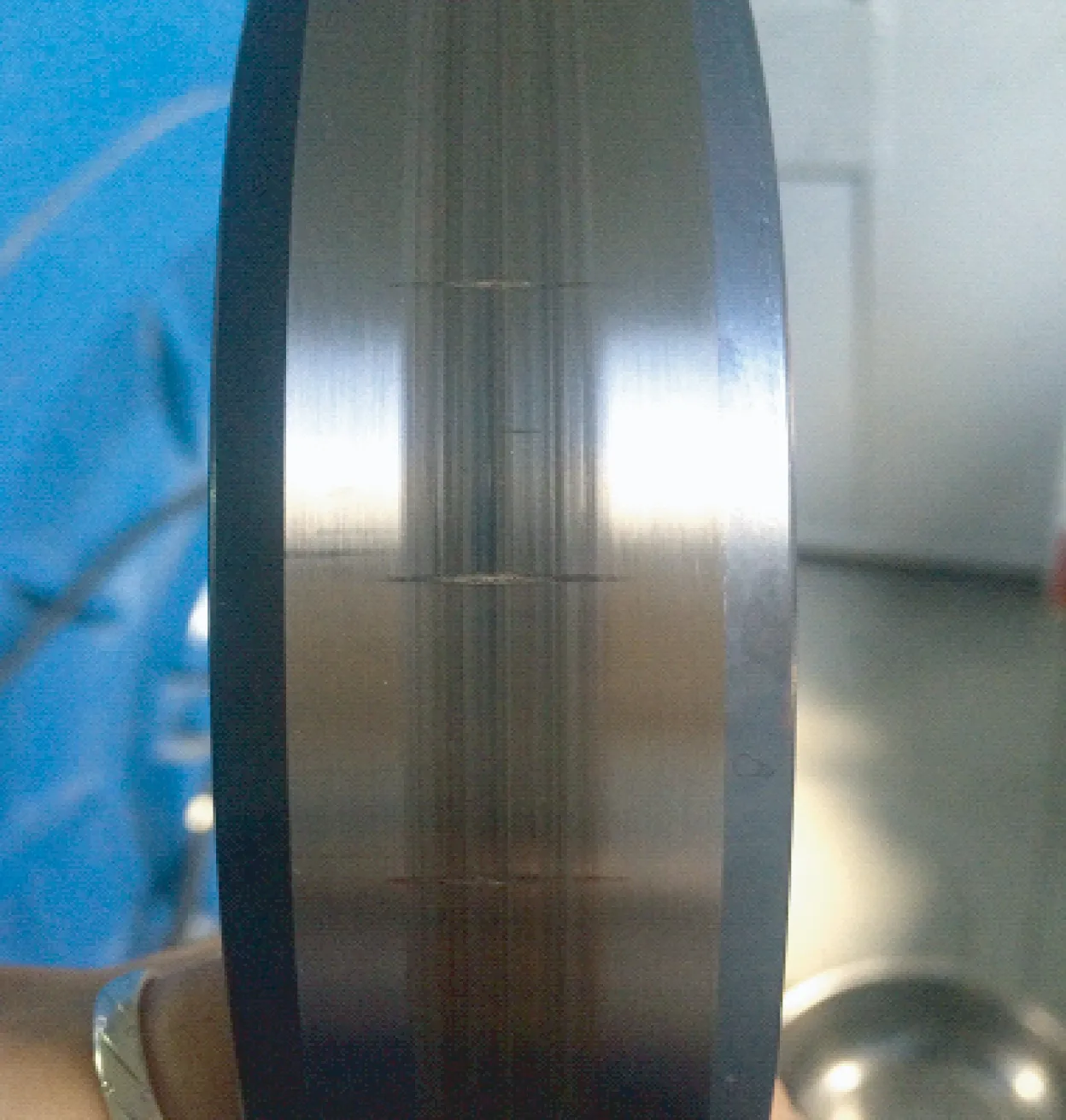

发电机轴承振动监测数据分析表明,轴承已损伤,需进行更换。将更换下的轴承进行拆检,以进一步验证轴承频谱分析的准确性。轴承拆检如图3和图4所示。

图3 轴承滚动体损伤

图4 轴承内圈损伤

轴承拆检分析表明,非驱动端圆柱滚子轴承的滚动体和内圈有损伤,存在圆周方向上的压痕和轴线方向上的损伤缺陷。滚动体在轴线方向上损伤较均匀,相邻滚动体上存在等间距同种情况的损伤,轴承内圈滚道面上有明显的等间距假性布氏压痕,且压痕上分布着由磨损而引起的材料剥落。分析该种情况,原因为发电机在运输过程中或长时间静止状态后起动运行,造成滚动体和内圈接触区的微小损伤,在其后较长一段运行时间内,损伤缺陷逐渐加剧且振动趋势逐步恶化,并最终影响轴承的使用寿命。

3 结 语

利用振动监测技术对风场发电机轴承进行实时监测,能够在一定程度上及时准确地评定轴承的运行状态,为轴承故障预判提供了依据。同时,该技术的应用与发展,能够较大程度上提高风力发电机轴承状态异常判别和故障诊断能力,解决发电机轴承早期故障问题,避免出现重大损失,降低机组维护成本,保证机组可靠稳定运行。