苏阿皮蒂项目碾压混凝土快速高效筑坝施工技术应用

2019-09-03许泾川赵正平朱跃华

许泾川,赵正平,朱跃华

(中国水利水电第三工程局有限公司,陕西 西安 700024)

几内亚苏阿皮蒂水电站位于几内亚共和国的西部,距离首都科纳克里(Conakry)136 km。电站位于孔库雷河(Konkouré)干流中游,水库总库容74.89亿m3,装机容量450 MW,工程等别为Ⅰ等,工程规模为大(1)型。水库校核洪水位113.30 m,正常蓄水位110.0 m,相应库容2 300万m。3。大坝坝顶高程215.5 m,碾压混凝土重力坝最大坝高120 m,坝轴线长1 164 m,从左岸至右岸依次为:左岸挡水坝段长423.45 m,发电引水坝段长97 m,导流底孔坝段长60 m,泄流底孔坝段长25 m,溢流坝段长173.55 m,右岸挡水坝段长385 m。该工程的建设不仅可以促进几内亚矿业发展、提高几内亚人民的生活水平,极大地促进几内亚的经济发展。

1 自然条件

坝址区河谷相对开阔,形态呈不对称的“U”形。河谷底宽200~350 m,其中河水面170~310 m;在正常蓄水位210 m时,河谷宽度一般为917~1 050 m,地貌上属于低山丘陵区。

坝址区地势总体呈东高西低,山顶高程在300 m以上,河水面高程104~115 m,纵坡比降1.6‰。两岸山体雄厚,谷坡大部分被覆盖层覆盖,仅局部基岩裸露,山脊多呈浑圆状,植被发育。两岸岸坡天然坡度一般为15°~17°,局部达到40°。

2 碾压混凝土重力坝设计简介

几内亚苏阿皮蒂水利枢纽工程大坝设计为碾压混凝土重力坝,大坝坝顶轴线长1 164 m,枢纽布置自左至右分别为左岸挡水坝段423.45 m、发电引水坝段97 m、导流底孔坝段60 m、泄洪底孔坝段25 m、溢流坝段173.55 m和右岸挡水坝段385 m,最大坝高120 m,坝顶厚8 m,上游坝坡在150.00 m高程以上竖直,130~150 m高程间为1∶0.1,130 m高程以下为1∶0.2,下游坝坡辉绿岩坝段在202.15 m高程以上竖直、以下为1∶0.70,砂岩坝段在203.56 m高程以上竖直,以下为1∶0.80。

重力坝上游面设防渗层,防渗层采用二级配碾压混凝土,死水位185 m高程以上防渗层采用C20W8F50,以下采用C20W10F50。防渗层有效厚度为坝面水头的1/15~1/30考虑,厚度为3.0~8.0 m。重力坝下游面最高水位以下设2 m厚的防渗层,防渗层采用二级配碾压混凝土C20W8F50。坝体内部采用三级配碾压混凝土C15W6F50。

为满足基础安全观测、检查和坝内交通的要求,坝体内设置了2层水平交通廊道,高程分别为143、179 m,廊道间高差为36 m。143 m高程廊道上游壁距坝体上游面6.25 m,断面尺寸为2.5 m×3.5 m。179 m高程廊道上游壁距坝体上游面4 m,断面尺寸为2.5 m×3.5 m。各廊道均与坝后桥及两岸坝后贴坡爬梯连接。

为满足灌浆排水的要求,沿大坝左岸、河床、右岸坝基在107~179 m范围内设置1层基础灌浆廊道,距建基面的距离为4~8 m,廊道断面尺寸为3.0 m×3.5 m。

3 快速高效筑坝技术

3.1 可振可碾碾压混凝土施工

碾压混凝土VC值的大小对碾压效果和碾压质量有直接关系,拌合物VC值越大,碾压混凝土拌合物粗、细骨料越易分离,不易碾压密实,且碾压后表面不均匀泛浆,对混凝土层间结合性能影响越大。在苏阿皮蒂水利枢纽工程碾压混凝土施工中,采用可振可碾碾压混凝土拌合物,VC值控制在0~5 s的合理范围内,混凝土拌合物粘聚性较好,不会产生骨料分离的现象,胶凝材料浆体包裹细骨料,砂浆包裹粗骨料并填满粗骨料的空间,形成密实的混凝土内部结构,内部孔隙小,水分损失相对缓慢,可减缓混凝土VC值损失块及表面易被风干泛白的现象;碾压时表面泛浆充分,上层铺料碾压后,骨料可以嵌入下层浆液中,碾压混凝土层间结合好,可以提高混凝土的抗渗性能,混凝土也易于碾压密实,保证混凝土强度。

在现场实施中,可振可碾碾压混凝土无振碾压2遍、再震动碾压2遍开始泛浆,振动碾压4遍后层面可泛浆均匀,混凝土表面有弹性,振动碾压到6遍后,压实度明显提高,泛浆均匀,施工速度快且碾压效果好。结合几内亚旱季高温、干燥的气候特点,采用可振可碾碾压混凝土施工,极大地改善了碾压混凝土的粘聚性、液化泛浆、可碾性及骨料分离的情况,提高了混凝土的层间结合、抗渗性和整体性。同时,可振可碾碾压混凝土在及时摊铺后模板周边混凝土可直接振捣,振捣泛浆较好,可有效的减少变态混凝土区加浆工序。

3.2 自卸汽车直接入仓施工技术

几内亚苏阿皮蒂水利枢纽工程大坝两岸岸坡天然坡度一般为15°~17°,且覆盖层及强风化砂岩厚度较厚,开挖后左岸在SMK150以上、右岸在SMK133以上纵深较大,施工过程中采用坝后填筑施工道路,碾压混凝土全部采用自卸汽车直接入仓卸料,减少了混凝土拌合物的周转次数,有效的保证了混凝土拌合物的入仓强度、温度控制和VC值损失,利于现场质量控制,充分发挥了自卸汽车直接运输入仓的优点。为满足自卸汽车直接入仓条件,减少因封仓口施工干扰,本工程采用在坝后先浇筑入仓道路或在相邻合仓段间先浇块浇筑时同步形成入仓路方式,简化了封仓口问题,加快了施工进度。

3.3 全面采用斜层碾压施工技术

碾压混凝土施工中,保证施工质量的首要问题就是快速施工,特别是在改善层间结合上,间歇时间越短,层间结合就越好,防渗性能也越好,而缩短层间覆盖时间是提高碾压混凝土筑坝质量的关键。斜层碾压施工技术是缩短层间覆盖时间的有效方法,采用自卸汽车直接入仓,快速连续铺筑碾压,缩短仓面间隔时间,极大地保证了碾压混凝土的施工质量。苏阿皮蒂水利枢纽工程碾压混凝土最大浇筑仓面面积达1.38万m2,为避免大仓面平层碾压覆盖时间过长,机械设备及人员投入过大,降低混凝土供应强度,提高层间结合质量,全面采用斜层碾压施工技术,实现了全断面立体循环连续滚动上升。大坝总体上在SMK110高程以下因合仓段少斜层碾压浇筑方向由下游向上游,高程SMK110高程以上合仓多,基本是分左岸合仓段和右岸合仓段,斜层碾压方向为由右岸(左岸)向左岸(右岸)。斜坡坡度控制在1∶10~1∶15,平仓厚度为35 cm,压实厚度为30 cm,碾压时振动碾碾压边线距坡脚前缘控制在30~50 cm。

在采用斜层碾压施工技术后,仓面各施工工序之间互不干扰,平行作业,一个仓面在进行碾压施工的同时可以在已收面的部位进行下一仓的准备工作,如模板提升、预埋件(或钢筋)安装、毛面冲洗等施工工序,大大的节约备仓时间,缩短工期。本工程全面采用斜层碾压施工技术,碾压混凝土日浇筑强度达到1.1万m3,连续三个月混凝土浇筑月强度超20万m3,坝体最大月升高10.8 m。

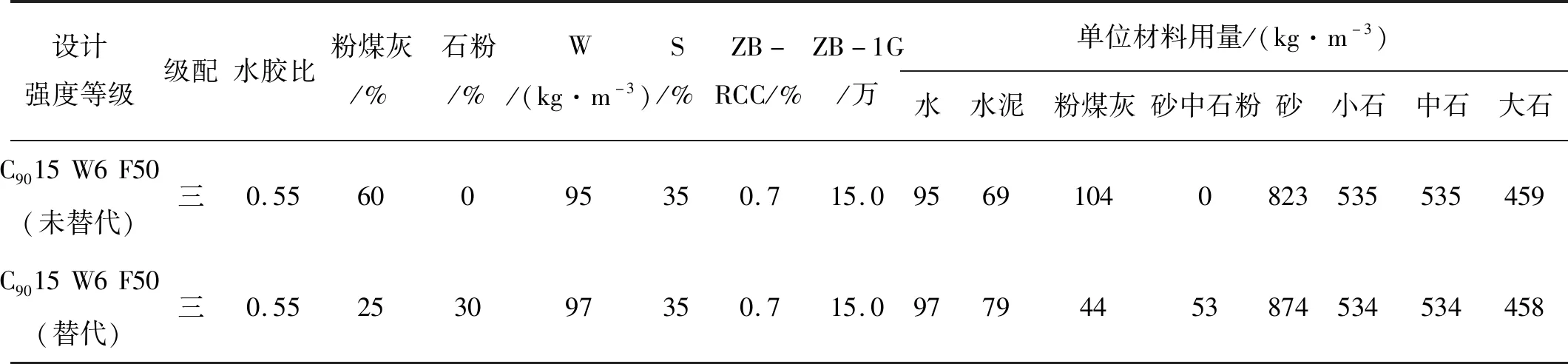

3.4 辉绿岩人工砂中石粉直接作为掺合料替代部分粉煤灰施工技术

几内亚苏阿皮蒂项目工程所用粉煤灰均为中国国内采购,运距远,保证全年特别是雨季运输是个难题。为缓解粉煤灰的供应压力,研究了石粉作为掺合料替代部分粉煤灰方案,试验室通过大量室内验证试验,最终确定石粉替代部分粉煤灰方案及特殊情况下全部替代粉煤灰的可行性,提出施工配合比。主要配合比见表1,表2。

表1 旱季碾压混凝土施工配合比表

2017年8月13日开始大坝C9015F50W6三级配碾压混凝土使用石粉替代部分粉煤灰混凝土配合比浇筑,混凝土各项性能指标均满足规范及设计要求。

2018年9月,受粉煤灰供货影响,现场粉煤灰不能满足混凝土施工进度需求,为了确保混凝土施工顺利进行,启用了全石粉掺合料C9015F50W6三级配碾压混凝配合比(应急配合比),确保混凝土施工顺利进行,混凝土施工质量得到有效保障。2018年11月中旬恢复石粉替代部分粉煤灰混凝土配合比浇筑。

3.5 矩形廊道应用

几内亚苏阿皮蒂水利枢纽工程碾压混凝土重力坝设计有三层廊道,且有横向通风廊道,将碾压混凝土分割为多个区,在施工过程中,采用了矩形廊道设计,廊道顶板采用预制盖板,廊道预制盖板设计时,因坝体混凝土自身承担应力较小,主要承担施工过程中车辆和上部碾压混凝土振动碾压产生的荷载,本工程以陕汽德龙25t自卸车承载12 m3混凝土或振动碾激振力等荷载组合进行设计和配筋计算,确定灌浆廊道预制盖板结构尺寸为4.0 m×1.0 m×0.3 m(长×宽×高),交通廊道结构尺寸为3.5 m×1.0 m×0.3 m(长×宽×高)。

国内大坝内的廊道基本上都是城门洞型,这种型式被认为应力条件较好。实际上,采用矩形廊道,坝体自重和上游水压力所产生的荷载,可由廊道顶部混凝土内的虚拟拱承受,虚拟拱以下的顶部混凝土会产生微裂缝,可通过预制廊道盖板以分散和限制裂缝;采用矩形廊道,底板及侧墙为现浇混凝土,顶板采用预制混凝土,其优点是:①防渗效果好于传统的预制廊道;②在施工到廊道层时,因仅有廊道上游侧布置有限裂钢筋,碾压混凝土浇筑可连续浇筑,在浇筑到廊道顶时,再盖上预制盖板,继续浇筑上部碾压混凝土,加快施工进度;③采用矩形廊道预制盖板,不仅不需要使用钢管支撑,还使廊道通行无阻,为坝基帷幕灌浆提前提供了施工通道,减少了相互间的施工干扰;④矩形廊道只配置上游边墙钢筋,在施工中,尤其是斜坡廊道施工中不与周边碾压混凝土施工发生干扰;⑤在纵、横向廊道交接处仍可施工,减少现浇模板投入;⑥节省了底板、下游边墙钢筋,较城门洞型现浇廊道减少钢筋制安量;⑦预制混凝土盖板为平板结构,制作及安装均较方便,廊道内整齐美观且整体性好。

3.6 溢流坝常态混凝土与坝体碾压混凝土同步浇筑

本工程溢流坝总长为173.55 m,坝后溢流面设计为C30W8F50抗冲耐磨混凝土,在施工过程中采用溢流面常态混凝土与坝体碾压混凝土同步浇筑施工工艺,简化了施工程序。该施工工艺优点为:①溢流面台阶立模采用悬臂翻转式模板,溢流面常态混凝土可通过自卸汽车直接入仓,平仓机辅助平仓,入仓方便,投入机械少,简化了垂直入仓手段;②在同个热升层采用先摊铺坝体碾压混凝土料,待碾压混凝土料靠近至靠近溢流面常态混凝土范围时,再铺筑常态混凝土,使常态混凝土施工工作面增大,有利于混凝土振捣密实;③减少了仓面污染及施工缝处理等仓面准备工作量;④异种混凝土之间结合良好;⑤溢流面常态混凝土与碾压混凝土同步上升施工工艺有利于工期节约和施工质量保证,但溢流面钢筋架立筋增大和常态混凝土浇筑量增大。

4 结 语

几内亚苏阿皮蒂水利枢纽工程在施工过程中,对碾压混凝土快速施工技术进行了探索和研究,取得了较好的效果。碾压混凝土重力坝于2017年4月2日开始混凝土浇筑以来,碾压混凝土施工经历了两个雨季和三个旱季施工,实现了大坝连续、快速、优质施工,坝体单月最大上升高度达10.8 m,已浇筑混凝土220万m3(其中2018年度浇筑混凝土173万m3),高峰期日浇筑1.1万m3和平均月强度超20万m3,混凝土实体质量经检测满足规范要求。通过对高温或强降雨气候条件下施工控制技术的实践证明,施工过程中采取的新技术、施工工艺及施工组织是合理的、成功的,为今后在西非类似气候条件区域的碾压混凝土快速高效施工提供有益的施工经验。