铝合金增材制造技术在军工领域的研究进展

2019-09-02骆冬智孙智富

骆冬智,孙智富

(重庆机电职业技术大学兵器工业研究所, 重庆 402760)

自军事装备轻量化的提出,铝合金因其储量大,可塑性强和抗腐蚀性优异,导热导电性及高强度被大量应用于军事工业中[1-2]。几乎所有铝合金产品都被应用于飞机制造领域,在陆军作战装备里面,轻的铝合金材料为战车带来了更大的机动性。因此,铝合金结合军工发展的高强高韧研究成为重要课题[3]。

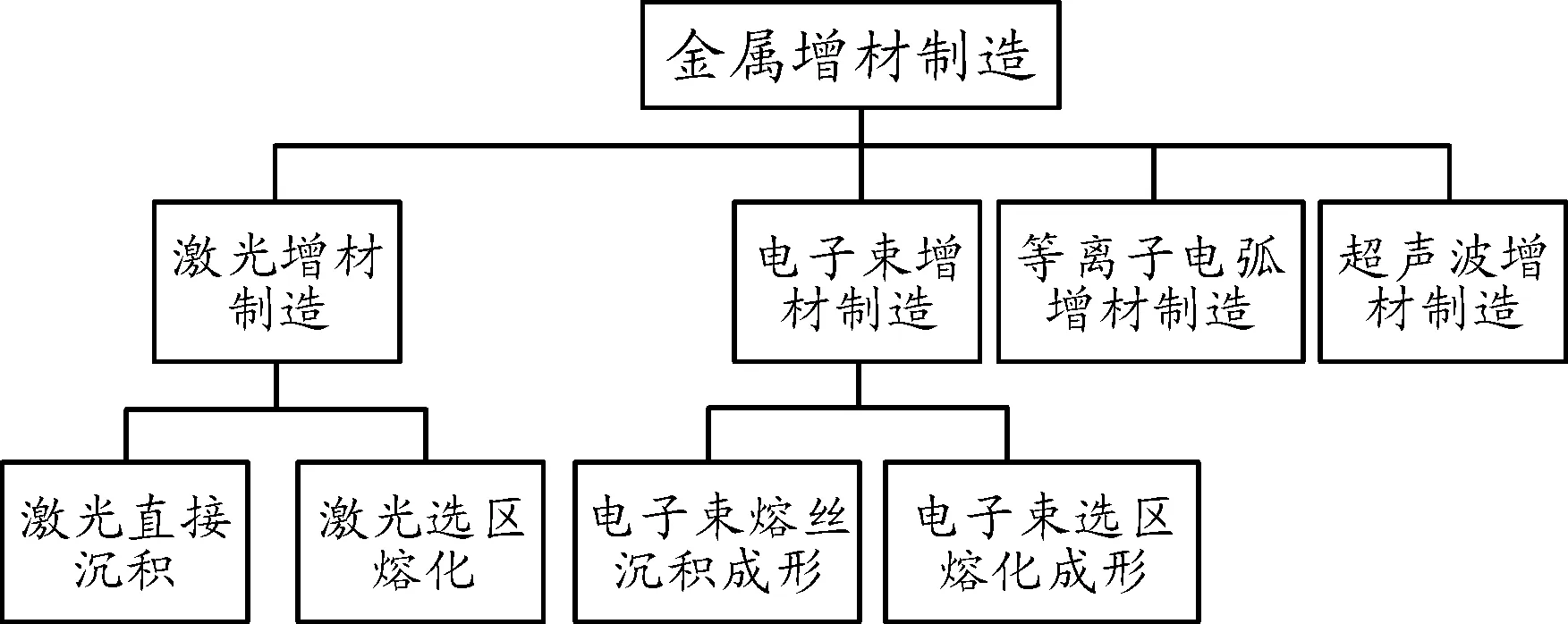

不同于传统减材制造,美国ASTM将增材制造(AM)定义为从3D模型中将材料连接的过程,通常为逐层堆叠[4-5]。作为一种新技术,AM具有节省材料,缩短工时,成形复杂结构,减重等优点,广泛应用在对结构,性能要求严格的军事领域[6-7]。以Al-Li合金为代表的航天飞行器及薄壁导弹壳体等结构件突显了铝合金的优异性能[8]。现阶段,3D打印或增材制造技术可分为几大类,见图1所示。文章主要按照Al合金相关AM技术用于军工领域的构件的制造工艺及所得产品的性能结构做出阐述并展望未来的发展趋势。

1 基于激光源的增材制造技术

作为理想热源,激光加热被广泛应用在AM过程中,其种类可大致分为粉床系统和送粉系统[10]。就工艺方法而言,激光增材制造技术主要有:选区熔化技术(SLM)和激光直接熔化沉积技术(LCD)[10]。不同在于选区熔化技术是一层一层熔化金属粉末,而熔化沉积技术是利用离散+堆积[11]的原理来实现材料的成形。

目前AM用Al合金仍旧有限,其一,Al合金成本低,AM加工的Al合金没有价格优势[12]。其二,大多数Al合金焊接性能都不理想, Al合金的强化都归咎于析出相强化,而如Al-Zn系高强铝合金由于含有不稳定元素Zn,在AM过程中易导致飞溅,孔隙和熔池剧烈反应而不适合AM工艺[13-14]。其三,真空环境下,Al合金中的如Mg,Li元素蒸气压完全异于Al元素,在AM过程中会首先蒸发出来[10]。其四,Al对于激光波长的反射率很高,同样也制约着Al的AM过程[15]。其五,熔融Al的低流动性导致成形件成分不均匀也制约着Al合金在AM上的运用[14]。最后,Al合金的强氧化性生成的氧化膜会阻碍熔覆层与基体结合以及在AM过程中形成的气孔等缺陷也影响了Al的大量使用[16-17]。除了以上缺点,Al合金还具有高导热性,允许AM过程中快速成形材料,另外较高的导热能使过程中降低热应力的产生,降低对支撑结构的依赖[10]。

图1 金属AM制造技术分类框图[9]

目前增材制造用并应用在军工上的Al合金主要Al-Si系。更高强度的Al合金由Schmidtke[18]提出的AlMg4.5Sc0.66合金,Sc元素能形成Al3Sc析出相,强化并细化晶粒,除此之外,还有Al-Cu,6061,7050,7075和AlSi12等[19-24]。虽然目前Ti合金和复合材料的应用导致Al合金在军事装备,特别是飞机材料中的Al合金所占比例下降,但是超高强Al仍旧在航空领域有着主要应用。一般将抗拉强度在500 MPa以上的Al合金定义为高强度Al合金,主要为7系合金(Al-Zn-Mg)[25]。

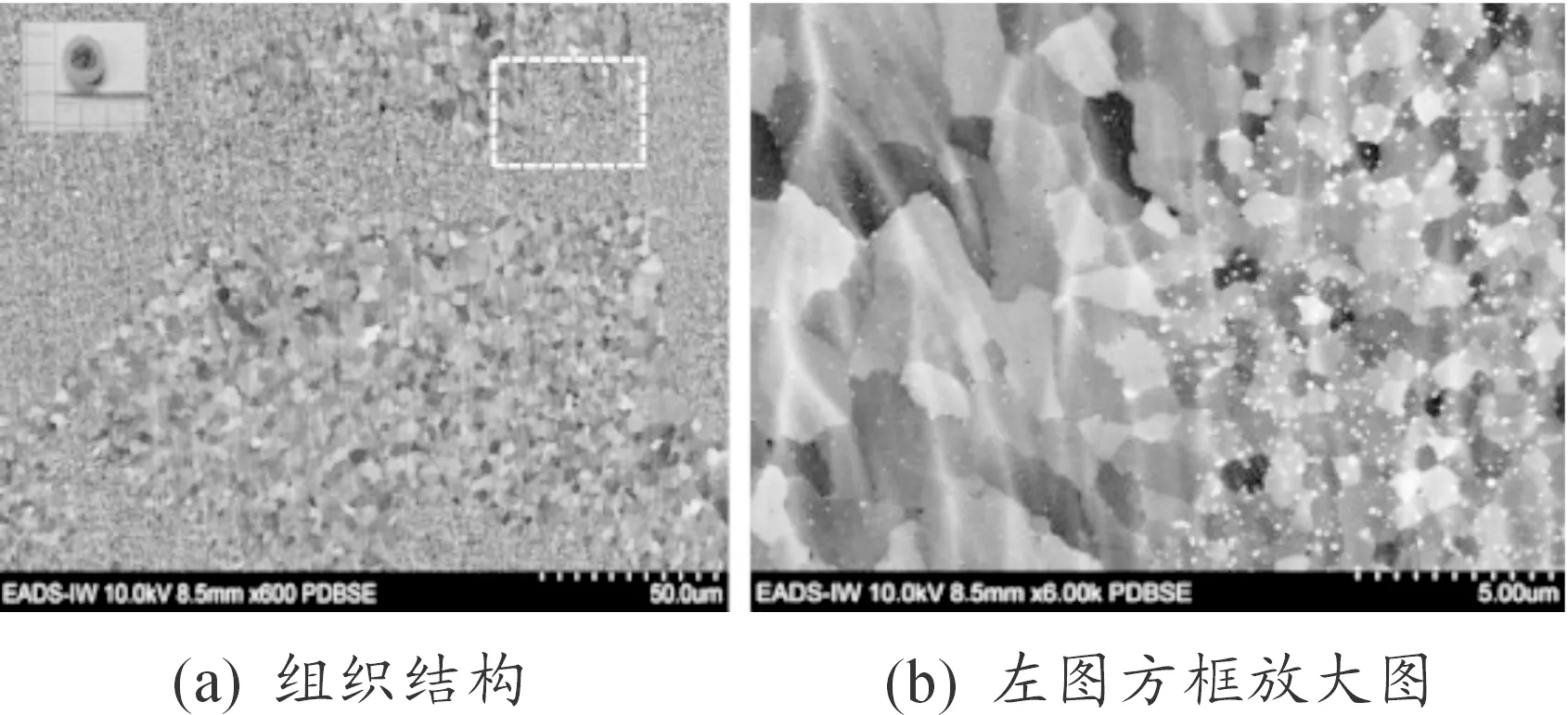

7055的出现已广泛应用于飞机上翼蒙皮和机翼桁条的制造[26-29],美国的Alcoa公司开发出的T77热处理状态,使得7150Al合金的性能在强度和塑性方面都有所提高,并广泛用于C-17军用运输机上[30-31]。AlMgSc系Al合金,作为7系合金的替代品,在飞机制造上运用广泛。ScalmalloyRP合金[32]是Schmidtke与Palm共同提出的由激光AM技术制造的一种双晶粒组织合金:由高冷却速度和Sc元素细化晶粒产生的100 nm~1 μm的等轴晶和2~5 μm的柱状晶组成,组织结构如图2所示。

图2 ScalmalloyRP合金的扫描电镜图

左为组织结构图,右为左图方框放大图[32]Al-7Si-0.3Mg合金粉末也是常见AM常用材料,Chen等[33]研究发现当冷却速度从0.19 ℃/s提高到6.25 ℃/s时,初生α(Al)枝晶形核温度,共晶反应速度和固相线温度会降低,导致α(Al)枝晶和共晶成分更大的过冷度。同时,次生枝晶臂间距对于冷却速度十分敏感,当冷却速度提高到6.25 ℃/s时,次生枝晶臂的间距下降到20 μm,铁相的平均长度也由28 μm降到了18μm,随着冷却速度的提高,初生枝晶体积分数下降约5%,共晶硅减少,分支状纤维组织增加。Simchi等[34]对Al-7Si-0.3Mg合金粉末在选区烧结的实验中发现5%体积分数SiC颗粒含量的增加会增大烧结的致密度,同时,SiC颗粒的添加会增加熔化的稳定性,获得更加连续的成形件表面质量。最新的研究发现Al-5Si-1Cu-Mg合金粉末可以得到致密度高达99.7%的成形件[35]。

Martin等[36]发现经过纳米强化后的7075Al合金粉末在熔化凝固后所形成的Al3Zr相为异质形核提供了理想的场所,固相线前端大量的形核区为形成等轴结构提供了条件,过程如图3所示。

a 传统7075粉末,b 纳米强化后的粉末,c枝晶生长导致裂纹,d 纳米颗粒导致枝晶向等轴晶转换,e 反极图表征的传统3D打印方法产生的裂纹,f 实验所得等轴晶避免热裂纹产生[36]

图3 7075铝合金的选区激光熔化过程

Gu等[37]对2024Al合金沉积方向研究发现不同沉积方式会影响致密度,孔洞生成和裂纹。Gharbi等[38]研究了选区激光熔化2024合金(AM2024)与变形2024-T3合金的显微结构,结果发现不同于2024-T3样品的Al2CuMg,AM2024中的第二相为Al2Cu,进一步发现AM2024呈尺寸<1 μm的细小晶粒,拥有优异的力学性能。

自20世纪90年代以来,F/A-22战机采用了7050和2124制造飞机框架,加强肋,腹板,飞机接头等构件,随着Al合金的发展,最新F35战机逐渐改用2524和7150两种新型Al合金[39]。 2524-T3被认为是未来战机蒙皮的首选材料。对于2系Al合金的激光增材制造方法,Zhang等[40]发现了优化参数后SLM所得2系Al合金富铜相不均匀分布在Al基体上,且在熔池的边缘地区逐渐粗化。拉伸结果表明抗拉强度表现为402 MPa,当480 ℃下热处理后,合金晶粒均匀化,如图4(c)所示[41],随着热处理固溶温度的提高,抗拉强度提高了15%,延伸率提高了47%,因为S相(Al2CuMg)的固溶强化效果。

图4 激光选区烧结Al-Cu-Mg系合金扫描电子显微组织[40-42]

Al合金在激光加热冷却过程中的热应力容易导致空洞,为了减少空洞,Nie[43]和Zhang[44]在制备2系合金时,添加2wt%Zr,所添加的Zr会导致形成更多的低熔点相,可回填凝固过程生成的Al3Zr相使得柱状晶转化为等轴晶,见图4(a),(b)和(d)。Jägle[45]发现,Zr的加入细化了晶粒,增加了晶界的体积,在强化材料的同时也抑制了晶间裂纹的生成,当Zr增加,小角度晶界逐渐增大为大角度晶界,Zr/Al-Cu-Mg界面取向完美遵循随机取向,减少了各向异性。研究还表明SLM制备的2系Al合金屈服强度可达446 MPa。在对不同的Cu含量的Al-Cu合金的SLM制备中发现,Cu的含量的不同导致了不均匀的结构生成,如图5所示,每种合金的熔池结构都不一致,区分出高冷速,低冷速区及热影响区[46]。其压缩应力应变曲线如图6所示,研究表明Al-33Cu表现出超过1 000 MPa的压缩强度,主要是因为Al2Cu相所形成的纳米共晶结构对于材料的强化作用。

图5 SLM制备的Al-xCu合金的熔化层结构[46]

2 基于电子束源的增材制造技术

电子束增材制造技术(EBM)与激光增材制造技术类似,只是将发热源改为电子束,应用高能电子束对金属粉末的加热作用来熔化金属从而自下而上的层层堆积,达到复杂形状构件的制备。此种方法较Al合金激光制造来说,需要一个额外的真空环境,以便电子束在真空中传播,这样可以大大降低铝合金粉末在空气中氧化,有利于铝合金成形。目前,电子束增材制造主要集中在选区电子束熔化(selective electron beam melting,SEBM)和电子束熔丝制造(electron beam freeform fabrication,BEFF,BF3)上。

图6 Al-xCu的压缩应力应变曲线[46]

瑞典的Arcam公司最早研制SEBM装备,在随后的十年多时间内,陆续有美国MIT,德国奥格斯堡IWB中心和我国清华,西北有色金属研究院,上交等高校研究所研制了自己的SEBM的设备。在SEBM过程中,常见的缺陷有:吹粉,球化等现象,和分层,变形,开裂气孔等缺陷。

EBM制备的Al合金结构类似于激光AM技术制备的样品,不像激光会被Al大量反射,用电子束加热Al合金粉末会大大降低反射[47]另外Al合金焊接性差,某些合金元素在熔化过程中易形成飞溅,汽化,而在真空环境下的EBM技术能择优汽化某些元素,从而改变产物的化学成分[48-49]。EBM所得到的结构也与激光制造所得结构类似,Brice[47]通过BF3获得2139Al合金强化析出相Al2Cu(Ω相),通过后续热处理与变形2139比较得出EBM制备的2139合金时效后能达到形变2139的低位的硬度值。NASA中心Karen[50]研究了飞机框架用2219Al合金的结构和性能,并与Al合金手册中的性能对比,发现高的扫描速度能增大冷却率,从而使得结构更加均匀,晶粒更细,如图7所示。其与2219合金手册上的性能对比如图7(E),发现在几种工艺参数下沉积态2219在2219合金退火态与固溶时效状态的性能之间,之后的热处理(T62)状态下与手册的性能一致[51]。

7系合金由于其超高强度被大量应用于飞机机翼骨架,桁条,起落架等制造。EBM制备Al合金能减少合金元素的汽化,EBM制备的RA-SC预警机的7075合金组织结构如图8所示。 目前关于EBM技术,NASA,Lockheed Martin等研究所和公司针对铝合金航空航天结构件做了研究[53],并完成了在F-22上零件的直接制造[54]。

图7 选择电子束熔化制备的2219Al合金的组织结构与力学性能[50-51]

3 基于电弧的增材制造技术

电弧填丝增材制造(Wire arc additive manufacturing, WAAM)作为最常用的电弧增材制造技术,其主要工艺为以电弧作为热源通过不断熔化填充丝材沿预定轨迹逐层堆积出金属零件,是一种材料利用率高,设备成本低,沉积效率高的零件快速成形方法,此方法跟一般堆焊类似[55-58]。

图8 EBM制备的7075合金组织结构(10X)[52]

WAAM可制造较大型零件,但依旧存在:① 残余应力和焊接热输入的扭曲,② 成形件尺寸精度较低,③ 成形件表面尺寸差等缺点[58]。有研究表明[59-60]电弧类型对于铝合金WAAM的制造及构件组织结构性能有影响:例如北航研发的一种新型电弧焊接,可用于高强铝合金焊接,可细化焊缝组织,提高接头性能[61]。孙等[62]研究了不同热源对成形件组织性能影响,发现构件内部呈典型层状结构,各部位主要为等轴晶,HPVP-GTAW热源较其他相比有益于提高构件强度。Horgar等[63]应用WAAM制造AA5183Al合金凸缘件,显微结构及性能结果表明采用此工艺能够获得性能合格的构件,在后续参数优化能大幅降低孔洞和热裂。

目前用于航空工业和导弹制造的AA2024合金也大量采用电弧增材制造,但由于其力学性能接近铸态而需要后续热处理或者时效处理[64]。Qi等[65]研究了不同的固溶+自然时效温度对于组织结构及性能影响,发现固溶+自然时效能显著提高2024性能,随着固溶温度的提高,第二相转化成α-Al+θ共晶弥散相,对组织强化,表现为显微硬度及抗拉拉伸强度逐渐增大,503 ℃后分别达到143HV,497 MPa,能达到使用性能,其显微结构及力学性能如图9所示。

图9 2024合金显微结构及力学性能[65]

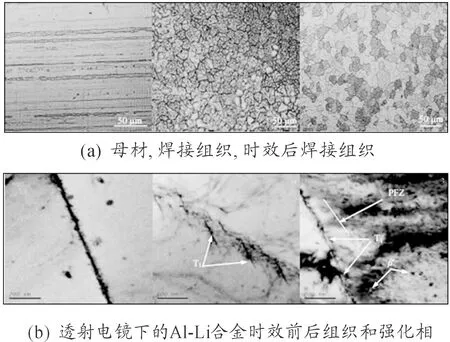

为了满足军工装备高强耐磨耐腐蚀的要求,高性能Al合金的研发成为趋势,Al-Li合金因其高强,耐热,耐蚀,质量轻而广泛应用于 飞机,核反应堆,坦克穿甲弹,鱼雷等兵器制造中[66]。热处理之后主要的强化相有T1(Al2CuLi), δ′(Al3Li) 和θ′(Al2Cu)[67]等,用WAAM制备的Al-Li合金组织如图10所示。图10A显示轧制组织的母材焊接接头组织呈现等轴晶和枝晶状,时效后趋于均匀分布。在晶界处T1强化相呈稀疏且粗大,时效后T1相逐渐增多,β′(Al3Zr)相粒子出现,在周围晶界产生无析出区域(PFZ),均匀分布的粒子对于晶界有很强的的钉扎作用,抑制再结晶粒的形核长大,提高强度和耐腐蚀性[67-68]。

图10 WAAM制备Al-Li合金显微结构[67]

Al-Li合金的强韧化机理主要为析出和固溶强化,析出相δ′(Al3Li)与α-Al基体共格的亚稳相,δ′在合金中弥散分布,对位错滑移起阻碍作用,位错切割δ′相产生的反相界面能,其次为δ′相与基体的内摩擦力[69]。其δ′相与α-Al基体共格,不产生交滑移形成共面滑移带,最后导致位错在晶界堆积产生局部应力集中和屈服[70],生成晶界裂纹或者产生的PFZ区较晶粒内部软,滑移产生的晶界位错和应力集中发生早期变形,在之后的三叉晶界处产生微孔并沿PFZ扩展至晶间断裂[69-71]。

4 结论

Al合金的AM技术未来的研究还有很多的方向值得深入开展:1) 铝合金合金化,随着最近高熵合金的提出,多合金元素的协同作用来提高强度,耐磨性的高熵合金如AlCrCuSiTiZrN和AlCoCrCuFeNi等高熵合金可大幅提高硬度,耐磨性,耐蚀性可更多用于飞机和装甲,舰船的制造。2) 耐热,超高强度的Al合金的研制及强化机理研究,提升战斗机的机动性要求战机加速更快,由此带来的气动加热和过载问题更为突出[39]由此对于飞机蒙皮来说需要耐更高温度的材料,过载要求强度更高的材料,因此,发展更高强度,耐热性更佳的Al合金成为主题。3) 目前,大部分研究都集中在Al-Si系,Al-Cu系,及7075,6061上,未来将现有的Al合金更多的应用在AM制备上,需要解决Al合金的焊接性及非平衡凝固过程导致的基体合金元素固溶局限性,使得AM制备的Al合金达到传统制备的性能要求。4) 高残余应力与冶金学缺陷也不仅降低表面粗糙度和尺寸精度,还导致构件的低性能。了解成形过程中缺陷产生的机理依旧欠缺,AM工艺也主要停留在改善工艺参数,基底预热,热源及扫描速度,方式等,计算机模拟与实验相结合的系统分析整个过程的研究也较为稀少。5)因为AM的特点导致在层与层结合时表现出各向异性,未来对于AM之后再结合热处理,时效等后加工工艺的应用也应成为趋势,另外,现行研究都集中在硬度,拉伸等性能指标,疲劳强度,断裂等力学行为的研究也较为稀少。AM技术,作为一门跨学科的技术,从结构设计到制备工艺,后续性能表征的一体化的整体研究是极富有意义,特别是其加工的自由性,为未来军备制造和发展提供了新的研究方向。