高压电缆终端击穿故障的分析与处理

2019-09-02孙永辉王馥珏韩宇泽

孙永辉,王馥珏, 韩宇泽

(1.河海大学 能源与电气学院, 南京 210098; 2.南京供电公司, 南京 210000)

随着经济社会的不断发展,城市用电量迅速增长,新增输电线路也逐年增加。但限于城市规划、环境景观、线路走廊的要求,城市输电线路越来越多地采用高压电缆[1-4]。以南京地区为例,目前35 kV及以上电压等级电缆线路总长度约1 300 km,其中110~220 kV电缆线路近1 000 km,且仍以至少100 km/年(回路长度)的速度递增,电缆正逐渐承担起主干输电线路的作用,电网对其供电可靠性的要求也愈加强烈。

然而随着电缆线路日益增多和运行年限的增长,庞大而复杂的电缆网时常发生故障,电缆运行中发生的设备故障也明显增多。本文介绍了一起110 kV电缆户外终端击穿故障,通过对事故电缆终端的解剖分析,最终确定了故障原因,并针对性地提出了预防类似事故发生的措施及建议,为今后同类问题的解决提供了有益的尝试。

1 设备概况

110 kV某甲线为架空线-电缆混合输电线路(见图1),线路中共计有两段电缆,分别为#A塔至#B塔段以及#C塔至乙变电站段,其中,#A塔至#B塔段长250 m,#C塔至乙变电站段长365 m,敷设形式:排管;电缆型号:YJLW03-Z-64/110-1*800。乙变电站内为GIS终端,#A塔、#B塔及#C塔为复合套管式户外终端,两段电缆线路接地方式均采用单点接地,其中乙变电站内及#B塔为保护接地侧,#A塔和#C塔为直接接地侧,该线路于2008年5月投运。

2 事故情况

2016年11月7日5时20分,110 kV某甲线跳闸,一段重合不成,故障测距:距离甲变10.39 kM,故障相:C相。经故障点查找,发现#C塔C相电缆终端尾管处存在放电烧灼痕迹,如图2所示,随后对故障终端进行解剖,发现故障点如图3所示。

通过对故障终端的解剖,发现击穿点位于电缆半导电断口下方约60 mm处,为一直径约为35 mm大小的孔洞,具体位置如图4所示。并且击穿位置沿电缆绝缘屏蔽层一周均有长期放电痕迹,且屏蔽层与电缆绝缘本体出现脱离。在电缆终端尾管处,铜编织线与尾管完全脱离,电缆铝护套表面也存在腐蚀现象,局部已经出现穿孔。

图2 故障电缆终端

图3 故障击穿点

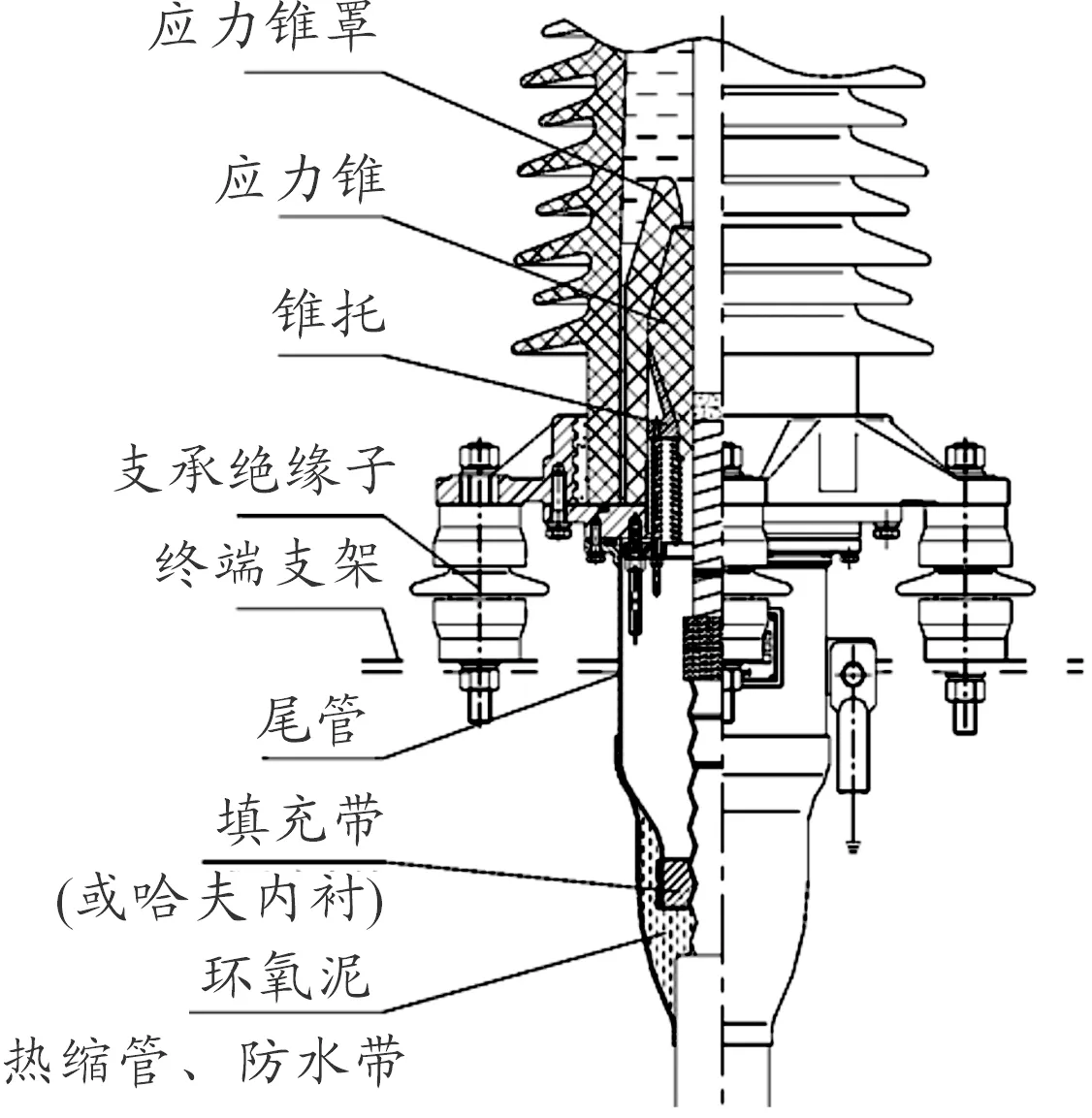

图4 故障电缆终端结构示意图

3 事故原因分析

3.1 系统模型建立

根据实际故障情况以及故障电缆终端的结构特性,建立包括电缆线芯、电缆绝缘、电缆绝缘屏蔽层、半导电阻水层、铝护套、电缆外护套、附件应力锥、锥托、应力锥罩、绝缘剂、复合套管、尾管、密封绕包半导电带、铅带、铜网、环氧泥、防水带、热缩管、空气等的分析模型如图5所示[5-6]。

建立故障终端计算模型[7-9],等效出故障电缆终端计算的集总电路如图6所示。

针对故障电缆段,电缆绝缘相对介电常数εi=2.5,电缆外护套相对介电常数εs=8,空气相对介电常数ε空=1,真空绝对介电常数ε0=8.85E-12F/m,故障点处电缆绝缘外屏蔽体积电阻率ρ1=0.2~0.4 Ω·m,应力锥半导电体积电阻率ρ2=0.4~0.7 Ω·m。

应用下式计算电路元件电阻R、电容C以及容抗X:

式中:Db为电缆绝缘外径;Da为电缆导体外径;f为频率;S为电缆导体截面积;L为电缆段长。计算出图6中各元件参数为

R1=35~60 Ω

R2=10~25 Ω

Xi=6E04-8E04Ω

XS=1E03~2E03Ω

X杂=1E08Ω

图5 故障电缆终端计算分析模型

图6 故障电缆终端计算分析模型

3.2 计算分析

由于在故障解剖中发现接地铜编织线与电缆铝护套及终端尾管完全脱离,但密封环氧泥材料混合均匀,固化良好,且经检测,电缆终端塔站柱未发现有沉降现象发生。因此,我们怀疑本次故障跟接地铜编织线的连接情况有关,对铜编织线连接点不同状态进行了分析:

1) 接地铜编织线与电缆铝护套及终端尾管连接正常情况下:

R地=0 Ω,Ua=0 V,电缆铝护套接地正常。

2) 接地铜编织线存在虚焊,进而导致尾管进潮,铜编织线与电缆铝护套及终端尾管处焊接点存在氧化腐蚀时:

R地将逐渐增大,Ua也将逐渐增强,接地电流I地经R地入地,同时加速铜编织线焊接点的腐蚀。

3) 铜编织线焊接点继续受到腐蚀:

R地持续增大,并增大到R1、R2开始影响电路,接地电流I地经R地和R1+R2流入大地,同时铜编织线焊接点继续受到腐蚀。

4) 铜编织线焊接点继续受到腐蚀,并完全脱离:

R地继续增大,并最终不对电路起主要影响,由于XS、X杂阻抗值相对R1+R2更大。并且电路中故障接地电流I地≈U0/Xi≈1 A,主要流经R1+R2进入大地,Ua≈80 V。R1+R2(故障点处电缆绝缘外屏蔽电阻+应力锥半导电层电阻)将在I地影响下发热,并且R1发热尤为严重[10]。

因此,通过分析电缆终端铜编织线焊接点不同连接状态下的接地电流流经情况,初步确认故障由于接地铜编织线焊接点受到腐蚀脱离失效引起[11]。最终导致电缆铝护套接地失效,进而引起故障点电缆绝缘外屏蔽和应力锥半导电层上流经较大接地电流,导致故障点电缆绝缘屏蔽发热严重,绝缘失效,最终导致击穿故障。

3.3 故障点绝缘外屏蔽发热温升分析

基于上述的计算分析,本研究根据如图7所示电缆终端接地铜编织线焊接点脱离这一故障特性,对故障点周边结构进行建模[12],并在有限元分析软件中,依据设备运行工况,对模型添加材料属性参数,进行电热耦合的仿真分析。

图7 故障点情况

对故障点电缆绝缘外屏发热温升进行仿真分析,结果如图8所示,接地铜编织线焊接点完全腐蚀断裂后,故障点绝缘外屏蔽发热,将产生高于环境温度约65 ℃的温升。

图8 故障点绝缘外屏蔽温升分析

对故障点附近电缆铝护套电压进行仿真分析,如图9结果所示,接地铜编织线焊接点完全腐蚀脱离后,电缆铝护套电压约为80 V。

图9 电缆铝护套电压分析

对故障点绝缘外屏蔽电流密度进行仿真分析,如图10结果所示,铜编织线焊接点完全腐蚀脱离后,故障点绝缘外屏蔽电流密度约为4 400 A/m2。

图10 故障点绝缘外屏蔽电流密度分析

根据上述分析结果,选取两种边界条件计算故障点的温度区间。

1) 夏季时(南京夏季平均气温29 ℃),故障设备满负荷条件下运行时的故障点温度情况:

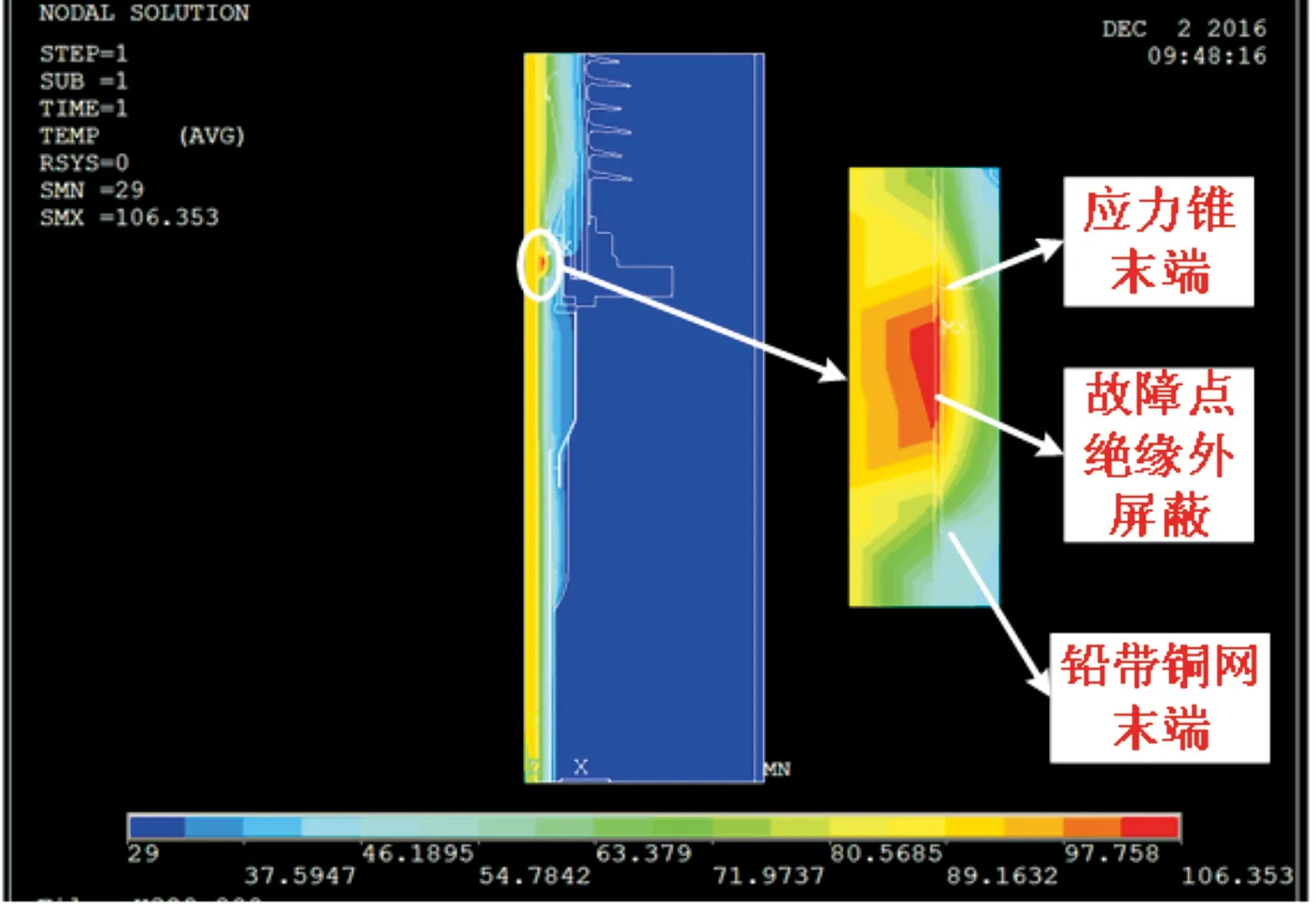

如图11结果所示,夏季,故障设备满负荷运行时,故障点绝缘外屏蔽温度约为106 ℃。

图11 故障点绝缘外屏蔽最高温度分析

2) 冬季时(南京东季平均气温3 ℃),故障设备空载条件下运行时的故障点温度情况:

如图12结果所示,冬季,故障设备空载运行时,故障点绝缘外屏蔽温度约为69 ℃。

图12 故障点绝缘外屏蔽最高温度分析

综上,分析结果显示,设备运行时,故障点温度将在69 ℃~106 ℃范围内浮动,并且这只是将夏(29 ℃)、冬(3 ℃)两季的平均气温作为环境温度,实际上南京炎夏最高气温可达到39 ℃以上,故障点的最高温度也将相应升高。交联聚乙烯电缆的长时间运行温度应低于90 ℃,该电缆终端内部故障点处绝缘温度将长时间超过规定值,导致绝缘不断劣化,进而绝缘失效,最终发生击穿故障。

4 故障定性及处理措施

通过上述计算,并调阅了该线路近一年的接地环流与终端红外测温数据,进行综合分析判断。可以判定110 kV某甲线#C塔C相电缆终端击穿故障原因为:电缆终端接地铜编织线存在虚焊,密封不良进而进潮,引起接地铜编织线焊接点受到腐蚀并脱离,最终导致电缆铝护套接地失效,使铝护套存在悬浮电压,致使绕包在铝护套上的铅带、铜网与锥托和接地端存在电位差,进而引起故障点电缆绝缘屏蔽和应力锥半导电层上电流密度较大,导致故障点电缆绝缘屏蔽发热严重,并使电缆绝缘长时间运行温度超过90 ℃,最终致使电缆绝缘劣化并失效,进而引起击穿故障。

因此,110 kV某甲线#C塔C相电缆终端击穿故障的主要原因为:电缆终端安装工艺不达标,引起电缆设备故障,造成线路跳闸。

110 kV某甲线#C塔C相电缆终端击穿后,运行人员第一时间发现故障点并连夜开展了故障抢修和终端解剖工作,分析故障原因,恢复送电,在事故地点安装了一组全新电缆终端,并重点关注了造成本次故障的安装环节——接地铜编织线的焊接与环氧泥混合的工艺过程,确保安装工艺符合标准要求,如图13所示。

同时,在110 kV某甲线全线终端检查过程中,运行人员发现#B塔A相电缆终端封铅部位有疑似放电痕迹,作业人员剖开热缩管后发现,铜编织带附近同样存在严重腐蚀现象,且与电缆终端连接点处于脱落边缘状态,如图14所示。因此,运行人员随即决定对该组终端进行更换处理,及时消除了这起运行隐患,避免了同类故障的发生,保障了线路的安全可靠运行。

图13 110 kV某甲线#C塔电缆终端安装过程

图14 110 kV某甲线#B塔A相电缆终端

5 结论

通过分析总结本起故障的发生原因,可以发现,电缆附件的安装质量直接影响其可靠运行能力。因此,查找出电缆附件安装过程中存在的弊端,进一步规范和强化相应的管理措施,成为提高电缆供电可靠性,降低高压电缆故障率的一项迫切的任务。基于这一目标,本研究提出以下建议:

1) 加强附件安装单位及人员的资格审查及考核评价,提升高压电缆施工人员的技能水平。

2) 规范电缆附件安装工程现场作业条件与标准,核查现场人员安装资格,对安装作业过程全程记录,并做好影像资料的流程。

3) 针对户外电缆终端塔,采用自主研发的电缆终端塔防沉降监测系统,对电缆终端站柱进行沉降监测,避免因沉降而引起电缆终端故障击穿。

4) 强化电缆附件安装工程验收,通过增加首件验收、随工验收、转序验收等方式,把控电缆附件安装重点环节。

5) 提升电缆运维管理人员专业水平,注重员工专业技能锻炼,鼓励员工动手实践操作,增强员工现场工作经验。

6) 深入推进电缆附件质量追溯机制,全程追踪入网电缆附件设备安装全过程,针对可能存在家族性缺陷的电缆附件产品进行追踪,降低因产品工艺设计问题带来的运行设备安全隐患。