PIP法制备C/ZrC-SiC复合材料工艺与性能研究

2019-08-31宋环君孙同臣裴雨辰

刘 伟 宋环君 于 艺 孙同臣 裴雨辰

(航天特种材料及工艺技术研究所,北京 100074)

文 摘 为了提高超高温陶瓷基复合材料的力学性能和耐烧蚀性能,本文采用前驱体浸渍裂解(PIP)工艺制备了C/ZrC-SiC复合材料,研究了锆硅一体化陶瓷前驱体(ZS)的固化-裂解工艺对C/ZrC-SiC复合材料性能的影响。结果表明:前驱体的裂解温度对复合材料的力学性能影响较大。较高的裂解温度会损坏碳纤维,导致力学性能降低;较低的裂解温度会使碳热还原反应不充分,基体氧含量较高,结构疏松,导致力学性能下降;制备的C/ZrC-SiC复合材料通过了2 850 K的电弧风洞试验考核后线烧蚀率为8.75×10-4mm/s,呈现出优异的耐烧蚀性能。

0 引言

超高温材料(Ultra-high temperature materials,UHTMs)是指在非主动冷却条件下,能够在高温环境、反应气氛中工作并具有高的强度保持率、物理化学性质稳定的一类材料,应用目标为宇航动力系统和宇航结构热防护系统。超高温陶瓷基复合材料是一种新型的超高温材料,其结构包括纤维预制体、界面层、基体及涂层等4部分。由于超高温陶瓷基复合材料独特的结构,使其既具有优异的耐烧蚀抗氧化性能,又具有良好的强度和韧性,可作为高温结构承载材料和超高温耐烧蚀材料,在新一代高超声速飞行器的前缘、翼舵、发动机燃烧室、发动机尾喷管等构件上有着重要的应用[1-3]。

C/ZrC-SiC复合材料具有密度低、耐烧蚀、抗氧化和力学性能好的优点,是一种应用广泛的超高温陶瓷基复合材料[4-8]。其常用的制备方法为前驱体浸渍裂解法(PIP),通过锆前驱体和聚碳硅烷的重复浸渍裂解制备。但是,由于单次PIP周期内只能制备ZrC或SiC基体,基体中ZrC、SiC组元难以分布均匀,会影响大尺寸构件的均匀性和使用性能,限制了C/ZrC-SiC复合材料的应用。

为解决C/ZrC-SiC复合材料基体的均匀性问题,提高复合材料的性能,本文利用锆硅一体化陶瓷前驱体的浸渍裂解法制备了C/ZrC-SiC复合材料。通过锆前驱体和聚碳硅烷复配为均匀的树脂溶液,可在每个PIP周期内均可以制备出分布均匀的ZrC和SiC基体,提高了复合材料的性能。研究了锆硅一体化陶瓷前驱体的固化和裂解工艺对复合材料性能的影响,获得了最优的PIP工艺,为后续C/ZrC-SiC复合材料的应用奠定了基础。

1 实验

1.1 原料

碳纤维预制体由江苏天鸟科技有限公司制备,编织方式为细编穿刺,预制体初始密度为0.85 g/cm3。

聚碳硅烷(PCS)由苏州赛力菲公司生产,软化点为170~220℃,陶瓷产率为58%。锆硅一体化陶瓷前驱体(ZS)由中国科学院化学研究所合成,主要由聚碳硅烷、锆前驱体、二乙烯基苯及二甲苯构成,前驱体中锆硅的摩尔比为4∶1,其黏度小于300 mPa·s,陶瓷产率为28%。高纯氩气用于裂解时保护气体,纯度为99.999%。

1.2 C/Zr C-SiC复合材料的制备

由于碳界面层与碳纤维的结合强度适中,在保护碳纤维基础上又可提高复合材料的力学性能,因此,选择本研究选择热解碳界面层。碳纤维预制体首先在沉积炉中沉积热解碳,当预制体的密度达到1.35 g/cm3以上时进行初加工,然后利用ZS前驱体重复浸渍多次,直至密度超过2.10 g/cm3,增重率小于1.0%,制备出C/ZrC-SiC复合材料。ZS前驱体浸渍-固化-裂解的工艺程序如下:

(1)在1 MPa压力下室温浸渍4 h;

(2)浸渍后的预制体在150℃下预固化2 h,然后在1 MPa下固化4 h,固化温度分别为:270、300、330℃;

(3)固化后的预制体在氩气保护下进行高温裂解,裂解温度分别为1 300、1 400和1 500℃,裂解时间为4 h。

1.3 复合材料性能测试

根据阿基米德原理(Archimedes),采用排水法测试C/ZrC-SiC复合材料的体积密度。

DSC采用瑞士梅特勒公司的DSC 822e型示差扫描量热分析仪进行测试,以N2为测试气氛,工作气流流速为50 mL/min,升温速度为10℃/min。

XRD采用日本岛津公司生产的D/MAX-2400型X-射线粉末衍射仪进行测试,采用Cu Kɑ(射线波长为0.154 06 nm)辐射源,测试扫描范围为5°~80°。

C/ZrC-SiC复合材料拉伸强度按照GJB 6475—2008标准进行测试,试样为直条形,其尺寸为120 mm×10 mm×4 mm,加载速率为0.5 mm/min。

SEM采用日本Hitachi S4800型扫描电子显微镜观察样品的微观形貌。

电弧风洞试验在中国航天空气动力技术研究院进行,来流总温为2 850 K,环境为水氧耦合环境,试验时间为320 s。

2 结果与讨论

2.1 ZS前驱体及其陶瓷化产物的物性分析

首先利用DSC对ZS前驱体的固化过程进行研究。从图1中看到,ZS前驱体在150~300℃之间存在3个放热峰,在峰值为225和236℃处的放热峰分别对应着ZS前驱体中酚醛树脂和聚碳硅烷的固化过程,其峰值较小;而在峰值269℃处的放热峰较宽,峰值较高,是锆前驱体树脂的固化放热峰。通过DSC曲线可以看到,只有当固化温度高于269℃以后,才可能使得ZS前驱体固化较为完全。

图1 ZS前驱体的DSC曲线Fig.1 DSC curve of the ZSprecursor resin

然后,将ZS前驱体分别在1 300、1 400和1 500℃下裂解4 h,利用XRD研究了锆硅前驱体在不同温度下裂解产物的组成和结构,如图2所示。可以看到,1 300℃裂解时陶瓷产物出现t-ZrO2的衍射峰,其半峰宽较大,表明其晶粒尺寸较小。当裂解温度为1 400℃时,在2θ为33.3°,38.6°,55.8°,66.5°和70.1°处出现尖锐的衍射峰,归属于ZrC的(111)(200)(220)(311)和(222)晶面;并在2θ为35.7°,60.1°和71.8°处出现较弱的衍射峰,归属于β-SiC的(111),(220)和(222)晶面;ZrC和β-SiC的出现表明ZrO2和SiO2发生了碳热还原反应,裂解产物由氧化物转变成碳化物;此外,还有少量m-ZrO2的衍射峰,表明体系中的ZrO2与自由碳反应生成了面心立方的ZrC晶体时,还伴随着t-ZrO2向m-ZrO2的晶型转变。当裂解温度进一步升高到1 500℃时,ZrO2的衍射峰基本消失,只剩下ZrC和SiC的衍射峰,说明碳热还原反应已经非常完全,从而生成了高度结晶的ZrC和SiC。因此,为了减少复合材料中的氧含量,获得结晶度较高的碳化锆和碳化硅,后续PIP工艺的裂解温度至少达到1 400℃。

图2 ZS前驱体经过不同温度裂解后XRD谱图Fig.2 XRD patterns of the ZSprecursor after various heat treatment temperatures

2.2 ZS前驱体的固化-裂解工艺研究

利用ZS前驱体的浸渍裂解法制备C/ZrC-SiC复合材料,对其PIP过程中的固化-裂解工艺参数进行优化。首先,固定裂解温度为1 400℃,变化固化温度,对不同固化温度下每个PIP周期复合材料的密度进行测试,从图3中看到,当固化温度为270℃时,每个PIP周期内复合材料的增重率较小,而在300和330℃时,复合材料的增长率较大。这是由于在较低的温度下固化时,部分锆前驱体未固化完全,固化后,复合材料中残留的前驱体,导致复合材料的增重率小。此外,在PIP前期,复合材料的增重较快,这是由于当复合材料密度较低时,其孔隙率较高,ZS前驱体浸渍的量较多,随着PIP周期数的增加,复合材料密度越来越高,孔隙率越来越低,前驱体浸渍的量越来越少,复合材料的增重也越来越慢。因此,当固化温度为270℃时,需要经过13个PIP周期才可以制备出密度较高的C/ZrC-SiC复合材料,而当固化温度为300和330℃时,只需要10个PIP周期就可以制备出密度较高的C/ZrC-SiC复合材料。在生产中,为了降低生产成本,最优的固化温度为300℃。

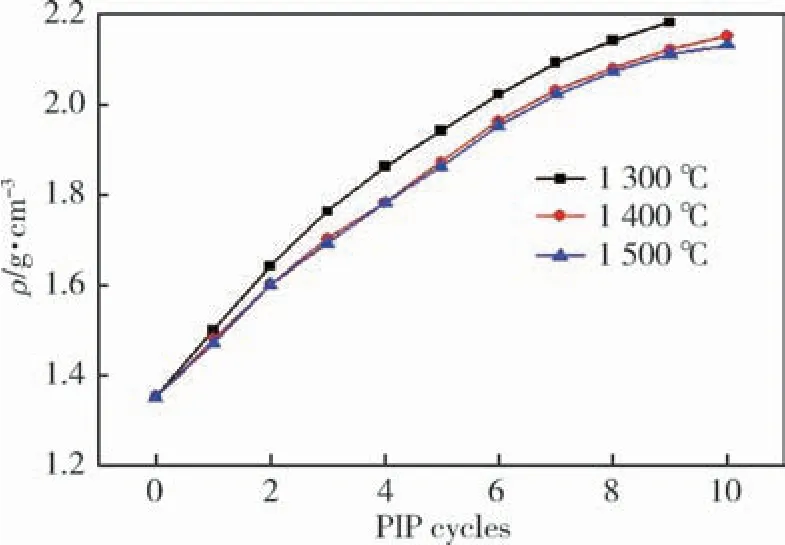

然后,固定固化温度为300℃,变化裂解温度。对不同裂解温度下每个PIP周期复合材料的密度进行测试,从图4中看到,当裂解温度为1 300℃时,只需要9个PIP周期复合材料的密度就可以达到2.18 g/cm3;而当裂解温度为1 400和1 500℃时,需要10个PIP周期复合材料的密度才可以超过2.13 g/cm3。这是由于1 300℃裂解时基体中含有少量ZrO2,ZrO2分子量比ZrC分子量高,导致每个PIP周期后复合材料的密度增重较多,所需的PIP周期数也较少。

图3 不同固化温度下C/ZrC-SiC复合材料的密度随PIP周期数的变化情况Fig.3 Density change of C/ZrC-SiC composites with PIP cycles after curing at different temperatures

图4 不同裂解温度下C/ZrC-SiC复合材料的密度随PIP-ZS周期数的变化情况Fig.4 Density change of C/ZrC-SiC composites with PIP cycles after treated at different temperatures

随后,对不同裂解温度下制备的C/ZrC-SiC复合材料进行拉伸性能测试,如表1所示。在1 300℃裂解后基体中含有ZrO2,相比于ZrC,其结构较为疏松,拉伸强度较低;而在1 500℃裂解后,部分碳纤维被损坏,导致拉伸强度较低。只有当裂解温度为1 400℃时,基体中ZrC含量较高,碳纤维没有被破坏,拉伸强度较高。因此,为了提高复合材料的力学性能,最优的裂解温度为1 400℃。

表1 不同裂解工艺制备的C/Zr C-SiC复合材料的常温拉伸性能Tab.1 Tensile strength of C/Zr C-SiC composites after treated at different temperatures

2.3 C/Zr C-SiC复合材料的结构与性能研究

选择优化后的固化-裂解工艺制备了C/ZrC-SiC复合材料,对复合材料的拉伸性能进行了测试,从图5看到拉伸曲线的开始阶段是一个线性段,基体尚未开裂;随后,随着拉伸载荷的增加,基体裂纹的扩展、界面的脱粘及纤维的拔出等,曲线的模量减小。

为了进一步推测拉伸过程中C/ZrC-SiC复合材料形貌的演变,对拉伸后材料的微观结构进行表征,其断口截面SEM照片如图6所示。可以看到,复合材料在加载过程中呈现出韧性断裂的特征。在加载初期,脆性较大的超高温陶瓷基体首先产生裂纹,随着加载过程的继续,裂纹不断产生,并向材料内部扩展。在这一过程中,部分碳纤维被拔出,能在一定程度上阻止裂纹的进一步扩展,呈现出较好的韧性。当载荷达到某一临界值时,大量基体相发生断裂,同时碳纤维因无法继续承载而断裂,最终使得复合材料完全断裂失效。

图6 C/ZrC-SiC复合材料拉伸后断面的SEM照片Fig.6 SEM micrographs of the C/ZrC-SiC composites after tensile test

最后对制备的C/ZrC-SiC复合材料平板进行了电弧风洞试验考核,在电弧风洞模拟来流2 850 K水氧条件下,经过320 s的水氧氧化和烧蚀后,材料试验前后的宏观形貌如图7所示,其最大烧蚀深度仅为0.28 mm,线烧蚀率为8.75×10-4mm/s,说明复合材料的抗氧化耐烧蚀性能较好,具备制备新一代飞行器发动机燃烧室的潜力。

图7 C/ZrC-SiC复合材料在电弧风洞试验前后的宏观形貌变化Fig.7 Morphology of C/ZrC-SiC composites before and after arc heated tunnel experiment

3 结论

(1)当ZS前驱体的固化温度达到300℃后,只需要较少的PIP周期就可以制备出密度较高的C/ZrCSiC复合材料。

(2)在1 300℃裂解后基体中含有ZrO2,相比于ZrC,其结构较为疏松,拉伸强度较低;而在1 500℃裂解后,部分碳纤维被损坏,导致拉伸强度较低。只有当裂解温度为1 400℃时,基体中ZrC含量较高,碳纤维没有被破坏,拉伸强度较高。

(3)采用PIP法制备的C/ZrC-SiC复合材料具有优异力学性能和耐烧蚀性能。其拉伸强度可到314 MPa,碳纤维的拔出可阻止裂纹的扩展;在2 850 K的水氧环境下,其线烧蚀量较小。

致谢感谢中科院化学所赵彤研究员课题组提供ZS前驱体,感谢中科院化学所陈凤华、韩伟健老师对ZS前驱体表征的帮助。