DP590高强钢双脉冲胶焊连接工艺研究及数值模拟

2019-08-31易金权邢保英肖智杰

易金权 曾 凯 邢保英 肖智杰

(昆明理工大学机电工程学院,昆明 650500)

文 摘 针对DP590高强钢,设计了一种双脉冲直流点焊波形,开展胶焊工艺试验研究,对比分析单脉冲胶焊与双脉冲胶焊接头的力学性能;建立胶焊仿真模型,分析双脉冲胶焊温度场的演变规律。结果表明:双脉冲电流的引入能有效降低飞溅的产生,提高接头质量的稳定性,其接头的力学性能优于单脉冲胶焊;其次,双脉冲胶焊工艺熔核区存在两次焊核增长过程,热循环曲线呈现“双峰”特征,且热输入量高于单脉冲胶焊;双脉冲胶焊接头焊核直径的模拟值和实际值均大于单脉冲胶焊接头,仿真的焊核直径分别为6.42、5.97mm,对应的实际焊核直径分别为6.61、5.77 mm。

0 引言

胶接点焊技术是一种将点焊和粘接技术相结合的复合型连接技术,不仅能提高接头的静载强度,而且能改善点焊接头应力分布,提高点焊接头的疲劳强度和剥离强度,在航空航天和汽车工业领域具有广泛应用[1-4]。

Y.S.ZHANG等[5]对DP780双相钢胶焊接头与点焊接头的力学性能和显微组织进行对比,结果表明在小电流情况下,胶焊的焊点拉剪力和能量吸收值均高于点焊。徐国成等[6]针对65Mn弹簧钢点焊接头进行多脉冲回火过程的数值模拟,结果表明采用多脉冲回火热处理方式具有较大的工艺窗口,更容易精确的控制热输入量的供给。罗震等[7]研究了回火脉冲对AISI420马氏体不锈钢电阻点焊接头力学性能的影响,结果表明回火脉冲工艺能明显提高接头的韧性和强度。华昊等[8]研究单脉冲和多脉冲电流对AA5182铝合金点焊工艺的影响,结果表明多脉冲有更宽的工艺窗口。孙晓屿等[9]针对厚度分别为1.6和2.0 mm的DP780不等厚点焊接头进行数值模拟及试验验证,结果表明,模拟预测的熔核尺寸、失效剪切力与试验值之间误差分别为2.05%和13.6%,焊接过程中的飞溅是导致误差的主要原因。BIN WANG等[10]采用了仿真与试验相结合的方法,验证了多脉冲回火工艺有助于提高双相钢点焊接头的机械性能。已有的研究结果表明:对于电阻点焊,更易采用多脉冲电流工艺,以达到避免焊接缺陷、提高接头强度的目的。然而,针对胶接点焊的研究,目前只限于单脉冲工艺,采用双脉冲工艺的研究鲜有报道。

本文针对DP590高强钢,设计了一种双脉冲直流点焊波形,开展胶焊工艺试验研究,对比分析单脉冲胶焊与双脉冲胶焊接头的力学性能;建立胶焊仿真模型,分析双脉冲胶焊温度场的演变规律。

1 实验

1.1 材料及设备

DP590高强钢薄板用于单脉冲胶焊和双脉冲胶焊试验,连接尺寸为110mm×25mm×1.5mm,试件采用单搭方式如图1所示,胶焊工艺选用的胶是DP460环氧树脂胶,胶层厚度为0.2 mm。本试验使用的连接设备是MD-60中频逆变直流点焊机,采用球面电极,电极材料为铬镐铜,电极头端面直径6 mm,曲率半径10 mm。

图1 胶焊试件几何尺寸Fig.1 Geometry of the weld-bonded joints

1.2 试件制备

焊接前先用砂纸对试件焊接面进行打磨,用酒精溶液擦拭去除表面的油污;然后在清洗干净并且烘干的焊接面上涂胶,用专用夹具控制胶层的厚度,以保证胶层厚度的均匀;再借助中频逆变直流点焊机对涂胶后的试件进行单脉冲或双脉冲电阻点焊;最后将试件放入恒温箱中固化24 h。

1.3 试验设计

为减少试验变量,先选定第二次脉冲波形的焊接时间60 ms、焊接电流12 kA和电极压力0.3 MPa,只考虑一次电流、一次电流时间和脉冲间隔时间三个变量,按照L9(34)型正交表如表1所示进行正交试验。为减少试验误差,每组参数下制备7个试件进行拉伸剪切试验,设置拉伸速率为20 mm/min,试件设计遵从《GB/T15111—1994点焊接头剪切拉伸疲劳试验方法》标准。

表1 工艺参数因素水平表Tab.1 Factor levels of welding parameters

2 结果及讨论

2.1 双脉冲胶焊的极差分析

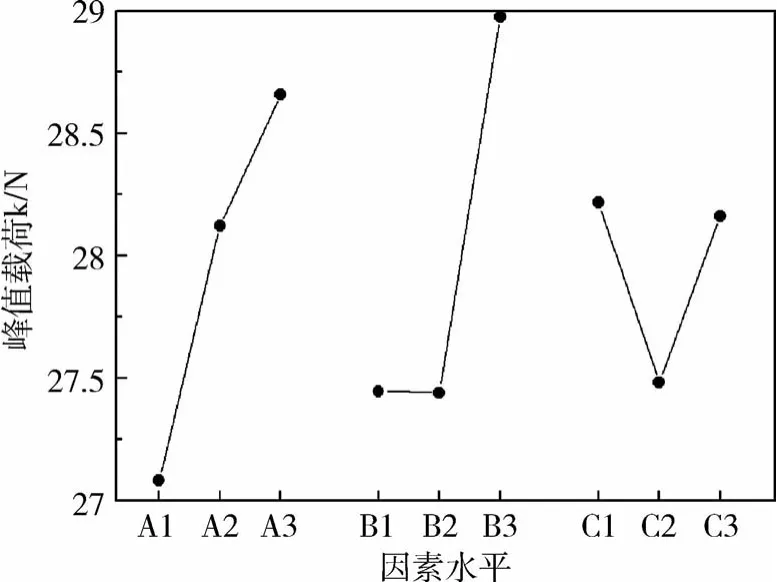

正交试验结果如表2所示,根据极差数值的大小,获得影响双脉冲胶焊接头拉剪载荷的主、次因素依次为一次电流大小、一次电流时间、脉冲间隔时间。分析极差Ri和峰值载荷随因素水平变化的趋势图,如图2所示,综合得出最佳工艺参数为A3、B3、C1,即焊接电流为12.0 kA,焊接时间为80 ms,脉冲间隔时间为40 ms。

从极差表中得出的最佳工艺参数进行工艺性验证试验,发现焊接没有飞溅产生,平均抗剪强度为9 921.67 N均高于正交试验中的平均抗剪强度。在此参数基础之上,继续提高或降低焊接工艺参数,如增加焊接电流、焊接时间或者减少脉冲间隔时间,发现均有焊接飞溅的产生,因此确定该工艺参数:一次电流时间80 ms,一次电流12.0 kA,脉冲间隔时间40 ms,二次电流时间60 ms,二次电流12.0 kA,电极压力0.3 MPa为双脉冲胶焊的最佳工艺参数。由前期的正交试验,并通过极差分析和方差分析,得到单脉冲胶焊的最佳工艺参数:焊接电流14.0 kA,焊接时间70 ms,电极压力0.5 MPa。

表2 极差分析表Tab.2 Range analysis table

图2 峰值载荷随因素水平变化趋势图Fig.2 Influence of process parameters on peak load

2.2 接头的力学性能

在单脉冲和双脉冲胶焊最佳工艺参数下,每组制备7个试件,通过对2组试件进行重复性拉伸-剪切试验,得到接头的抗剪强度。计算出每组试件的平均抗剪强度,选取每组试件中抗剪强度接近平均值的一条曲线建立载荷-位移曲线(图3),可见单脉冲和双脉冲胶焊接头载荷-位移曲线都呈现两个峰值,其中峰值一为胶层处的失效载荷,峰值二为点焊处失效载荷。单脉冲胶焊接头在胶层处和点焊处的抗剪强度均小于双脉冲胶焊接头的抗剪强度,分析两种胶焊接头发现,单脉冲胶焊在最佳工艺参数下,电极压力较大导致接头翘曲严重,在拉伸过程中胶层先失效,且双脉冲胶焊平均抗剪强度为9 921.67 N;单脉冲胶焊平均抗剪强度9 006.01 N。单脉冲胶焊平均抗剪强度小于双脉冲胶焊平均抗剪强度,因此在拉剪试验中,双脉冲胶焊接头的力学性能优于单脉冲胶焊接头的力学性能。

图3 单脉冲胶接点焊与双脉冲胶接点焊载荷位移曲线Fig.3 Single pulse and double pulse weld-bonded load displacement curves

3 数值模拟

3.1 胶焊接头模型网格划分和条件设置

建立胶焊接头的几何模型,将其划分为六面体单元的网格模型,采用Simufact.welding软件进行胶焊工艺的仿真分析。由于胶焊接头在电极预压力作用后中间会有一层很薄的胶膜,因此设置两板之间接触电阻参数为:电阻率为15μΩ·m[11],接触电阻厚度为0.2mm。考虑实际焊接过程,边界条件可简化为在搭接区上、下板均受夹持力,夹持力大小50 N/mm,仿真中使用的焊接参数与试验使用的焊接参数一致,其单脉冲和双脉冲胶焊均选取最佳工艺参数。

3.2 仿真结果及分析

图4所示为DP590高强钢在单脉冲胶焊下熔核的形成过程。由图4(b)可见,在通电初期,两板之间的贴合面最先有熔核的形成,在压力与电流作用下,两板间处于塑性粘连状,板间接触电阻大,产生热量大,因此熔核最初形成于两板材贴合面。逐渐延长焊接时间,融化的金属也逐渐增加,中心熔核沿横向和径向两个方向扩张,如图4(c)(d)所示。当热输入结束时,在冷却水及工件与空气对流散热作用下,试件温度逐渐下降,熔核区金属逐渐凝固,如图4(e)(f)所示。

图4 单脉冲胶焊接头不同时刻温度场分布Fig.4 Temperature distribution of single pulse weld-bonded joint at different time

双脉冲胶焊与单脉冲胶焊形核过程不同,双脉冲电流之间有脉冲间隔的作用,此脉冲间隔阶段的热输入为零。如图5(a)~(c)所示,第一个脉冲电流作用时,熔核开始逐渐形成,此阶段为熔核直径的第一个增长期。而从图5(c)(d),为脉冲间隔阶段,由于有冷却水的作用,熔核边缘已经熔化的金属又再次凝固。当第二个脉冲电流作用时,为熔核直径的第二个增长期,直到达到熔核的最大值,如图5(e)所示。由图5(e)(f)所示,为接头冷却阶段的温度场变化,随着试件温度的下降,熔核区金属逐渐由外向内凝固,最后凝固于熔核区中心,这也解释了为何缩孔现象总是发生在熔核中心位置。

图5 双脉冲胶焊接头不同时刻温度场分布Fig.5 Temperature distribution of double pulse weld-bonded joint at different time

如图6所示为焊点内部任意点的温度随时间的变化曲线,从而能得到熔核成形过程中的加热及冷却速度。对单脉冲和双脉冲胶焊两种接头均选取过焊点中心的截面,如图6(a)所示,在轴向和径向两个方向观察不同点之间的热循环曲线。

单脉冲胶焊接头热循环曲线,如图6(b)(c)所示,随着焊接时间的增加,熔核区的温度陡升,当焊接电流降为0时达到最大值,随后在电极压力和冷却水的作用,降温速度很快,最后电极头离开焊接面,所有点的降温速度渐缓。可以发现距离熔核中心A点距离相近的G点和J点,J点的温度均高于G点,电极的轴向方向在冷却水的作用下散热更快,由此可知熔核直径呈现椭圆形的原因。如图6(d)(e)所示,为双脉冲胶焊的热循环曲线,所有曲线均呈现两个峰值,说明熔核存在两次增长期,其中第一个峰值温度随时间的下降过程是脉冲间隔阶段,此阶段没有热输入且有冷却水的作用,所以温度骤降;随着时间的延长,在第二个脉冲电流的作用下,熔核区温度再次上升,有凝固的金属再次融化,但是A-D点及A-J点的区域内熔核在形成过程中没有经历二次凝固的过程。单脉冲胶焊接头和双脉冲胶焊接头最高点温度分别是2 984和3 248℃,这说明双脉冲胶焊接头热输入量高于单脉冲胶焊接头,且高的热输入量会增大双脉冲胶焊的熔核直径。

图6 单脉冲和双脉冲胶焊热循环曲线Fig.6 Thermal cycle curve of single pulse weld-bonded and double pulse weld-bonded joint

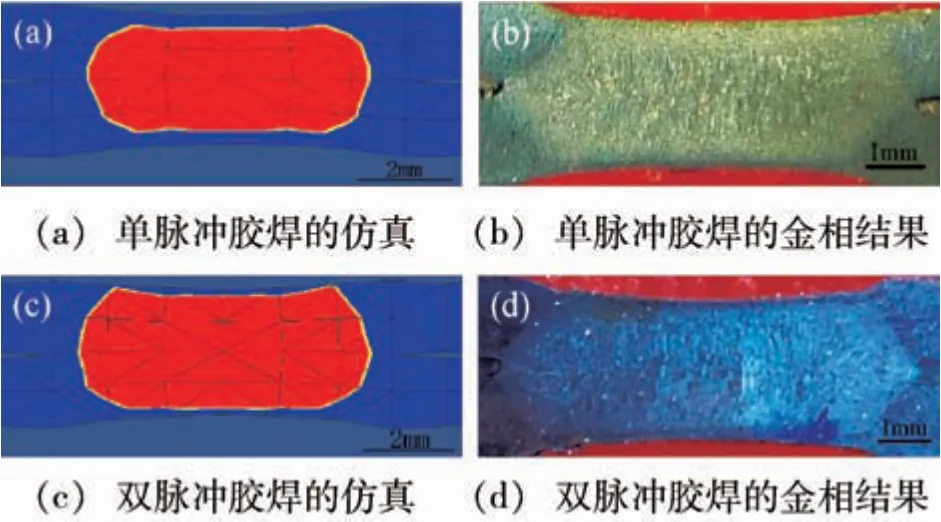

两种接头焊核尺寸的仿真与实际结果如图7所示,并将实际焊核直径与模拟焊核直径进行对比,如表3所示,其结果表明双脉冲胶焊的熔核直径大于单脉冲胶焊熔核直径,且发现实际值与模拟结果有很好的一致性,误差在5%以内。这也验证在温度场中的结论,即接头的热输入量增多,接头更多的区域温度高于金属熔点,使得所形成的液态金属体积更大,在通电结束后有更大的熔核直径。在接头没有焊接缺陷和飞溅的情况下,接头的直径越大其抗拉强度越好,这与力学性能试验所得结果相符。

图7 两种接头焊核形状仿真结果和金相结果Fig.7 Simulation and metallographic results of joint nugget shape of double joints

表3 仿真与实测焊核直径的对比Tab.3 Com parison between simulated and measured weld nugget diameter mm

4 结论

(1)通过对DP590高强钢正交试验的极差分析,获得双脉冲胶焊最佳工艺参数:一次电流时间80 ms,一次电流12.0 kA,脉冲间隔时间40 ms,二次电流时间60 ms,二次电流12.0 kA,电极压力0.3 MPa。影响双脉冲胶焊接头拉剪载荷的主、次因素依次为一次电流、一次电流时间、脉冲间隔时间。双脉冲胶焊接头的平均抗剪强度(9 921.67 N)优于单脉冲胶焊接头的平均抗剪强度(9 006.01 N)。

(2)单脉冲胶焊接头的熔核只存在一个增长期,双脉冲胶焊接头存在两次熔核的增长。双脉冲胶焊接头在两次热输入的作用下,热循环曲线呈现“双峰”特征,热输入量大于单脉冲。单脉冲和双脉冲胶焊仿真的焊核直径分别为5.97、6.42 mm,对应的实际焊核直径分别为5.77、6.61mm,双脉冲胶焊接头焊核直径的模拟值和实际值均大于单脉冲胶焊接头,模拟预测的熔核尺寸相对于试验测得的结果误差都在5%以内,说明模拟的熔核尺寸精确度较高。