300M超高强度钢车削加工试验与工艺参数优化研究

2019-08-30王永鑫张昌明

王永鑫, 张昌明,2,3*

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048;3.陕西省工业自动化重点实验室, 陕西 汉中 723000)

300M钢作为超高强度钢之一,由于其超高的强度、极强的硬度以及良好的韧性等综合性能而被广泛应用于航空、汽车、轮船等领域的关键承载力零部件中[1-3],然而正因其高强高硬的特性,使切屑不易弯曲折断,在加工过程中产生较大切削力和切削热[4-5],会严重影响加工表面质量以及刀具的使用性能[6-8],故属于航空难加工材料[9]。

车削加工作为航空飞机起落架制造过程中不可或缺的加工工艺步骤[10],司马中文等[9]通过对300M钢进行高速干车削加工,并分析了所选加工参数对工件表面粗糙度与残余应力的影响,以此论述了对飞机起落架零部件生产制造的实际意义;邢万强等[11]对淬硬后的300M钢进行车削加工,通过对测得三个方向的残余应力与平面应力状态进行综合分析而得到各参数对残余主应力的影响规律;刘维民等[12]使用Al2O3基陶瓷刀具对300M钢进行干切削加工试验,通过微观分析刀具磨损机理,得出了前后刀面的磨损情况结论;Wang Dong等[13]通过车削300M钢,对加工刀具力学性能进行优化分析,得出的优化方法可用于特定加工中刀具新材料的设计和开发。然而,通过优化切削参数来改善表面加工质量和提高加工效率的研究还未见报道,因此得到更优加工质量分析的最优加工参数组合尤为重要。

本文对300M钢进行车削加工试验,以其加工过程中所产生的切削力与表面粗糙度作为研究工件加工表面质量优劣的参评指标,通过使用多因素水平分析法对所设计的加工参数进行正交试验,综合分析车削因素对车削过程中所产生的切削力与表面粗糙度的影响规律。通过试验测量结果对参评指标进行预测模型分析并以加工表面质量以及加工效率为研究目标对加工参数进行优化分析,得到最优参数组合为实际加工提供参考。

1 试验材料与方法

1.1 试验材料与刀具选择

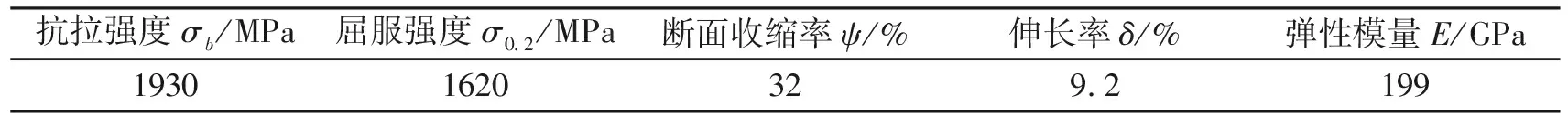

试验采用300M超高强度钢棒料,直径尺寸30 mm,长度尺寸150 mm,其常温状态下化学成分以及机械性能分别如表1和表2所示。采用75°硬质合金外圆车削刀具进行加工试验,其前角为0°,后角为5°,刀尖半径为0.04 mm。

表1300M钢化学成分

元素成分CMnSiCrNiMoVPSFe质量分数/%0.450.751.650.781.8250.360.060.0350.04Bal.

表2300M钢机械性能

抗拉强度σb/MPa屈服强度σ0.2/MPa断面收缩率ψ/%伸长率δ/%弹性模量E/GPa19301620329.2199

1.2 试验条件

试验采用CS6140车床进行加工,并使用9257B三向测力仪系统(瑞士Kistler公司生产,包含电荷放大器、A/D数模转换器以及分析软件的测力系统)对加工过程中产生的切削力进行实际测量和记录分析,其实际切削过程试验如图1(a)所示;另一方面,在TA620测量平台上使用TR210手持式表面粗糙度测量仪对车削加工后各组加工表面分别进行表面粗糙度的测量,选取取样长度为0.25 mm,将测量所得数据进行分析处理,实际测量图如图1(b)所示。

(a) 实际车削试验 (b) 表面粗糙度测量图1 实际加工与测量

1.3 试验方法

图2 切削力分解示意图

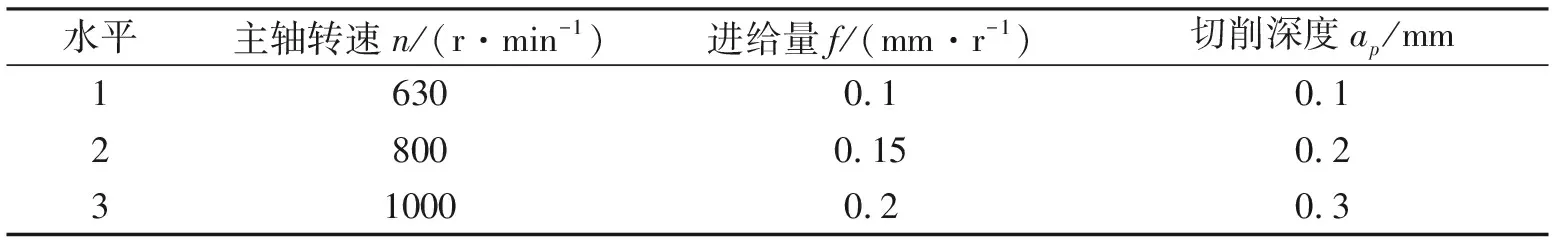

首先分析切削力模型,其分解示意图如图2所示。以主轴转速n、进给量f以及切削深度ap作为本次车削加工试验的主要研究对象,分别设置三个水平(水平选取由实际车床加工参数范围选取),设计得到水平因素表如表3所示,由表设计L9(33)正交试验,分别得到切削力与表面粗糙度数值并加以讨论分析结果。

2 试验结果

2.1 切削力正交试验结果

按照表3各水平因素设计的正交试验方案以及各组测量的三向力结果如表4所示,其中各方向的力为车削加工过程中稳定区域的最大值。

表3 水平因素表

表4正交试验结果

编号转速n/(r·min-1)因素A进给量f/(mm·r-1)因素B切削深度ap/mm因素C进给力Fx/N背向力Fy/N切削力Fz/N16300.10.1408.92217.64272.6626300.150.2797.35393.23564.7836300.20.31 110.15513.21826.0148000.10.2728.02366.32523.3758000.150.31 044.49481.52796.8768000.20.1241.08176.49255.57710000.10.3946.99484.5706.78810000.150.1106.3181.7181.83910000.20.2755.17386.27600.01

2.2 表面粗糙度测量结果

将加工后的工件进行表面粗糙度测量,每组测量3次,取均值进行数据分析,测量结果如表5所示。

表5 表面粗糙度测量结果

3 数据分析

3.1 切削力数据分析

3.1.1 直观分析

将所测切削力按照3个因素的各个水平取均值并制作图像以直观分析各参数对切削力影响,如图3所示。可以得出3个参数对三向切削力的影响变化趋势,综合发现x方向上的力最大,其次为z方向的力,y方向力最小。下面分别对各因素进行分析。

(1)转速对切削力的影响

转速n逐渐上升的过程中,由图3可以看出x方向的切削力下降趋势最为显著,z方向切削力下降趋势较为平缓,y方向切削力随着转速增加先呈下降趋势,而后缓慢上升,由此可知3个方向切削力随转速上升整体呈下降趋势变化,这是因为当转速增加时,切削温度随之上升,摩擦因数μ减小,从而导致切削力下降。因此在实际切削加工时,为减少切削力的产生,应选择较高转速进行车削加工,可以在获得更高加工表面质量的同时提升加工效率。

(2)进给量对切削力的影响

进给量f上升的过程中,由图3可以得出3个方向切削力的变化。当进给量由0.1 mm/r增加至0.15 mm/r时,x方向切削力先呈下降趋势,而随着进给量继续上升至0.2 mm/r时,Fx又呈上升趋势;Fz随着进给量增加呈上升趋势,且后段趋势明显高于前段;Fy随着进给量上升并无明显变化。因此可以得出,车削过程中的加工参数之一进给量对产生的切削力有一定影响,然而影响不显著,随着进给量上升,切削力缓慢上升,这是因为随着进给量的上升,使切削面积增大,变形抗力随之增大,因此导致切削力增大。

(3)切削深度对切削力的影响

切削深度ap上升过程中,由图3显然看出,3个方向的切削力均显著上升,其中x方向切削力上升最为明显,与进给量理论相同,随着切削深度增加,切削面积增大,从而使切削变形增大,导致变形抗力与摩擦抗力显著上升,然而,与进给量影响程度并不相同,切削深度对切削力的影响指数要高于进给量,这是因为进给量影响切削厚度的变化,而切削厚度增大会导致平均变形减小,因此切削深度对产生切削力的影响更为显著,其变化趋势明显高于另外两个因素对切削力的影响变化。

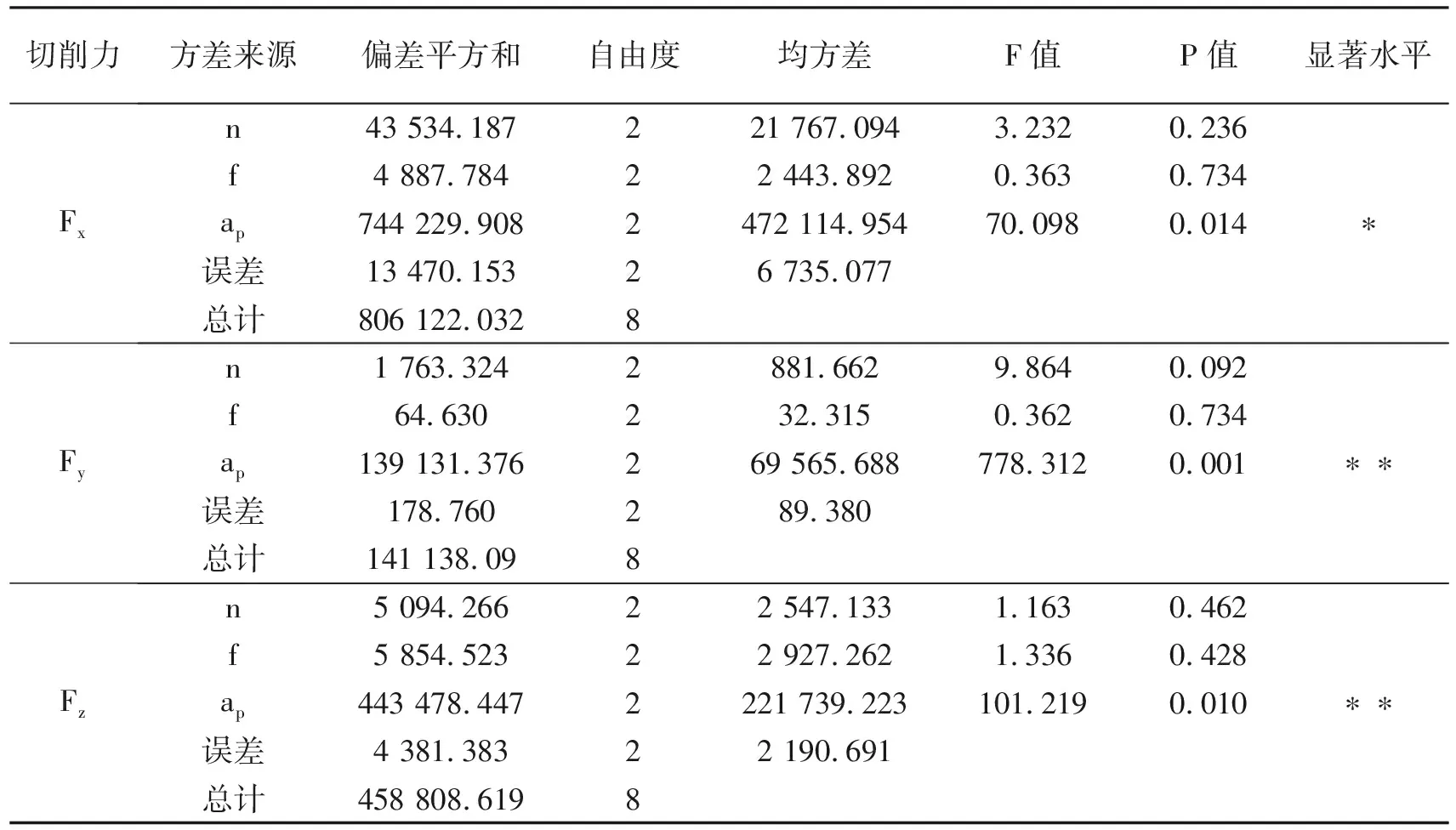

3.1.2 方差分析

由于直观分析不能观察试验中必然误差的缺陷,为了分析试验精度,减少试验误差对试验结果的影响,进一步采用方差分析对试验数据进行分析,设计并计算方差分析表如表6所示。其中选取显著性水平α=0.05以及0.01,通过查询F检验临界值表对计算得到的F值进行比较分析,如果F值19.000≤F<99.000,则显著水平为显著,记为*,如果F≥99.000,则为非常显著,记为**。

由表6可以得到,对于3个方向的切削力,对其影响最为显著的加工参数为切削深度ap,且显著性程度明显高于另外两个切削参数。综合比较直观分析与方差分析得到相同结果,因此当对300M钢进行实际车削加工时,应选取较小的切削深度以减小切削过程中所产生的切削力,从而减小刀具磨损并提高加工表面质量。

针对表4第8组参数为加工组合A3B2C1,其切削力相对其他组合要小,这是因为其切削深度为最低水平,主轴转速为最高水平,由直观分析得到当主轴转速提高和切削深度降低时,所产生的切削力较低,相比之下,由表6中F值分析进给量对切削力的影响较低,因此进给量虽不是最低水平,但所产生切削力明显较小。

表6方差分析表

切削力方差来源偏差平方和自由度均方差F值P值显著水平Fxn43 534.187221 767.0943.2320.236f4 887.78422 443.8920.3630.734ap744 229.9082472 114.95470.0980.014∗误差13 470.15326 735.077总计806 122.0328Fyn1 763.3242881.6629.8640.092f64.630232.3150.3620.734ap139 131.376269 565.688778.3120.001∗∗误差178.760289.380总计141 138.098Fzn5 094.26622 547.1331.1630.462f5 854.52322 927.2621.3360.428ap443 478.4472221 739.223101.2190.010∗∗误差4 381.38322 190.691总计458 808.6198

3.2 表面粗糙度极差分析

由所测得表面粗糙度数据结果(表5)进行统计学处理,设计极差分析表如表7所示。由表中可以得到3个因素对300M车削加工后表面粗糙度测量值根据各水平所计算的极差结果,由极差结果得到对工件表面粗糙度影响的排名次序,即进给量f对表面粗糙度影响变化最为显著,其次为切削深度ap,而转速n对工件表面粗糙度影响最小。

表7 极差分析表

4 最小二乘线性回归分析及优化

4.1 线性回归模型建立

以试验所得数据建立多元线性回归指数模型,各参数与三向力和表面粗糙度结果取同底对数,通过数学分析软件对数据进行多元线性回归分析,得到指数经验数学模型:

(1)

式中Ra表示表面粗糙度;n为转速,r/min;f为进给量,mm/r;ap为切削深度,mm。

以最大力和表面粗糙度为研究对象对各因素进行显著性分析,使用t值分析法进行数据分析。针对x向切削力,转速n对应t1值为-1.778,进给量f对应t2值为-0.506,切削深度ap对应t3值为5.526,由此可以得出t值大小排序:t3>t2>t1;针对表面粗糙度,其中t1值为0.032,t2值为1.266,t3值为0.459。由此可以得出t值大小排序:t2>t3>t1。因此可以得出与切削力方差分析和表面粗糙度极差分析相同的结果,即切削深度对切削力影响最显著,进给量对表面粗糙度影响最显著。

4.2 参数优化

4.2.1 目标函数的建立

通过对最大向力(x向力)以及表面粗糙度回归经验模型,为了评价参评指标设计方案的优劣,使用多目标遗传算法进行优化,优化方案为:通过对精车加工时车削参数进行范围界定,在保证良好加工表面质量的前提下,提高车削加工效率角度进行优化,其中以最大材料去除率Qz作为加工效率的参评对象。则目标函数建立如下:

①x向力优化目标:

f1=minFx=min(106.902n-1.124f-0.212ap1.453) ;

(2)

②表面粗糙度优化目标:

f2=minRa=min(100.674n0.016f0.433ap0.098) ;

(3)

③最大材料切除率优化目标:

f3=maxQz=min(-Qz)=min(-vc·ap·f)=

(4)

4.2.2 约束条件

①主轴转速约束条件应满足:

(5)

②进给量约束条件应满足:

(6)

③车削深度约束条件应满足:

(7)

即优化模型为:

(8)

4.3 多目标遗传算法优化求解结果

依据CS6140车床加工参数以及飞机起落架实际加工车削参数对约束条件进行范围界定:630 r/min≤n≤1000 r/min;0.1 mm/r≤f≤0.2 mm/r;0.1 mm≤ap≤0.3 mm。使用MATLAB软件相应代码以约束条件为界限对目标函数进行优化,得到参数及优化结果如表8所示。由表所示,综合考虑其表面质量以及加工效率,期望值较高的参数组合为第三组,即最优参数组合为n=813.576 r/min,f=0.128 mm/r,ap=0.1 mm,优化结果为Fx=452.8 N,Ra=1.42 μm,Qz=0.981 cm3/min,其能在保证有较高材料去除率的同时提高表面质量,产生较小切削力。

表8 优化结果

5 结 论

通过以加工表面质量作为参评指标对航空用300M超高强度钢车削加工进行分析与研究,以提高加工表面质量的同时提高生产效率为主要目的,探究切削三要素对车削加工工艺的影响并进行优化。得到如下结论:

(1)影响切削力的最显著的因素是切削深度,各方向切削力随着切削深度的升高而显著上升,因此在今后加工过程中,应尽量选择切削深度较小的加工参数进行加工以减少切削力的产生,从而减少加工变形,提高加工表面质量;

(2)通过极差分析法和t值分析法分别得出相同结论,即影响表面粗糙度变化趋势的排序为进给量f>切削深度ap>转速n;

(3)以切削三要素作为约束界定条件,加工表面质量以及材料去除率作为优化目标进行多目标遗传算法优化,最优参数组合为n=813.576 r/min,f=0.128 mm/r,ap=0.1 mm,优化结果为Fx=452.8 N,Ra=1.42 μm,Qz=0.981 cm3/min。