800 MN模锻压机用大拉杆热处理调质研究

2019-08-30高阅武屈文霞

高阅武 屈文霞

(二重(德阳)重型装备有限公司,四川618000)

800 MN模锻压机共有8件大拉杆,是模锻压机关键受力件,吨位大且技术要求高。大拉杆材质为34CrNiMo,调质时轮廓尺寸为∅1090 mm×17 390 mm,重量达107 t,是公司所生产的最重最大的大拉杆。根据大拉杆材质特性,按照工艺规范调质淬火时只能采取油淬[1],水淬极易淬裂,但大拉杆重达107 t,已经远远超出了热处理车间井式油槽的淬火能力,若强行油淬极易导致火灾,且纯油淬也很难满足工件的芯部力学性能要求;若冒险采取水淬,由于井式水槽设备限制,更进一步加大水淬淬裂风险;同时由于大拉杆力学性能要求高,鼓风或喷雾的淬火形式均无法满足其性能要求。

要实现8件大拉杆的一次性成功制造,是热处理技术的极限挑战。项目组经过大量方案讨论,数据统计分析,在技术上进行大胆创新,在没增加任何设备、工装附具的情况下,利用现有设备,突破设备应用瓶颈,成功实现大拉杆的调质淬火,最终一次性成功制造,8件大拉杆的力学性能全部一次性满足技术要求。

1 大拉干调质前情况介绍

1.1 化学成分要求

大拉杆材质为34CrNiMo,化学成分要求如表1所示。

大拉杆长度达到17.39 m,冶炼过程中主要控制工件两端C偏析和合金聚集,同时将P、S含量控制在≤0.01%,提高钢水的纯净度,减少大拉杆后续的淬裂风险。

表1 34CrNiMo钢化学成分要求Table 1 Chemical composition requirements of 34CrNiMo steel

1.2 力学性能要求

大拉杆力学性能要求为:Rm≥690 MPa,ReL≥490 MPa,A≥12%,Z≥32%,KU2≥31 J,根据制造技术规范JBT 5000.8—2007要求,大拉杆在工件两端的13半径处各套取一组试棒分别进行力学性能检验,两端力学性能均必须合格。调质前粗加工尺寸及性能试样取样位置见图1。

图1 大拉杆调质前粗加工图及取样位置Figure 1 Rough working drawing and sampling position of large pull rod before quenching and tempering

1.3 技术难点分析

大拉杆调质重量达107 t,已经远远超出了热处理车间井式油槽的淬火能力,若强行淬火极易导致火灾,同时由于油温过高,势必会影响淬火效果,淬透性难以满足,所以要保证工件的芯部性能,十分困难。若冒险采取水淬,首先是没有18 m深的井式水槽,其次是淬裂的风险非常高。由于大拉杆力学性能要求高,鼓风或喷雾的淬火形式均无法满足其性能要求。

2 技术措施

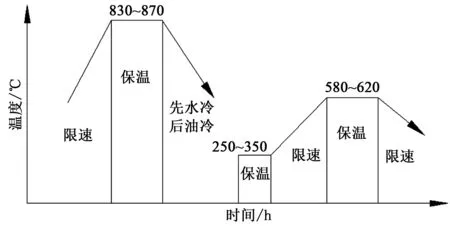

项目组对大拉杆的调质热处理工艺进行大胆技术创新,提出全新的淬火方式:将大拉杆进行短暂的喷水冷,喷水冷的主要目的只是降低工件表面温度,为后续的油冷作铺垫,防止油冷着火,但又必须控制喷水冷的程度,将工件温度控制在组织转变之上400~500℃之间,防止组织转变导致组织应力过大,从而降低大拉杆喷水淬裂的风险。大拉杆调质热处理工艺见图2。

图2 大拉杆调质热处理工艺曲线图Figure 2 Curve diagram of quenching and tempering heat treatment process for large pull rod

大拉杆调质工艺主要采取了以下措施来突破设备瓶颈:

(1)适当降低淬火温度,将淬火温度比常规工艺降低约20℃,降低后续喷水淬火的淬裂风险。

(2)喷水之前,进行5 min空冷,主要目的是将工件边角变黑,防止边角喷水过程中裂边。

(3)在热处理车间用喷水装置进行喷水5 min,目的是降低工件整体表面温度,防止油淬时着火,但为了防止喷水导致工件淬裂,所以喷水时从工件全部进入喷水装置后进行计时5 min,经过测量,喷水后工件表面温度大约400~500℃之间,既能保证工件不着火,又防止工件发生组织转变而导致淬裂。喷水压力进行分区控制,主要控制水压从上往下依次减少,水压对位表见表2。

(4)喷水后进行充分油冷,控制终冷温度在250~300℃之间,保证工件的芯部性能,同时,油冷120 min后,将吊卡头提出油面,防止吊卡头薄弱部位淬裂。

(5)淬火后,及时入炉回火,进行长时间的回火保温,充分消除淬火应力和组织转变应力。回火出炉时,采取控速降温,同时降低出炉温度,尽量减少内应力。

表2 大拉杆喷水对位表Table 2 Water spray for large pull rod

3 结论

大拉杆调质淬火过程中,通过采取喷水降温+油冷透的工艺思路,8件大拉杆调质后,均未发生火灾情况,同时,水淬后也未发生淬裂问题,并且力学性能均一次性合格。大拉杆的热处理调质成功,表明采取的措施可行有效,主要采取的措施如下:

(1)适当降低淬火温度,比常规工艺降低约20℃;

(2)喷水之前,进行5 min空冷;

(3)整体喷水5 min,降低工件表面温度;

(4)进行充分油冷,控制终冷温度在250~300℃之间;

(5)淬火后,及时入炉回火,进行长时间回火保温。