GP240GH材质机架热处理工艺的改进

2019-08-30姜春雷宋宏威

姜春雷 宋宏威

(中国一重集团有限公司,黑龙江161042)

2018年我公司GP240GH材质机架产品较多,生产周期紧张。以往该材质机架采用正、回火热处理工艺形式,但存在热处理周期长、能源消耗多的问题。在确保质量的前提下,为保证产品交货期并达到节本降耗的目的,经模拟试验和实际产品验证,将产品的热处理工艺进行改进,生产出符合用户要求的合格产品。

1 GP240GH材质机架的基本要求

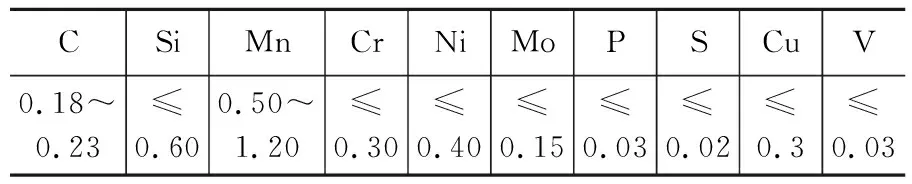

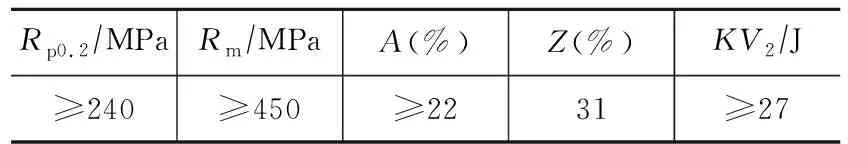

GP240GH材质机架的化学成分如表1所示,力学性能要求如表2所示,原热处理工艺形式如图1所示。

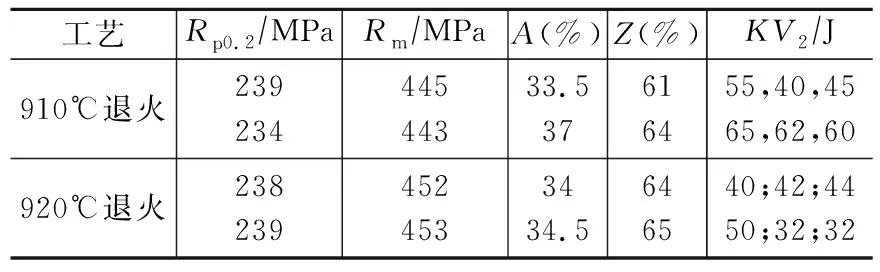

表 1 化学成分要求(质量分数,%)Table 1 Chemical composition requirements(mass fraction, %)

表2 力学性能要求Table 2 Mechanical properties requirements

图1 原正、回火工艺曲线Figure 1 Original normalizing and tempering process curve

2 热处理工艺改进

2.1 模拟试验

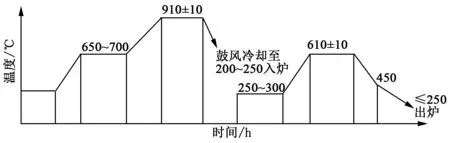

模拟试验用试料共4块,尺寸均为50 mm×50 mm×150 mm,每两块为一组共分为两组。第一组模拟试验采用910℃奥氏体化,第二组模拟试验采用920℃奥氏体化,两组试验目的在于验证GP240GH材料进行退火来满足技术要求的可行性,以及确定合适的奥氏体化温度参数。模拟热处理工艺曲线如图2所示。

图2 模拟退火工艺曲线Figure 2 Simulated annealing process curve

工艺CSiMnCrNiMoVAlCu910℃退火0.180.190.410.400.660.640.280.270.350.350.160.170.0060.0050.0120.0120.060.06920℃退火0.200.190.400.370.670.650.250.230.340.320.170.150.0050.0040.0120.0140.060.05

2.2 模拟试验结果

如表3、4所示,试验结果显示两组试样的屈服强度位于要求值下限,抗拉强度位于要求值下限或低于下限值;采用920℃退火的试样在强度方面要稍强于采用910℃退火的试样,抗拉强度也只是稍高于技术要求(实际生产很难满足技术要求),断后伸长率、断面收缩率、冲击吸收能满足技术要求。

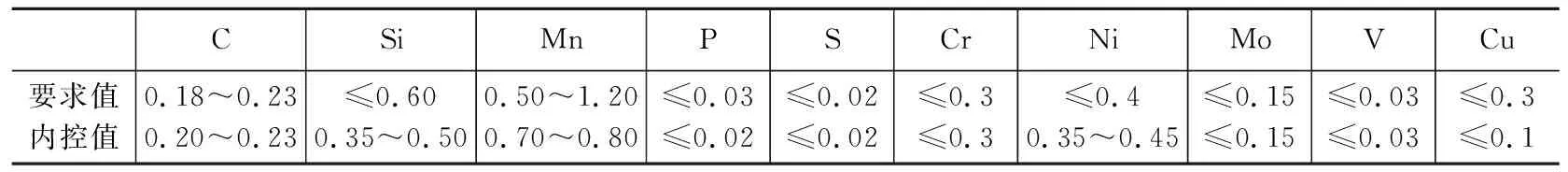

表4 力学性能检测结果Table 4 Test results of mechanical properties

2.3 模拟试验结论

试验结果表明单纯的退火工艺形式不能满足产品的强度要求,需要采取措施提高强度,具体措施如下:

(1)通过模拟试验可以看出,920℃退火后抗拉强度虽然稍好于910℃退火,但提高不明显,同时冲击吸收能损失相对较大,综合考虑确定奥氏体化温度仍采用910℃。

(2)控制C、Si、Mn元素含量,改善强度数值。

(3)提高奥氏体化后的冷却速度,减少先共析铁素体析出量、减小珠光体的片间距,从而提高强度,同时应尽可能地减小产品的应力,防止变形。具体方案措施:将奥氏体化后的冷却改为两段,第一段为鼓风冷,完成组织转变;第二段为炉冷,防止变形。

3 热处理工艺改进后的试制

选取近期生产的两件机架进行试制,为保证其性能要求,在工艺准备阶段对C、Mn、Ni元素按要求值中上限控制,如表5所示。

表5 化学成分内控(质量分数,%)Table 5 Internal control chemical composition (mass fraction, %)

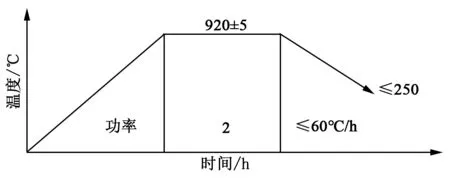

图3 热处理曲线Figure 3 Heat treatment curve

表6 力学性能检测结果Table 6 Test results of mechanical properties

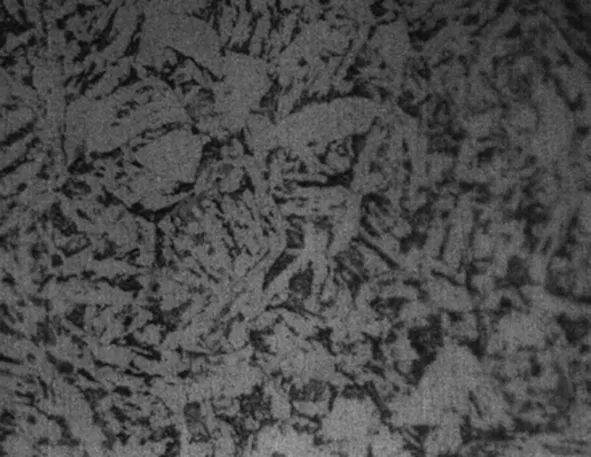

图4 金相照片(500×)Figure 4 Metallograph (500×)

两件机架热处理截面厚度约600 mm,因此奥氏体化时间定为24 h。第一阶段冷却采用鼓风冷,依据室兰曲线,风冷约2 h~3 h,此时工件表面冷至500~600℃,心部约为600℃,铸件的组织转变已经结束。第二段冷却采用限速炉冷,减少铸件的应力、防止变形。热处理曲线如图3所示。

两件机架均一次热处理合格,各项性能指标满足技术要求,具体检测结果如表6所示。

利用冲击残样进行金相组织检验,金相组织均为“珠光体+铁素体”,晶粒度为6.0级,金相照片如图4所示。

执行改进后的热处理工艺,机架在后续机加工时没有发现变形的问题,说明第二段限速炉冷起到了减少工件应力、防止变形的作用。

4 结束语

改进后的热处理工艺显著地缩短了产品的热处理生产周期,起到了降低能源消耗、降低生产成本的效果。以热处理有效厚度为600 mm的机架生产周期为例,当采用原热处理(正、回火)工艺生产时,生产周期约为105 h,而采用改进后的热处理工艺生产,生产周期降为55 h。两者对比,工艺周期缩短了47.6%,经济效益十分显著。目前,改进后的热处理工艺已广泛应用于GP240GH材质机架的生产。