铜电解系统开车稳定性的研究

2019-08-30刘宇锋刘建新曹昌盛高玉利

刘宇锋, 董 博, 刘建新, 曹昌盛, 高玉利

(大冶有色金属集团有限公司有色金属冶金与循环利用湖北省重点实验室, 湖北 黄石 435005)

大冶有色电解一车间投产至今一直采用传统电解法(阴极采用始极片),由于投产时间较长(基本在15年以上),厂房设备设施老旧、腐蚀严重,需要每年定期对厂房进行检修,造成系统开停车较频繁,近年来,通过合理安排生产组织、优化工艺条件、提高操作管理水平等,A级铜产出率由过去74%提高至99.36%,取得了非常可观的经济和社会效益。

1 影响系统开车稳定性的因素

铜电解精炼实质上是一个动态平衡过程,在这个平衡体系中,任何一道工序的失调都将打破这个体系的平衡,最终影响电铜质量。在铜电解系统开停车过程中,由于生产组织过快的变化以及系统体积波动较大,阴极铜容易出现发脆、板面粒子较多、疏松等症状,造成这些症状的主要原因是电解液配制和添加剂的配比、加入时间。

1.1 电解液配制因素

电解液是铜电解生产过程中的重要组成部分,由于系统检修期间电解液存放时间较长、脱铜等导致电解液与正常生产期间差距较大,需要重新配制电解液,电解液配制主要包括电解液成分、电解液清洁度、电解液温度、电解液体积。

1.1.1 电解液成分

电解液为硫酸铜和硫酸的水溶液,主要成分是铜、酸、镍,电解液的成分与阴极铜质量有着密切关系。电解液中铜含量过低,会使阴极铜析出疏松,易长粒子;电解液中铜离子浓度过高,会使阴极铜的结晶变得粗糙,增大电解液的密度和黏度,不利于阳极泥的沉降,导致阴极铜容易长粒子。电解液内主要靠氢离子导电,在一定范围内电解液酸浓度越高,导电性越好,可以降低槽压;若酸浓度过高,由于电离度降低,反而降低导电率,且酸度较高的电解液比重增大,影响阴极铜质量。在系统通电前需要提前对电解液进行配置,确保开车时电解液成分满足生产需求。

1.1.2 电解液洁净度

在铜电解精炼过程中,电解液的成分随着电解液的配比不断发生变化,在电解液配比过程中需对电解液进行循坏过滤。电解系统刚检修完,电解液里面含有大量的悬浮物、杂质,对阴极铜质量有影响。因此,为了维持电解液中的铜、酸含量及杂质浓度都在规定的范围内,保证开车前电解液成分稳定、洁净,就必须在电解液配置过程中加强电解液的过滤,以确保开车过程中系统的稳定性。

1.1.3 电解液温度

在铜电解生产过程中电解液要保持一定的温度,并要适当提高,这样可使电解液黏度降低,漂浮阳极泥易于沉降,铜离子扩散速度加快,电极附近铜离子浓度差减小等,从而可降低电解液中的悬浮物,提高阴极铜质量。电解系统刚检修完,电解液温度较低,需要在电解液配置过程中用蒸汽逐步升温,确保开车前电解液温度达到要求。

1.1.4 电解液体积

在铜电解精炼过程中,系统开停车随着生产组织的变化体积相应的变化,系统开车前电解液配置的体积需根据开车组数及开车后生产组织的安排进行冶金计算,体积配置较多,系统难以控制;体积配置较少,后期生产组织无法进行。开车过程中,每天应对系统体积进行存量盘点,并根据系统铜溶解率计算出每天补水量,尽可能让系统处在一个平稳的状态。

1.2 添加剂

添加剂是一项控制阴极铜质量的重要因素,适量的添加剂可以使阴极铜结构致密、表面光滑、杂质含量少。目前系统使用的添加剂有明胶、硫脲、盐酸。

2 系统开车过程

2016年大冶有色冶炼厂电解一车间对传统大板进行了检修,电解传统大板分为大板1系(320个电解槽)、大板2系(276个电解槽)。系统开停车时间为:大板2系3月15日停车、大板1系4月23日停车、大板2系5月12日开车、大板1系6月6日开车。针对前期摸索出的影响系统开车稳定性因素,结合电解传统大板开车实际情况,制定出相应的措施。

2.1 大板2系开车

大板2系5月12日上午9:00通电开车,开车过程中主要包括前期电解液的配置、开车前添加剂的加入量、开车后阴极铜板面析出状况及添加剂的加入量。

2.1.1 电解液的配制

大板1系从4月24日开始每天转200~300 m3电解液到大板2系,截至5月3日,大板1系电解液已全部转完,大板2系电解液体积为2 300 m3。

4月27日试开大板2系C、D循环,4月28日试开A、B列循环(有漏点停循环补焊),截至5月4日槽下管道漏点已全部处理完。

4月30日开大板2系LAROX过滤机,对电解液进行过滤,4月30日~5月4日,LAROX过滤机流量控制在110 m3/h,5月5日以后LAROX过滤机流量控制在150~170 m3/h。5月5日开板框过滤机,对洗槽电解液进行过滤,确保在开车前系统电解液达到要求。

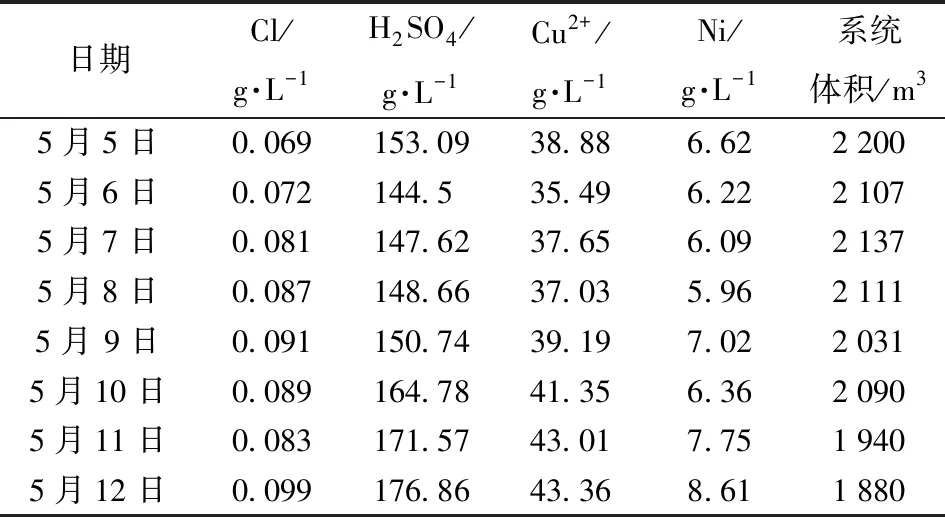

5月3日大板2系电解液成分酸:145 g/L、铜:35 g/L,C1 0.068 g/L,不符合开车工艺要求。从5月4日开始系统体积每天预计浓缩50 m3,到5月11日大板2系体积从2 300 m3浓缩到1 900 m3,电解液成分预计酸:176 g/L、铜:43 g/L、C1 0.098 g/L,符合开车条件。5月5~12日大板2系电解液成分及体积变化见表1。

表1 5月5~12日大板2系电解液成分及体积变化

5月5~7日,清理大板2系钛板、恢复2#立泵;电解液配制过程中边循环边升温确保开车前槽温升至63~65 ℃,流量控制在25~30 L/min。

2.1.2 添加剂的加入

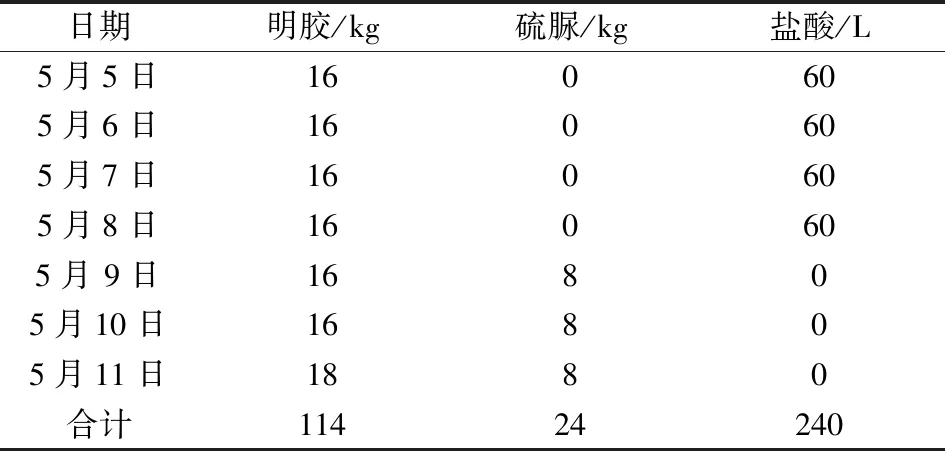

大板2系从5月5日开始加入添加剂,5月5~11日为开车前添加剂加入量,根据前几年开车经验、系统正常生产时添加剂加入量、转入新的电解液中添加剂量、电解液体积等进行测算,具体加入量如表2所示。

表2 5月5~11日(开车前)大板2系添加剂加入量

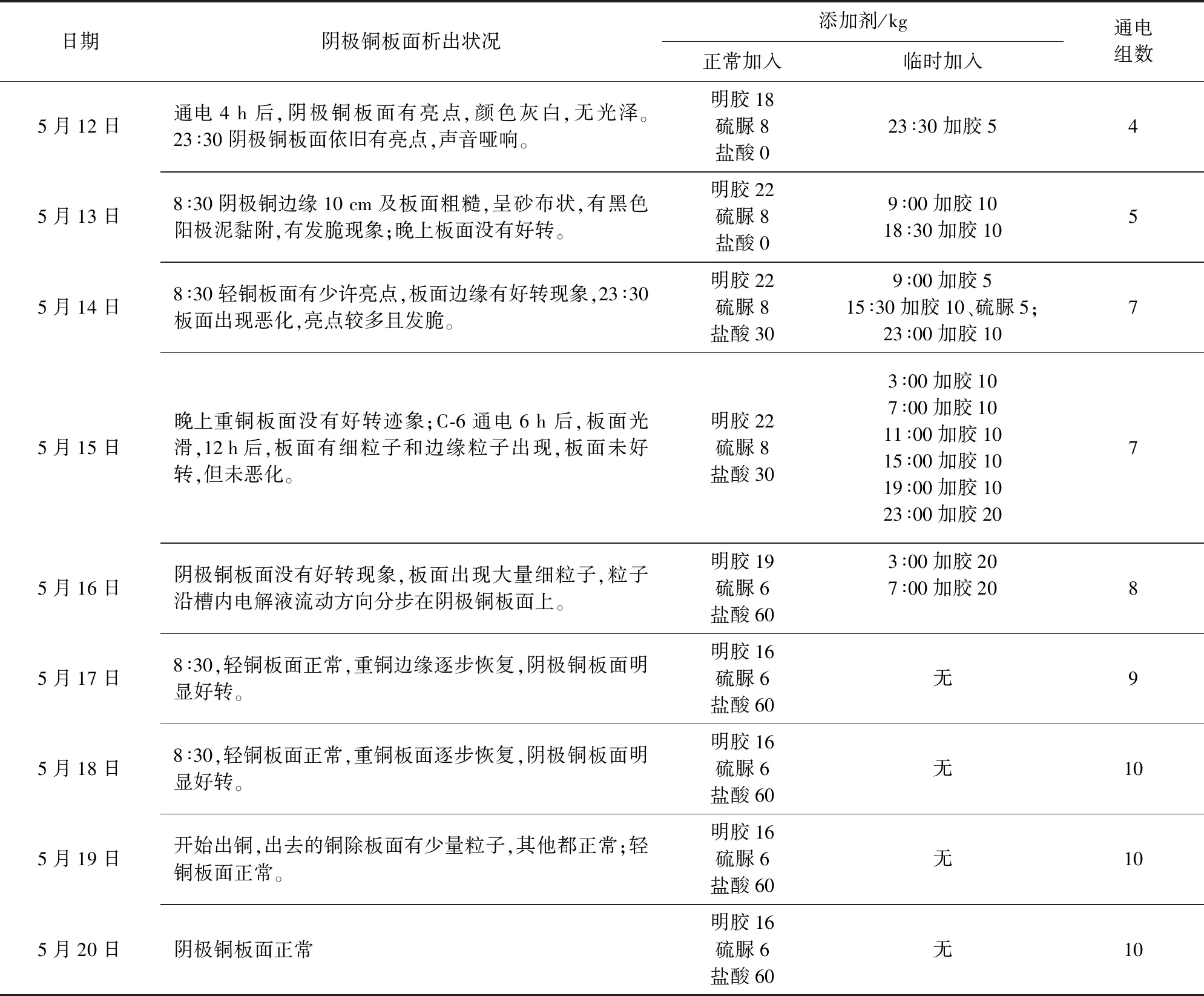

大板2系5月12日通电后,车间组织人员每天8∶30、16∶30、23∶30三个时间段去现场看阴极铜,并就阴极铜板面析出状况进行讨论,制定相应的措施,具体情况见表3。

表3 5月12~20日阴极铜板面析出状况及添加剂调整情况

从开车前添加剂的加入、开车后阴极铜板面析出状况及添加剂的加入可以得知,大板2系开车前配置的电解液主要来自于大板1系,大板1系停车到大板2系开车总共20天,电解液中的胶已经失去作用,大板2系开车前底胶加入量未考虑这一点,造成开车时底胶不足,导致开车过程中阴极铜板面亮点较多、板面疏松、发脆。开车后(5月12~16日)临时补了160 kg胶,板面刚开始有所好转,后期恶化厉害,主要原因是胶真正发挥作用需要2天以后,临时补胶过多导致系统瞬间胶量过多,5月16日开始增开组数、扩充体积以降低系统胶含量。大板2系开车采用的是池州冠华阳极板,阳极板含银达到1 500×10-6,再加上系统刚检修完,电解液中含有大量悬浮物,导致开车前几天系统盐酸不足,5月16日将盐酸日加入量由30 L提高到60 L,5月17日阴极铜板面明显好转,5月19日出铜,除板面有少量粒子,其他都正常。在这个过程中系统总共加入了明胶425 kg、硫脲85 kg、盐酸540 L。后期随着生产组织及体积的变化,结合板面析出状况适时地调整添加剂加入量。

2.2 大板1系开车

大板1系6月6日上午9:00通电开车,开车过程中主要包括前期电解液的配制、开车前添加剂的加入量、开车后阴极铜板面析出状况及添加剂的加入量。

2.2.1 电解液的配制

5月24~31日,大板2系每天向大板1系转60 m3电解液;6月1~15日,大板2系每天向大板1系转80 m3电解液;5月30日~6月4日,30万t铜电解项目每天向大板1系转150~200 m3电解液。到6月6日,大板1系电解液总共有1 820 m3,电解液成分:Cu2+45 g/L、H+166 g/L、Ni2+10 g/L、 Cl-0.087 g/L。

5月31日试开大板1系循环(有漏点停循环补焊),6月2日槽下管道漏点全部处理完。

6月2日开LAROX过滤机,流量控制不低于150 m3/h,对电解液进行过滤。同时利用板框将洗槽电解液过滤,在系统通电前将电解液过滤到位。

电解液配制过程中边循环边升温,确保开车前槽温升至63~65 ℃,流量控制在25~30 L/min、电解槽、接触点清洗干净。

2.2.2 添加剂的加入

大板1系从6月3日开始加入添加剂,6月3~5日为开车前添加剂加入量,考虑到大板1系的电解液主要是大板2系和30万t项目提供的,电解液里面含有底胶,再加上大板2系开车前底胶不足的经验,结合系统正常生产时添加剂加入量进行测算,具体加入量如表4。

表4 6月3~5日(开车前)大板1系添加剂加入量

大板1系6月6日通电后,车间组织人员每天8:30、16:30、23:30三个时间段去现场看铜板面析出状况,并就阴极铜板面析出状况进行讨论,制定相应的措施,具体情况见表5。

表5 6月6~14日阴极铜板面析出状况及添加剂调整情况

借助于大板2系开车经验,大板1系开车时电解液来自大板2系和由30万t项目提供,电解液中本身含有底胶,系统提前3天加胶和盐酸,盐酸的加入可以降低电解液中的悬浮物,刚开车时阴极铜板面析出状况较好,后期发现板面有亮点,临时补胶15 kg,将胶日加入量由25 kg提高到30 kg,阴极铜板面较好;6月10日后,阴极铜板面出现粗条纹,车间将硫脲日加入量由8 kg降低至4 kg,胶日加入量由30 kg降至28 kg,阴极铜板面条纹逐渐消失;6月13日出铜,阴极铜板面光滑、成分合格。在这个过程中系统总共加入了明胶332 kg、硫脲44 kg、盐酸800 L。后期随着生产组织及体积的变化,结合板面析出状况适时地调整添加剂加入量。

3 取得的效果

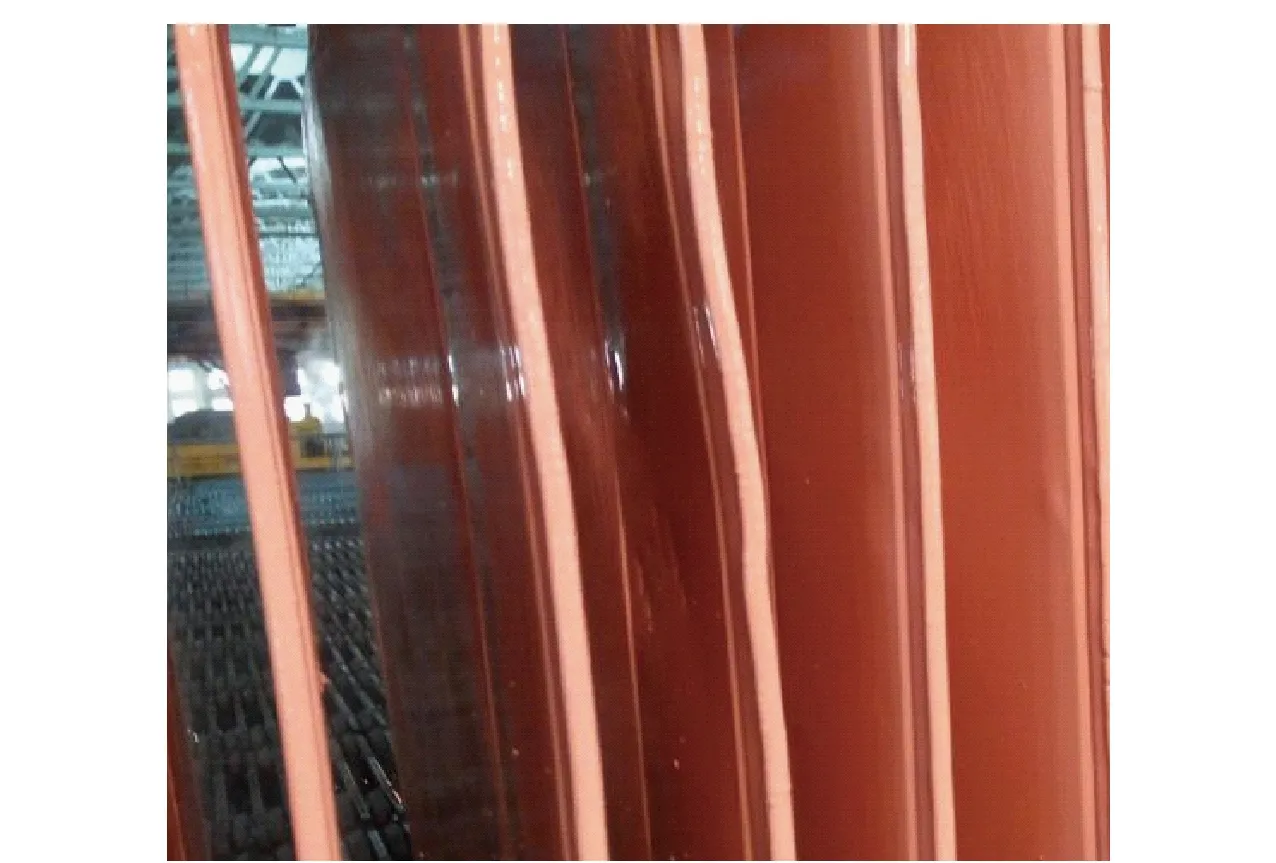

经过以上措施,电解一车间大板开停车期间系统较稳定,阴极铜质量较好,图1为大板2系开车后第一批阴极铜,图2为大板1系开车后第一批阴极铜。

图2 大板1系开车后第一批铜

从2009年到2018年,电解一车间因检修开停车的年份有2010年、2014年、2015年、2016年、2018年,开停车时A级铜产出率具体情况如表6。

表6 2009~2018年大板开停车期间A级铜产出率

从表6可知,2009年至2018年总共经历了5次开停车,前四次系统开停车时A级铜产出率都较低,2018年系统开停车时A级铜产出率99.36%,达到攻关目标值99%。