增程式电动汽车动力传动系统设计与仿真

2019-08-30张亚萍李彦晶

张亚萍,罗 钿,李彦晶

(兰州工业学院,兰州 730050)

0 引言

“十三五”规划纲要提出,实施新能源汽车推广计划,大力发展纯电动汽车和混合动力汽车。当前“充电不方便”、“续航里程短”、“动力性能差”以及“技术不成熟,质量和安全担忧”成为新能源汽车发展的软肋。因此,“十三五”期间在巨大的市场推动下,电动汽车在续航里程等方面要取得突破性进步。其中增程式电动汽车具有纯电动续驶里程长,可以利用燃油提供动力增加续驶里程的优点,成为混合动力汽车研究领域中的一个重点研究方向。

增程式电动汽车的动力传动系统与传统燃油车的动力传动系统区别较大。增程式电动汽车的动力传动系统留存了传统内燃机轿车中发动机和部分机械传动部件,去除了离合器等一些机械结构部件。本文以无变速器的增程式电动汽车某原车型为基础,从工程实践出发,通过对动力系统的理论计算,加装2挡变速器的改装并进行参数化设计,为增程式电动汽车动力系统的构成提供参考。

1 增程式电动汽车的基本结构

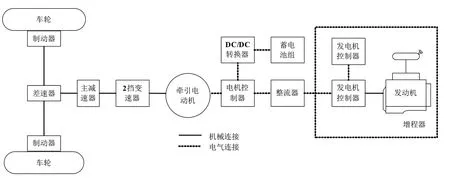

汽车动力传动系统的设计,首先考虑的是要满足汽车的动力性。为进一步提高增程式电动汽车的动力性,本文研究的增程式电动汽车是在原车型基础上增设2挡变速箱,主要由发动机、发电机、发电机控制器、整流器、蓄电池组、数模转换器、电机控制器、驱动电动机以及2挡变速器、主减速器、差速器等构成,如图1所示。

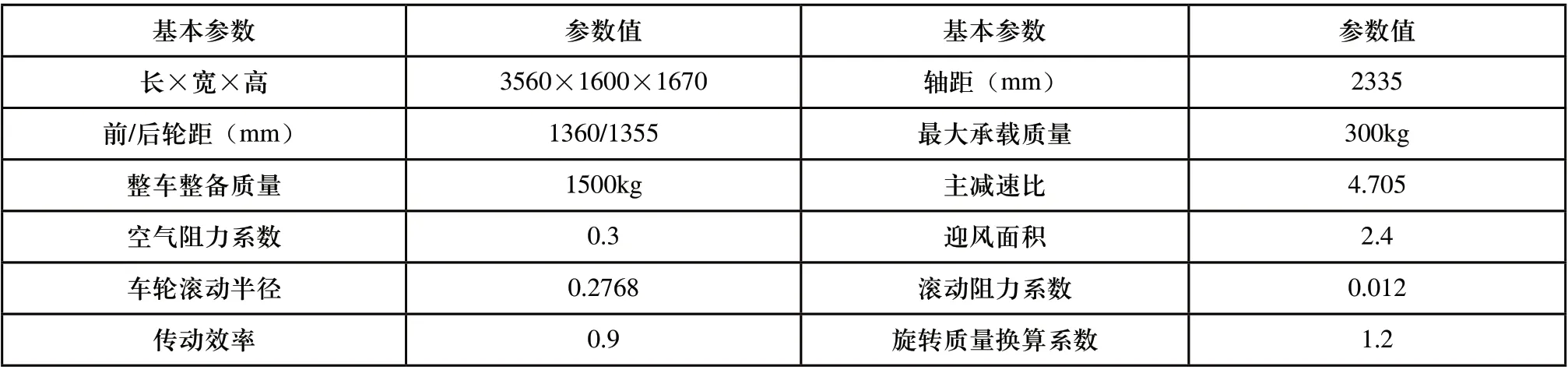

整车基本参数如表1所示。动力性的评价有三个的指标:行驶的最高车速vαmax、最大爬坡度α和加速时间t[1]。

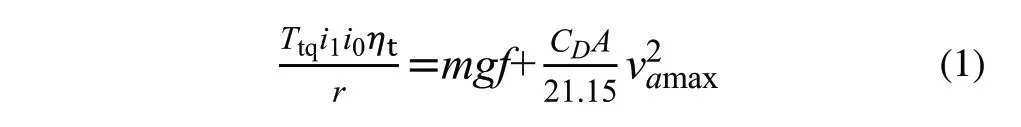

1)汽车行驶过程中能达到的最高行驶速度vαmax:

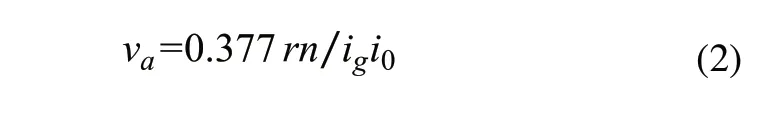

式(1)中,汽车的行驶车速vα和电动机转速之间有如式(2)关系:

图1 增程式电动汽车基本结构简图

表1 增程式电动汽车整车参数表

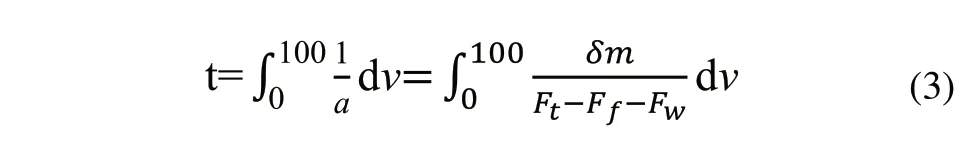

2)汽车的加速时间t:

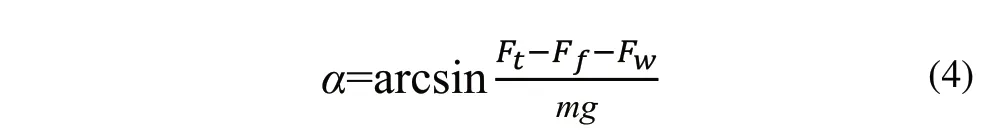

3)最大爬坡度α:

式中:m为整车的质量;f为滚动阻力系数,取0.012;CD为空气阻力系数,取0.3;A为迎风面积,取2.4m2;ηt为传动效率,取0.9;α为坡度角;δ为汽车的旋转质量换算系数,取1.2;m为整车整备质量;Ttq为驱动转矩。根据上述式(1)~式(4)计算得最高车速vαmax=125Km/h,最大爬坡度α≥30,汽车的加速时间 t≤15s。

2 动力系统参数设计

2.1 发动机的选择

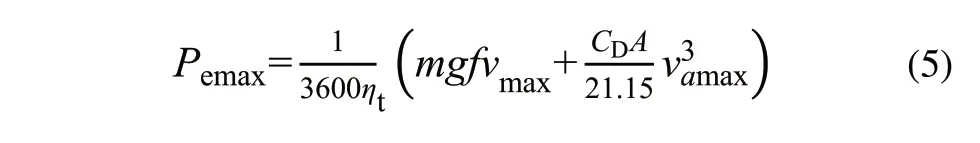

增程器发动机是增程式电动汽车动力传动系统的重要组成部分,在选择时要充分考虑发动机的特性及功率,汽车的爬坡性能和加速性能可以由汽车的最高车速来体现[7]。因此常根据汽车行驶过程中能达到的最高车速来初步选择发动机最大功率,此时最大功率[2]应满足式(5)。

经计算得到增程器发动机的最大功率Pemax=9.78 kW,因此选用的发动机为四冲程双缸汽油机。

2.2 电动机的选择

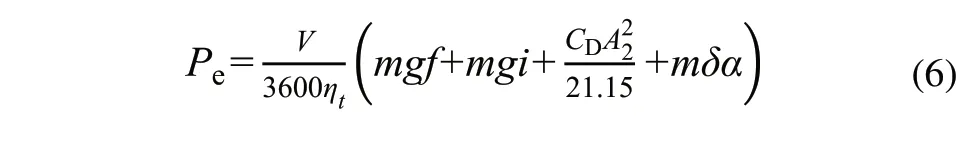

增程式客车中驱动电机是既是驱动汽车行驶的唯一动力装置又是制动能回收的发电装置,直接驱动整车行驶、加速、爬坡;动力系统参数需要根据整车动力性能、经济性能要求、行驶工况等进行设计[4]。电机的功率要求必须克服汽车在运行过程中的滚动阻力、空气阻力、加速阻力和爬坡阻力等,其功率计算公式为[3]:

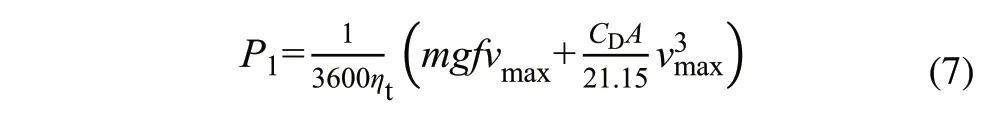

在选定发动机的功率时,也通过车辆的最高车速、加速和爬坡性能确定电机的额定功率Pm满足最高车速的电机所需最大功率的计算公式[5]:

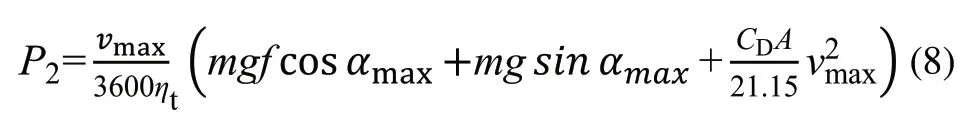

满足加速性能的电机所需最大功率的计算公式[5]:

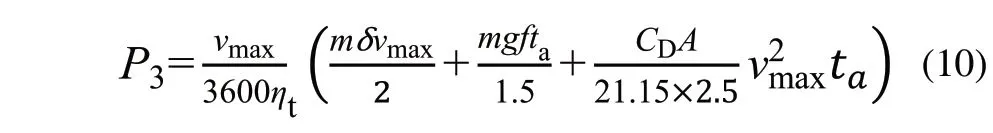

满足车辆最大爬坡度的电机最大功率的计算公式[5]:

综上所述,电动机的功率Pm=max(P1,P2,P3),则电动机的峰值功率为74.66kW。

2.3 蓄电池组的选择

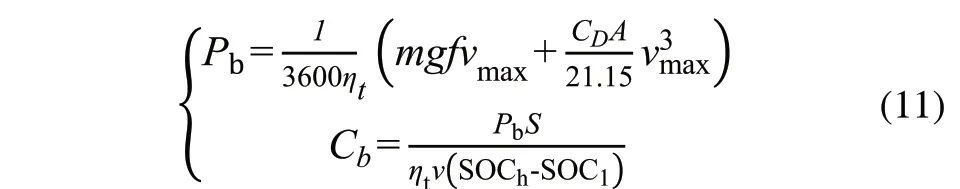

轿车在行驶途中所耗费的能量来源于蓄电池组中的能量,电池组储能的多少决定了轿车行驶路程的长短。但是,现在市场上的大多数蓄电池,容量越大体积就越大,质量也变大,质量越大,整车的整备质量变大,相应地就会消耗轿车很大一部分功率,从而动力性和燃油经济性就会下降。因此,在蓄电池的选型方面,要根据所求得的电动机功率和发动机功率及实际情况来综合选择蓄电池的类型。具体可以根据式(11)确定蓄电池组的容量,经计算,动力电池组额定电压为12V,电池组容量为90Ah,额定能量为1100V.Ah。

3 动力传动系统中机械传动装置的设计

3.1 两挡变速器的设计

作为动力传动系统的主要部分,变速器的研究一直以来都是改善轿车动力性和燃油经济性的主要的一个部分。它主要用来改变电动机传到车轮上的转矩和转速,使轿车在起步、加速、爬坡等各种各样的工况下,提供不同的速度和驱动力,提高轿车负荷率。根据上面的的整车参数要求,本文确定两档变速器。

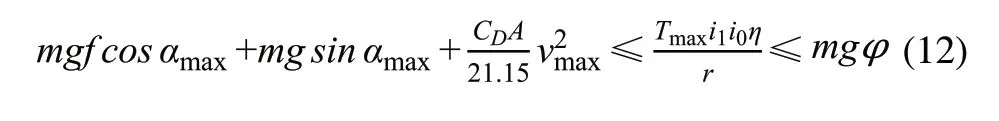

1)一档传动比的确定

按照最大爬坡度来计算,根据轿车低速爬坡时车轮获得的驱动力应大于所受到的行驶阻力,可计算得出一档传动比的下限;与此同时,一档时轿车的最大驱动力不能比地面对驱动轮的最大附着力大,可计算得出一档传动比的上限。根据式(12)最后确定1.8≤i1≤5.2。

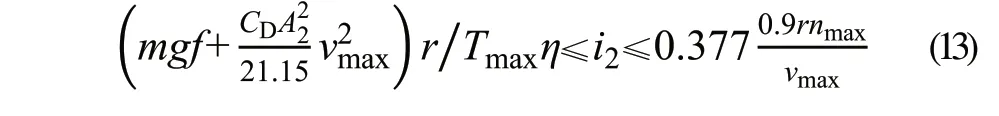

2)二挡传动比的确定

按照轿车行驶的最高车速来设计,也即在驱动电动机最高转速下,对应的最大转矩Tmax产生的最大驱动力应大于轿车最高车速下的行驶阻力,可求得二挡传动比的下限,这时,二挡传动比也应满足最高车速的要求。根据式(13)最后确定1.2≤i2≤4.9。

由于一般乘用车的imax=12~18,且为使换挡平顺,i1/i2≤1.7~1.8,所以本文选择i1=3.4,i2=2.3。

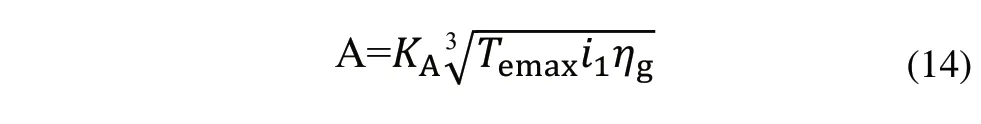

3)中心距A的确定

中心距的选取,可根据下述经验公式:

式中:KA为中心距系数;Temax为电动机的最大转矩;i1为一档的传动比;ηg为传动效率。

4)齿轮参数

选择变速器齿轮的模数定为3mm,齿轮螺旋角为20°,斜齿b=kcmn,kc是齿轮的齿宽系数,取为6.0~8.5,齿顶高系数取为1.00。通过标准参数计算齿轮齿数的确定、对中心距A进行校正、分度圆直径、齿顶高、齿根高、齿顶圆直径、齿根圆直径。

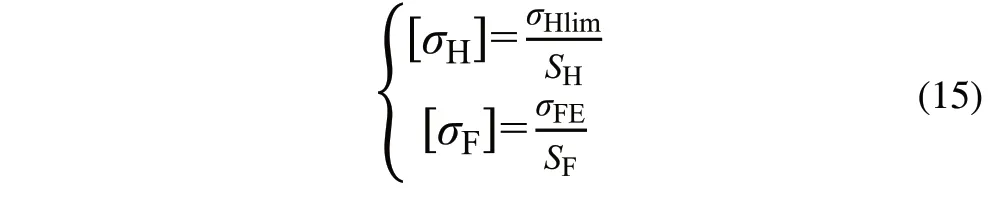

5)变速器齿轮的设计校核

齿轮材料都选用到 ,由式(15)确定许用应力:

式中:σHlim为接触疲劳强度;σFE为弯曲疲劳强度;SH、SF为安全系数;K为载荷系数。

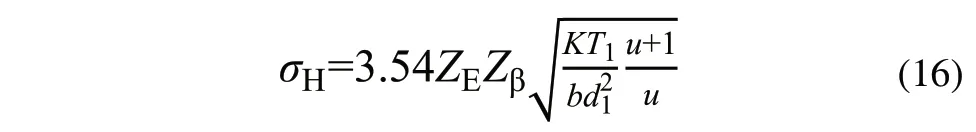

齿面接触强度按式(16)验算:

式中:齿轮上的转矩Ti=Tmax×η齿轮×η轴承

带入数据计算得:σH≤[σH],设计的齿轮安全。

3.2 主减速器的设计

双曲面传动有确定的偏移距能够很好的偏移,该车选用双曲面齿轮传动,主减速器的减速形式为单级 减速。

1)主减速器齿轮承受的载荷计算

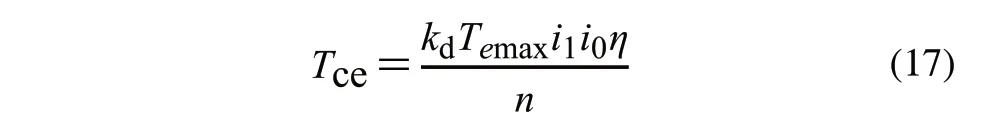

按驱动电动机最大转矩和最低档传动比确定从动锥齿轮的转矩Tce:

式中:Temax驱动电动机最大转矩;n驱动桥数目;i0主减速器传动比;η变速器传动效率,η=0.9;kd动载系数,kd=1;i1一档传动比。

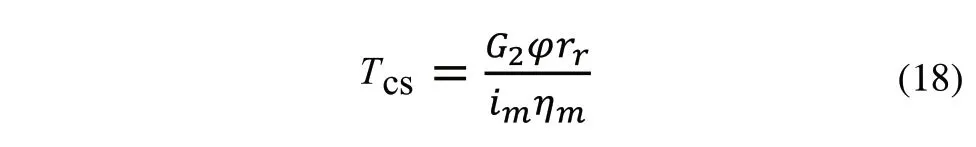

按驱动车轮打滑转矩确定从动锥齿轮的转矩Tcs:

式中:G2汽车满载时的重力;φ地面附着系数;rr车轮滚动半径;im主减速器从动锥齿轮到车轮之间的传动比,im=1;ηm主减速器从动锥齿轮到车轮之间的传动效率,ηm=0.9。求最大应力时,转矩Tc=min[Tce,Tcs],因此主减速器从动齿轮的载荷为:Tc=3824.6N.m。

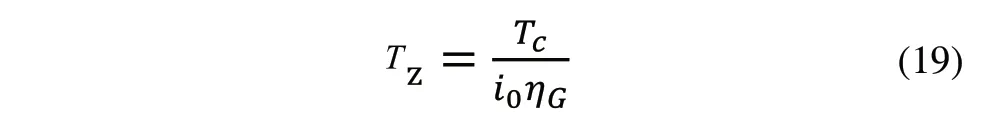

主动锥齿轮的转矩可用式(19)计算得:Tz=826.50N.m。

式中:i0主减速比;ηG主从动锥齿轮之间的传动 效率。

2)主减速器齿轮主要参数

主减速器齿轮的主要参数有主从锥齿轮齿数和、从动锥齿轮大端分度圆直径和端面模数、主从动齿轮齿面宽和、螺旋角、螺旋方向、法向压力角等[6]。

3.3 差速器的设计

车辆运动的要求和实际的车辆运行,显示了轿车的状态和运动过程之间的关系,在左、右两边的车轮处于同一时间的滚动通常是一个不平等过程,而差速器会解决两个车轮的不平等转速。该车选用简单的对称式圆锥行星齿轮差速器。

1)差速器齿轮基本参数

差速器齿轮基本参数有行星齿轮球面半径、行星齿轮节锥距、行星齿轮和半轴齿轮齿数、行星齿轮和半轴齿轮节锥角、压力角、行星齿轮安装孔直径及其深度等。

行星齿轮球面半径Rb反映了差速器锥齿轮节锥距的大小和承载能力,其计算公式为:

式中,Kb为行星齿轮球面半径系数;Td为差速器计算转矩,Td=min[Tce,Tcs],计算得Rb=38.6mm。行星齿轮节锥距为A0=(0.98~0.99)Rb,计算得A0=30.4mm。

2)差速器齿轮强度校核

齿根弯曲应力σw为:

以Tje计算得:σw=825.4 MPa<[σw]=980MPa

以Tjm计算得:σw=182.3MPa<[σw]=211Mpa

因此,差速器选用简单的对称式圆锥行星齿轮差速器,齿轮强度满足要求。

4 仿真分析

依据上述计算选型的动力传动系统参数,通过CRUISE软件搭建增程式电动汽车整车模型,在CRUISE软件平台上,将驱动电机系统、动力电池系统、增程器系统、传动系统和整车行驶系统等进行搭建,建立各系统的机械、电气和控制连接[5]。

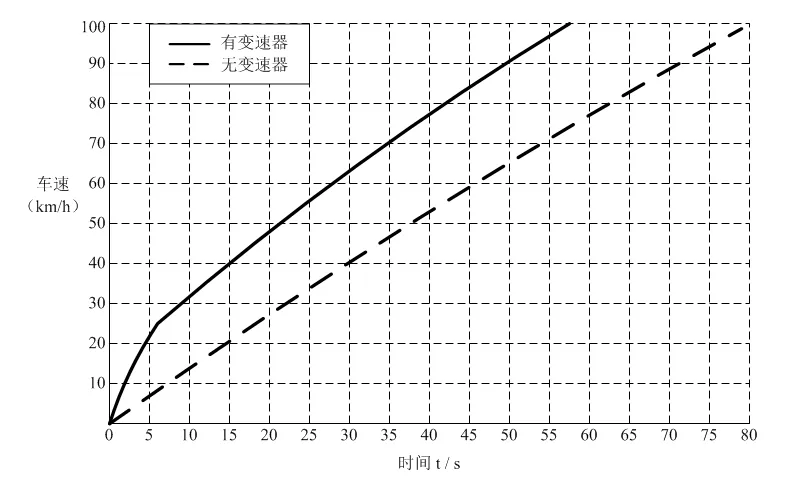

提高加速性能是该增程式电动汽车增设2挡变速器的主要目的,由图2可知,含2挡变速器的增程式电动汽车0~100km/h加速时间为56.8s,而不含2挡变速器的增程式电动汽车0~100km/h加速时间为79.6s,配备2挡变速器增程式电动汽车加速性能显著提高,提高了约23.8% 。

图2 0~100km/h加速性能对比

5 结语

本文以增程式电动汽车为研究对象,对动力传动系统进行了分析,确立了增程式电动汽车动力传动系统设计方案,然后对动力传动系统的三大动力源发动机、电动机、蓄电池等进行了选择和相应地计算,确定了增程式电动汽车所用的发动机、电动机和蓄电池组的类型,并对机械传动部分的变速器、主减速器和差速器进行了设计,最后利用CRUISE软件仿真建模,仿真结果表明:在原车型上增设2挡变速器后,0~100km/h的加速性能提高了23.8%。