基于AutoMod的涤纶长丝自动包装系统仿真及优化

2019-08-30畅攀人汪灵瑶张文琦

畅攀人,王 勇,汪灵瑶,杨 鹏,张文琦

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

在“中国制造2025”战略前提下,作为国内化纤生产自动化、信息化、智能化的引领者,北京机械工业自动化研究所有限公司与多个化纤生产企业加强合作,加快了智能制造推进的步伐,为降低生产成本,提升企业综合市场竞争力,以“智慧物流”的理念彻底改变了化纤产品包装的生产方式。目前北自所自动包装设备的水平、可靠性同国外产品接近,保持对国内产品的绝对优势,但系统包装效率仍有待提高。通过现场产能测试发现,北自所的DTY(涤纶低弹丝)自动包装系统单线生产能力稳定在27000锭/天,国外DTY自动包装系统单线生产能力稳定在30000锭/天,与国外进口设备包装效率仍有一定差距。由于涤纶长丝自动包装系统由实现不同功能的各子系统组合而成,各工艺段子系统间节拍协调性不足,负荷分布不均衡,导致目前自动包装系统的实际产能未达到其理论产能,包装线物流系统的整体运行效率仍有很大提升空间。

针对上述自动包装线系统物流规划设计存在的问题与不足,提出有效解决方案的前提,必须通过系统仿真软件模拟自动包装系统的生产包装运行实况,从仿真运行过程与仿真数据分析中得出涤纶长丝自动包装系统的瓶颈根源所在。系统仿真AutoMod软件具备强大的数据分析对比功能,其仿真报告中含有各子系统进程运行统计数据,有利于寻找系统短板,分析瓶颈产生原因,并对系统短板进行仿真优化设计。因此,涤纶长丝自动包装系统的AutoMod仿真优化工作亟待开展。

1 涤纶长丝自动包装系统简介

涤纶长丝自动包装系统由诸多子系统组合而成,各子系统间相对独立却又彼此紧密衔接。其主要子系统包括丝车输送子系统、转台上线子系统、丝饼输送子系统、装箱龙门子系统、纸箱输送子系统、码垛子系统、分配车子系统、自动仓储子系统等。并通过PROFINET网的通讯连接实现各子系统的协调作业,保证了自动包装系统的高效稳定运行。自动包装系统通过PLC控制系统、上位机信息管理系统、光电传感器,RFID读码器等实际硬件设备三者的协同作业,实现了自动包装系统以下功能:丝车输送转运上线、机器人自动抓取放置、丝饼称重,外检,直径检测及套袋工序、龙门自动装箱、满箱丝饼的激光贴标,封箱及打带、自动码垛及入库。最终实现化纤涤纶长丝的全自动包装功能。

2 AutoMod仿真模型建立

结合自动包装系统现有物流规划设计,以某化纤企业DTY自动包装系统为仿真建模对象,将根据以下的AutoMod建模步骤总纲展开涤纶长丝自动包装系统的仿真建模工作:

1)创建新模型并定义模型名称为hxdty(化纤DTY)。

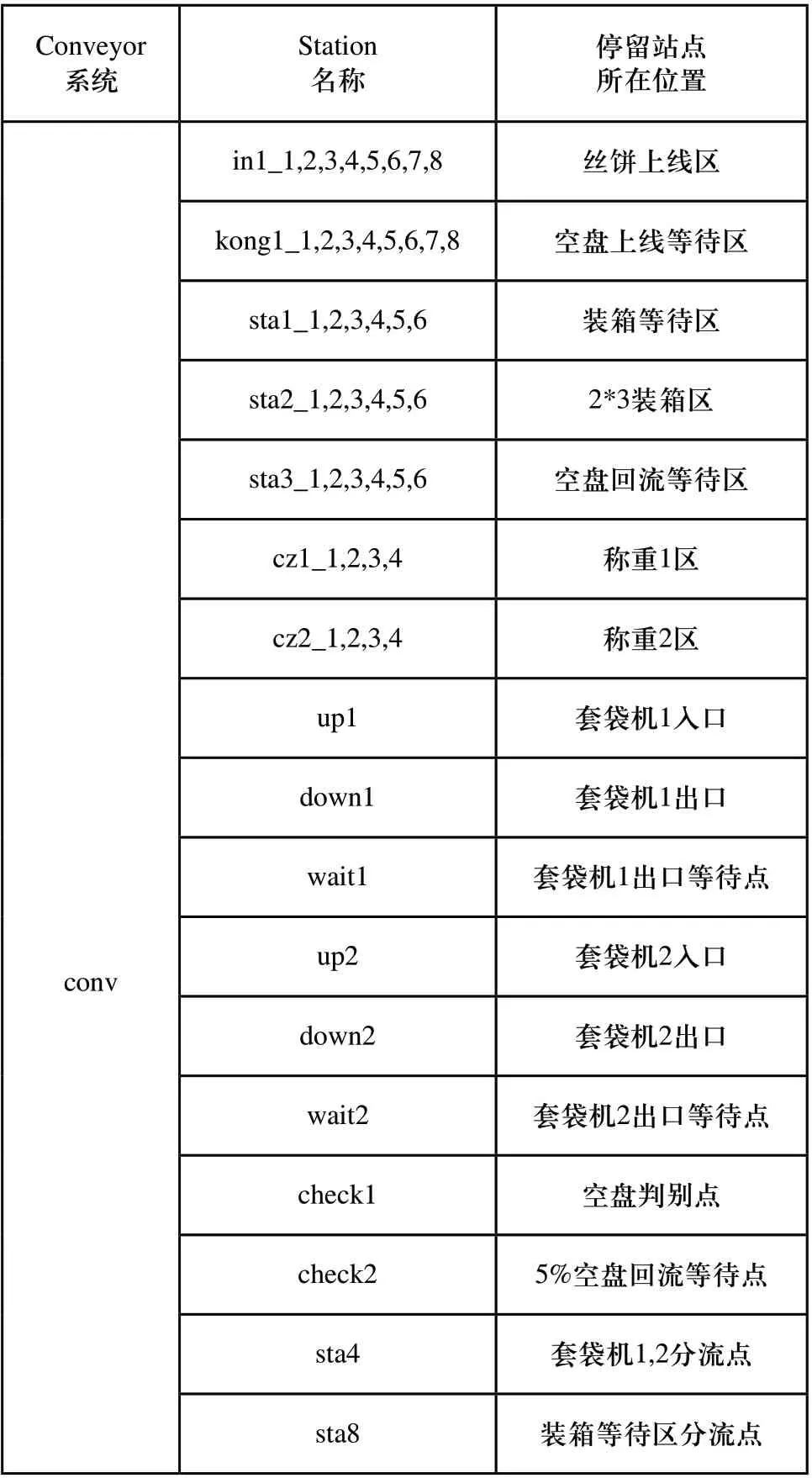

2)汇总Conveyor系统中的关键停留站点,停留站点详细信息如表1所示。绘制Conveyor物流输送系统,Conveyor物流输送系统仿真模型如图1所示。

表1 Conveyor系统关键停留站点汇总表

图1 自动包装系统Conveyor物流输送系统图

3)在进程系统中分别创建丝饼载具实体Load(空盘Lpallet、满盘Lhuo)、套袋机资源Resource(R_wrap)和套袋机队列Queue(Q_wrap)。

4)定义并编写模型子进程process,新建子进程如表2所示。

表2 自动包装系统仿真模型子进程表

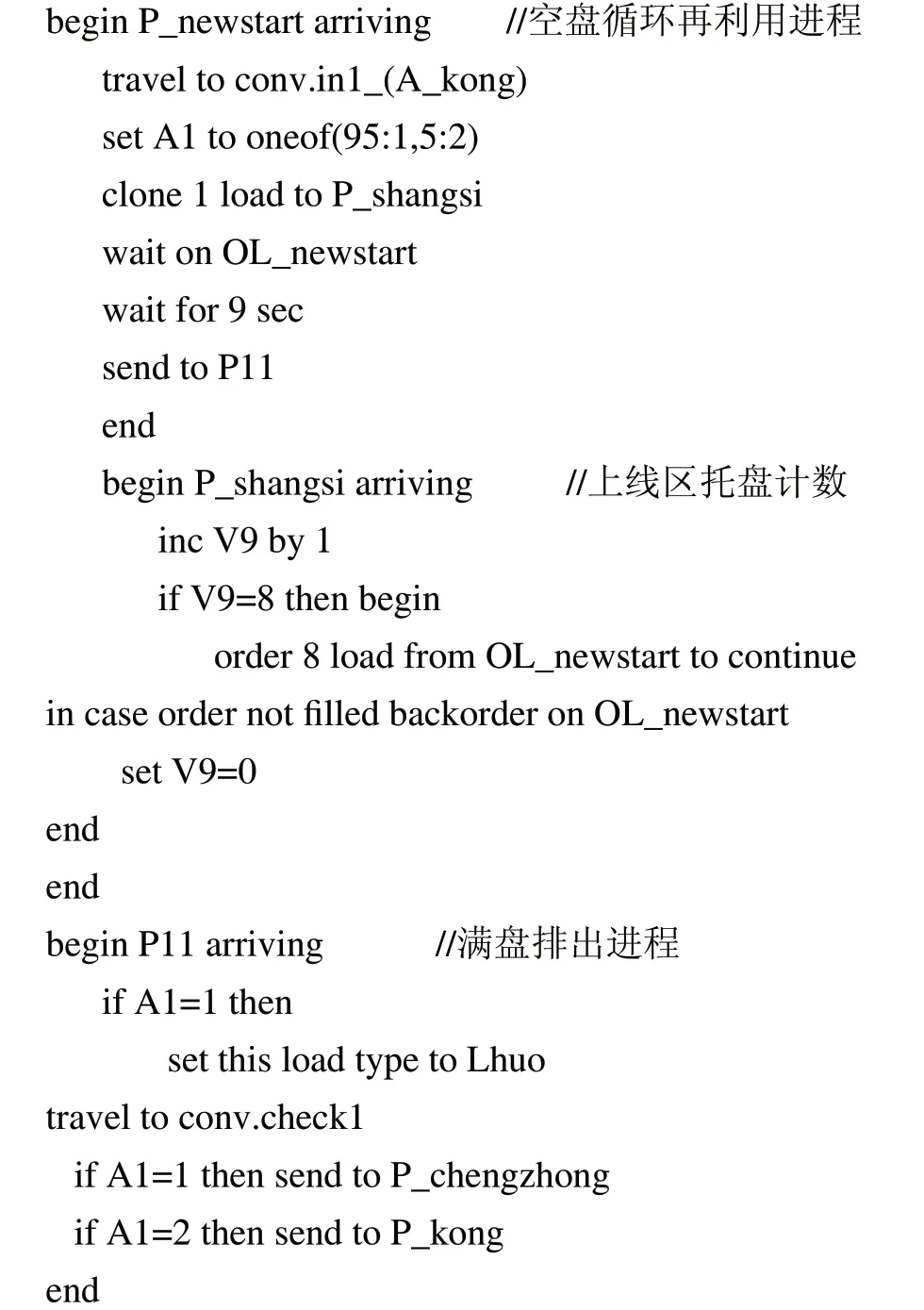

5)新建Source File,按进程编写系统仿真程序。

Source File程序编写工作结合AutoMod软件特点采用模块化、结构化、集成化的方式展开。将涤纶长丝自动包装系统化繁为简,按工艺流程将其进行模块或结构划分,实现自动包装系统的模块化、结构化。然后分别编写各工艺流程Source File程序,最后进行系统资源整合,实现自动包装系统的整体系统仿真。

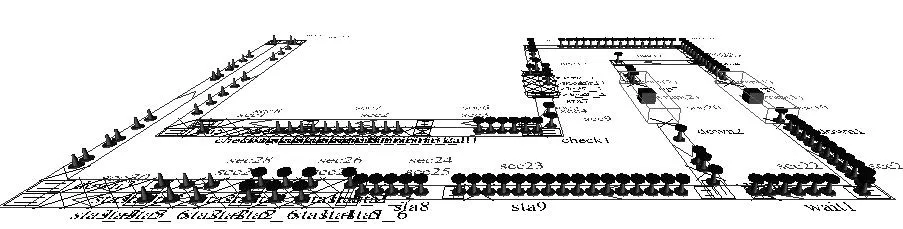

6)运行仿真模型Run Model,仿真模型运行实况如图2所示。

3 AutoMod仿真模型瓶颈问题分析

图2 自动包装系统3D仿真模型运行图

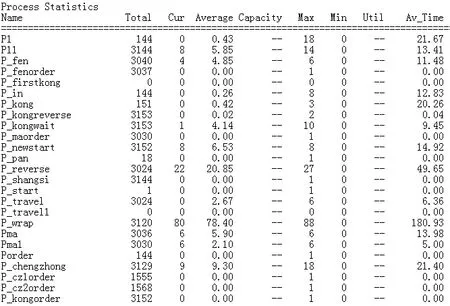

在经过搭建仿真模型,定义模型变量,绘制输送辊道conveyor系统,编写各进程Source File程序等建模步骤后,完成了自动包装线系统AutoMod建模工作。通过运行仿真模型,设定运行时间为2小时,得出原始仿真数据。各进程原始统计数据如图3所示,套袋机原始仿真统计数据如表3所示。套袋机队列平均统计及利用率具体计算如式(1)、式(2)所示。

式中:Average为队列平均统计,Util为队列利用率,Total为Queue中的占用总量,Av_time为Queue中每项占用的平均时间,Capacity为队列容量,Total simulate time为模型总体仿真时间。

图3 原始进程统计数据

表3 套袋机队列原始统计数据Queue Statistics

对仿真原始统计图表进行数据分析,由图3原始进程统计数据可得,Pma平均时间为38.13s,装箱效率较低,影响自动包装系统整体运行效率,从而得出装箱区成为自动包装系统的瓶颈之一。另结合仿真运行实际过程,由于装箱进程的延缓,导致空盘回流迟滞,P_reverse进程平均时间拖延至48.58s,影响空盘上线速率,使得上线区成为自动包装系统的另一瓶颈。再从套袋机原始统计数据表3中得出:套袋机1利用率63.1%,平均套袋时间6.19s,平均套袋等待时间4.65s;套袋机2利用率94.3%,平均套袋时间8.80s,平均套袋等待时间7.91s。两台套袋机使用失衡,利用率有待提高,平均套袋时间及套袋等待时间也亟待缩短。因此对套袋区的优化设计也有待开发。最终得出涤纶长丝自动包装系统现存的三大瓶颈:装箱区子系统、上线区子系统、套带区子系统。

4 AutoMod仿真优化设计

4.1 装箱区仿真优化设计

装箱区系统介绍:装箱区负责将2×3装箱丝饼从丝饼载具输送系统抓取后,放置于纸箱线丝饼放置点的纸箱中,完成装箱工作。装箱前输送系统执行分流动作,装箱后输送系统进行合流。考虑装箱模式为2×3丝饼放置,因此装箱区原始系统模型设置为2×3装箱区。

装箱区仿真优化设计:由于装箱前的分流变向动作拖延2×3装箱托盘就位,导致2×3装箱托盘就位迟滞。针对装箱托盘就位迟滞原因,可在2×3装箱区工艺布局前增加装箱等待区,可将2×3托盘提前就位以减小因分流动作带来的装箱迟滞影响。另装箱完毕后空盘回流区合二为一的机械工艺布局使得排出动作迟缓,导致空盘排出效率低。因此可在2×3装箱区工艺布局后增加装箱回流区,用于装箱完毕后空盘的缓存,加快空盘排出效率。因此需要通过改善装箱区输送系统的机械工艺布局来解决装箱区瓶颈问题。现结合装箱瓶颈原因分析提出3种仿真优化设计方案:在装箱区分别搭建3种装箱区模型:装箱等待区+2×3装箱区组合、2×3装箱区+装箱回流区组合、装箱等待区+2×3装箱区+装箱回流区组合。图4是装箱区3种仿真优化设计Conveyor运动系统对比图。

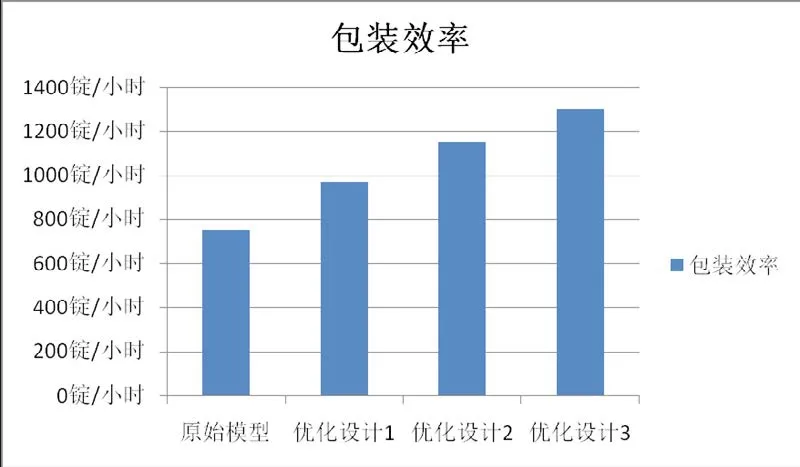

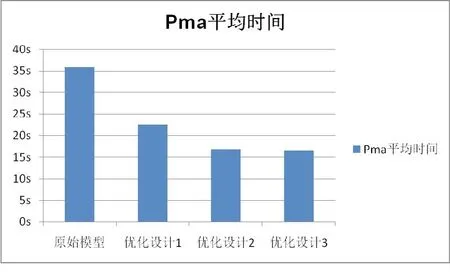

修改装箱区仿真模型Conveyor运动系统后,再分别编写相应的仿真优化Source File程序。运行3种优化设计的仿真模型,得出包装效率参数对比详见图5所示。通过对三种优化设计方案的数据分析与对比发现,优化设计3方案包装效率最高,可达到1300锭/小时,装箱时间参数对比如图6所示。其装箱平均时间16.45s,耗时也最短。因此得出装箱区=装箱等待区+2×3装箱区+装箱回流区的机械工艺布局为装箱区最佳工艺布局。

图4 仿真优化设计Conveyor运动系统对比图

图5 装箱区优化设计包装效率对比示意图

图6 装箱区优化设计装箱平均时间对比示意图

4.2 上线区仿真优化设计

上线区系统介绍:上线区通过丝车输送系统及上线机器人的协同作业实现丝饼从上线转台到输送系统丝饼放置点的上线功能。上线丝车经丝车输送系统运送至上线转台处,通过上线抓纱机器人的抓取、放置动作实现丝饼从上线丝车到包装线丝饼载具的转移上线。

上线区仿真优化设计:通过分析上线区空盘上线流程发现,回流空盘从空盘等待区进入上线区时,需满足上一组的满盘全部排出后,下一组空盘才能进入上线区。上线区输送辊道长达2.5m左右,从满盘排出结束至空盘全部就位输送时间长达6s。这种传统的先出后进上线模式保证了托盘信息的准确性,却影响了系统整体空盘上线效率。因此需改进空盘上线模式,在满盘全部排出的同时,后续空盘已全部就位,由此可缩短空盘上线时间6s左右,从而提高上线区整体空盘上线效率。上线区的仿真优化设计通过改进P_newstart空盘循环再利用进程的Source File程序实现。优化后的上线区部分仿真程序如下。

通过对上线区Source File程序的分析与优化设计,改进上线区空盘上线模式后再次运行仿真模型,分析仿真数据报告。分析P_kongwait进程数据发现,上线区平均空盘等待时间由优化前的17.08s缩短至9.45s,验证了上线区仿真优化设计的高效性。图7为优化后各进程统计数据。

4.3 套袋区仿真优化设计

套袋区系统介绍:套袋区主要利用裹膜机对丝饼进行套袋工艺,套袋工艺通过丝饼裹膜、上吸袋、下吸袋等动作使得胶膜吸附于丝饼表面,以保证丝饼外表面的整洁度。根据经验数据得出,单台裹膜机套袋节拍为4s/锭,难以满足自动包装系统套袋工艺节拍需求,因此采用两台裹膜机同时作业。

图7 上线区优化后进程统计数据

套袋区仿真优化设计:在两台裹膜机同时作业的情况下,套袋工艺前的输送系统需进行分流处理,通过分流器实时调节输送方向,分别向两台裹膜机输送套袋丝饼。而套袋工艺前一分为二,套袋工艺后合二为一的分、合流输送系统,因分流变向动作影响后续托盘输送,使得套袋工艺前的平均等待时间延长,降低了套袋机使用率。因此需协调分流动作时间与分流个数间的关系,通过多次仿真实验对比寻找合理分流比(向两台套袋机输送的丝饼个数关系比)。以达到提高套袋机使用率的研究目的。通过调节Vtd分流参数,寻找套袋区的合理分流比,使得包装效率达到最优的前提下,平衡两台套袋机利用率。结合经验参数选出特定的几组分流比(3:5;4:5;4:4;5:4;5:3)进行仿真实验,最终得出套袋区分流比与包装效率、利用率的关系图表。套袋区分流比与套袋机包装效率关系如图8所示,套袋区分流比与套袋机利用率关系如图9所示。

图8 套袋区分流比与包装效率关系图

通过分析对比套袋区分流比与包装效率关系、套袋区分流比与利用率关系,由此得出分流比4:4时包装效率最高,且其两台套袋机利用率同时达到99%,均为最高。从而确定套袋区的合理分流比为4:4。

图9 套袋区分流比与利用率关系图

解决了自动包装系统仿真模型装箱区、上线区、套袋区三大瓶颈难点后,最终得出自动包装线系统的最优仿真模型。由仿真报告计算得出:包装效率可上升至1543锭/小时。日产量=1543锭/小时×21小时=32403锭。

5 结语

本文以化纤涤纶长丝自动包装系统为研究对象,利用AutoMod系统仿真软件对包装线物流系统现存问题展开深入研究与分析,通过完善装箱区输送辊道工艺布局,改进上线区空盘上线模式,寻找套袋区合理分流比等方法分别对三大瓶颈进行仿真优化设计,使得包装线物流系统仿真模型运行效率得到很大提升。为涤纶长丝自动包装物流系统的控制实现提供了可借鉴的仿真成果和理论依据。