基于细乳液法含硅颜料胶囊的制备及其对涤纶的印花性能

2019-08-29陈智杰胡旭东宋丽苗戚栋明

陈智杰, 胡旭东, 黄 卓, 宋丽苗, 戚栋明, 向 忠

(1. 浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018; 2. 杭州百合科莱恩颜料有限公司, 浙江 杭州 310018; 3. 浙江理工大学 材料与纺织学院、丝绸学院, 浙江 杭州 310018)

涂料印花是一种通过黏合剂聚合物将颜料颗粒牢固黏附在织物表面的加工技术,具有节能减水、工艺简单、适用性广等特点。将黏合剂高分子预先包覆在有机颜料表面,制备有机颜料亚微胶囊乳液并涂覆到织物表面,可同时改善传统共混型涂料印花织物的牢度和手感[1]。付少海等[2-3]采用乳液和细乳液聚合对荧光颜料、纳米颜料等进行聚合物包覆,大大提高了其在水中的分散性和稳定性。陈智杰等[4-5]通过细乳液、微悬浮等聚合方式制得了一系列以丙烯酸酯共聚物(PAcr)为壁材、有机颜料为内核的高分散性颜料胶囊。上述颜料胶囊用于涂料印花后均提升了印花织物的服用性能[6]。

目前,颜料胶囊的涂料印花应用研究中还广泛存在2个问题:一方面,现有颜料胶囊所用的壁材聚合物大都为丙烯酸酯类聚合物,其聚合物膜存在耐水性差、 热黏冷脆等问题[7];另一方面,采用原位细乳液聚合方法制得的自黏性颜料亚微胶囊中有机颜料质量分数很难超过10%[8],在制备一些深色织物时就需要涂覆更多的涂料在织物表面成膜,进而导致涂层膜较厚,印花织物手感下降等不利影响。开发新型颜料胶囊乳液并使其在织物表面构建高颜料含量、低厚度的薄型涂层,对提高颜料胶囊乳液印花织物品质具有重要意义。

八甲基环四硅氧烷(D4)是一种高温可挥发、性质较稳定的有机硅单体,与丙烯酸酯(Acr)单体有很好的相容性,在酸性条件下可发生开环聚合反应生成聚二甲基硅氧烷(PDMS)[9-10]。PDMS拥有良好的柔顺性、疏水性等诸多优良性能,在医药、皮革[11-12]等水性涂料加工领域已被广泛地应用。本文在前期研究工作的基础上,以铜酞菁蓝为代表颜料,丙烯酸丁酯和甲基丙烯酸酯甲酯为代表Acr单体,在颜料/单体分散液中添加D4,通过细乳液聚合一步法制备有机硅共混改性的含硅颜料胶囊乳液,并将其应用于织物涂料印花,利用印花织物高温烘焙过程将未反应的D4除去,进而减少织物表面涂层的质量与厚度。重点考察了D4质量分数对复合胶膜形态结构的影响,及其对织物表面涂层微相结构、性能的影响规律和作用机制。

1 实验部分

1.1 实验材料

单体甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、甲基丙烯酸缩水甘油酯(GMA)、过硫酸钾(KPS)、乳化剂十二烷基苯磺酸钠(SDBS)、壬基酚聚氧乙烯醚-10(OP-10)、助乳化剂正十六烷(HD),上海阿拉丁试剂有限公司;八甲基环四硅氧烷(D4),深圳联环有机硅材料有限公司;增稠剂(PTF),上海拓佳印刷材料有限公司;有机颜料铜酞菁蓝(PB,杭州百合科莱恩颜料有限公司)。MMA和BA在使用前先进行提纯处理。

涤纶织物,平纹组织,面密度为56 g/m2,由苏州泽佑纺织有限公司提供。

1.2 含硅颜料胶囊的细乳液法制备工艺

称取一定量的D4,混入MMA、GMA、BA和HD的混合液中,再加入PB搅拌均匀后,在YH-200DH型超声振荡机(上海予皓科学仪器有限公司)中振荡 10 min,作为油相。将油相倒入SDBS、OP-10的水溶液中,磁力搅拌预乳化10 min后在JY92-Ⅱ型超声波细胞粉碎机(宁波新芝生物科技股份有限公司)中,于0 ℃环境下超声10 min(超声5 s,间歇 5 s,功率为200 W)得到细乳化液。将细乳化液转移至四口烧瓶中,滴加KPS水溶液,在搅拌状态下升温至70 ℃后进行细乳液聚合,反应5 h后制得颜料亚微胶囊。

100 g 反应体系的标准配方: D4为5 g; MMA为1.0 g; BA为4.0 g; HD为0.05 g; GMA为0.05 g; KPS为0.1 g; SDBS为0.2 g; OP-10为0.2 g; PB为1.0 g; 其余为 H2O。下文均以此配方为基础。

1.3 复合胶膜的制备工艺

取10 g颜料胶囊乳液,放置于直径为6 cm的圆形聚四氟乙烯模具中,置于恒温恒湿箱中成膜得到含硅颜料胶膜。成膜条件:温度为35 ℃,湿度为65%;成膜时间为24 h。之后放置于XMTD-8222型干燥烘箱(上海精宏实验设备有限公司)中,于 120 ℃ 条件下烘焙5 min。

1.4 涤纶织物涂料印花工艺

称取20 g胶囊乳液和0.55 g增稠剂PTF,将二者混合搅拌5 min,再静置30 min,配制成印花色浆。之后,对熨平的涤纶平纹织物进行满地印花,刮印 1次。将印花织物晾干后先预烘5 min(60 ℃),再烘焙5 min(120 ℃),得到印花成品。

1.5 测试与表征

1.5.1 粒径测试

将1 mL乳液稀释至5 mL后,使用Mastersizer-2000型(英国Malvern公司)激光粒度仪测量颜料胶囊的粒径及其分布指数(PDI),测试3次取平均值,遮光率为15%。

1.5.2 形貌观察

采用透射电镜测试。将0.2 mL乳液稀释至 5 mL,采用悬滴法附着在铜网表面,于25 ℃下干燥24 h,放入JSM-1230EX T20型透射电镜(日本电子JEOL公司)观察复合胶膜的形态及结构。

采用扫描电镜测试。将印花织物切割成尺寸为1 cm×1 cm的方块,镀金后放入JSM-5610LV型扫描电子显微镜(日本电子JEOL公司)观察印花织物的表面形貌,测试电压为3 kV。

1.5.3 颜色测试

将印花织物切割成尺寸为3 cm×10 cm的条状,沿纵向折叠1次后,采用SF600X型测色光谱仪(美国Datacolor公司)测试印花织物的颜色深度(K/S值)。

1.5.4 摩擦牢度测试

将印花织物切割成尺寸为4 cm×12 cm的条状后,依据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》将测试布样在Y571C型摩擦色牢度仪(温州方圆仪器有限公司)中测试,来回摩擦 10次,对比标准色卡后获得摩擦牢度。

1.5.5 硬挺度测试

将印花织物切割成尺寸为1 cm×10 cm的条状后,根据GB/T 18318—2001《纺织品 织物弯曲长度的测定》,采用YG207自动织物硬挺度仪(宁波纺织仪器厂)测试织物的硬挺度,用以评估印花织物的手感。

1.5.6 热稳定性测试

取0.05~0.10 g以1.3节方法制备得到的复合胶膜,采用PYRIS 1型热分析仪(美国PE公司)测试样品的热稳定性。升温速率为10 ℃/min,范围为0~700 ℃。

2 结果与讨论

2.1 D4质量分数对胶囊(膜)结构的影响

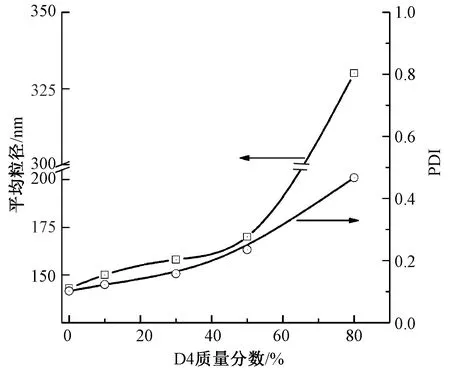

对不同D4质量分数的颜料/单体分散液进行超声细乳化后,通过升温聚合一步法合成了一系列稳定、均匀的蓝色颜料胶囊乳液,对颜料胶囊的粒径进行分析,结果如图1所示。可以看出,D4质量分数对最终聚合产物的平均粒径有较大影响。不含D4时,颜料胶囊粒径约为143 nm,粒径分布指数(PDI)较低。随着D4质量分数的提高,颜料胶囊的平均粒径不断增大,当D4质量分数为50%时,颜料胶囊平均粒径为170 nm,粒径分布较宽。当D4质量分数达到80%时,颜料胶囊平均值已增大到 330 nm,PDI为0.46,此时粒径分布较不均匀,已产生多个粒径分布峰。

图1 D4质量分数对颜料胶囊粒径大小及分布的影响Fig.1 Effect of D4 content on particle size and distribution of pigment capsules

细乳液聚合中,Acr单体随着反应进行逐渐形成胶囊囊壁聚合物。囊壁的厚度与胶囊在聚合反应中的稳定性有直接关系[13]。当D4质量分数较低时,Acr单体在液滴中可聚合形成足够厚的囊壁,D4对胶粒整体的影响较小,因而体系基本可以保持稳定。当D4质量分数过高时,由于液滴中Acr单体质量分数过少,无法形成足够厚的胶囊囊壁,因而在反应过程中,胶囊极易破碎和失稳,最终导致产物的粒径增大,形状变得不规则[8]。

进一步对不同D4质量分数的颜料胶囊膜的微相结构进行比较,得到典型的透射电镜照片如图2所示。

图2 不同D4质量分数下颜料胶囊膜的TEM照片Fig.2 TEM images of pigment capsule composite film with different D4 content

由图2(a)可以看出,在不含D4的颜料胶囊所制胶膜中,棒状、深色的颜料颗粒均匀分散。当D4质量分数为10%时,从图2(b)中可观测到复合胶膜内开始出现了典型的“海岛湖”型分相结构,其中颜色衬度最低的PAcr作为海相,颜色衬度次之是PDMS所形成的“岛相”,颜色衬度最深的有机颜料颗粒分散在许多圆形“岛相”区域形成“湖”相结构[14]。PDMS的形成可能是由于KPS分解后形成大量的H+引发D4的开环聚合而产生[15],生成的PDMS在胶囊成膜后保留在复合胶膜中形成“岛相”,达到共混改性复合胶膜的效果[16]。

当D4质量分数继续增大至50%时,如图2(c)所示,胶膜内出现了更多的PDMS相,深色的有机颜料较好地分布在胶膜之中。但当D4质量分数为80%时,从图2(d)中可得,由于PAcr含量过低,颜料胶囊并没有形成连续胶膜,而是呈现分散分布状态,颜料胶囊粒径较大,深色颜料表面有一层稀薄的聚合物覆盖,胶囊形状较不规则[17]。

综上所述,在细乳液聚合过程中,丙烯酸酯单体聚合的同时,D4也发生了一定程度的开环聚合反应,进而生成了少量PDMS。在颜料胶囊形成复合胶膜后,这些PDMS以共混的形式分散在颜料胶囊膜中,达到共混改性复合胶膜的作用。随着体系中D4质量分数的不断提高,生成的PDMS相也会逐渐增多。但当D4质量分数超过50%后,由于PAcr含量过低,颜料胶囊已无法成膜,因而在后续涂料印花的应用中,所用胶囊的D4质量分数不可超过50%。

2.2 D4质量分数对复合胶膜色深性的影响

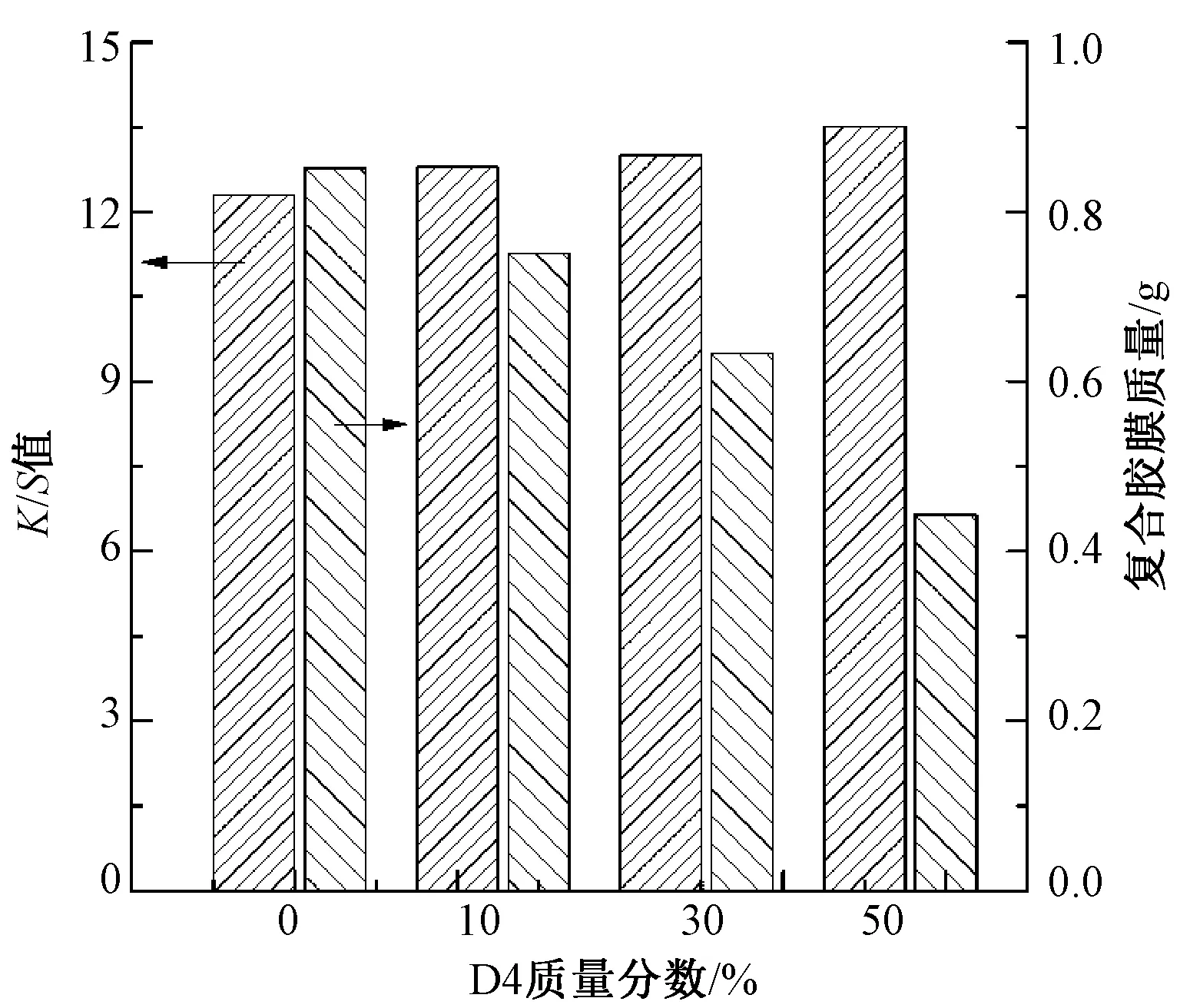

将10 g不同D4质量分数的颜料胶囊乳液成膜,对其进行K/S值及热稳定性测试,相应结果分别如图3、4所示。

图3 不同D4质量分数颜料胶囊膜的质量和K/S值Fig.3 Quality and K/S value of composite film made of different D4 pigment capsules

图4 不同D4质量分数颜料胶囊膜的热稳定性曲线Fig.4 Thermogravimetric curves of composite films made of different D4 pigment capsules

由图3可看出,相同质量的颜料胶囊乳液所制备的复合胶膜的质量并不相同。由于D4在高温烘焙时被去除,因而D4质量分数越高的颜料胶囊乳液所制复合胶膜的质量越小,但胶膜K/S值却越高。

从图4可以看出,复合胶膜有3个明显的质量损失区间:100~300 ℃范围内可能是一些低聚物、水分等的挥发;300~400 ℃是典型的丙烯酸酯聚合物分解区间[18];400 ℃后主要是颜料PB的分解区间。在相同制备工艺下,不含PB的PAcr/D4胶膜在700 ℃时的残留率为3.1%,PB最终在700 ℃时的残留率为46.1%。而不同复合胶膜最终的残留率分别为4.2%、6.3%、8.9%。这说明在复合胶膜进行高温烘焙后,多余的D4挥发可导致颜料质量分数的提高,而D4质量分数越高的颜料胶囊乳液所制备的复合胶膜中颜料的质量分数越高。

综上所述,将含有D4的颜料胶囊乳液应用于织物涂料印花,经干燥、烘焙后有望在织物表面构建薄型、深色的复合涂层,进而产生更佳的印花性能和效果。

2.3 D4质量分数对织物表面涂层的影响

将不同D4质量分数的颜料胶囊乳液应用于涤纶织物的满地式涂料印花,对所制印花织物的表面形貌进行观察比较,其扫描电镜照片如图5所示。从图5(a)、(b)对比可以看出,不含D4的颜料胶囊在织物表面形成了一层连续、较厚的PAcr/PB胶膜。随着D4质量分数的增加(见图5(c)、(d)),织物表面的胶膜会逐渐变薄,同时胶膜表面开始出现一些球状的凸起结构。

图5 D4质量分数对织物表面复合胶膜结构和附着形态的影响Fig.5 Effect of D4 content on structure and attachment of composite film on fabric surface.(a) Uncoated fabric; (b) 0%; (c) 10%; (d) 30%; (e) 50%; (f) 80%

当D4质量分数增至50%时,从图5(e)中可以发现胶膜厚度已经很小,表面有大量的球状凸起结构。根据复合胶膜内部形貌分析,这些球状凸起结构极有可能是聚合生成的PDMS相。这些PDMS相在成膜过程中迁移至胶膜表面,可有效降低胶膜的表面摩擦因数,增加胶膜的耐水性[19]。而继续增加D4质量分数至80%时,由于PAcr聚合物过少,胶囊难以在纤维表面形成有效的包覆(见图5(f))。

2.4 D4质量分数对织物服用性能的影响

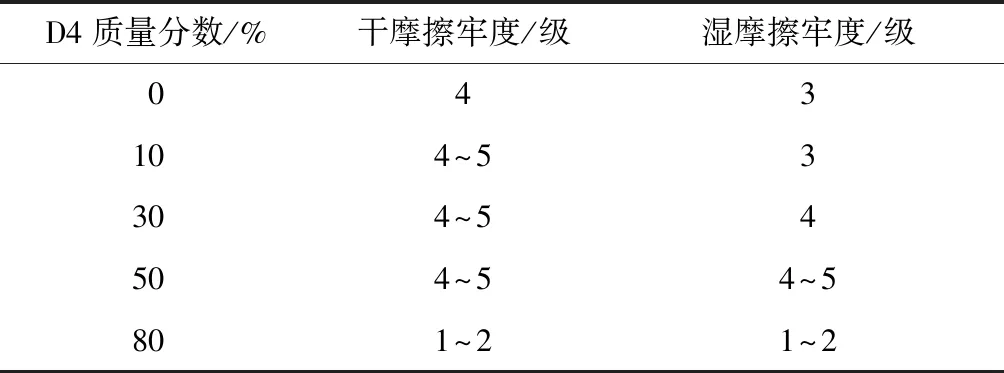

将不同D4质量分数的颜料胶囊乳液应用于涤纶织物的满地式涂料印花,对所制印花织物的干湿摩擦牢度、K/S值及硬挺度进行测试,结果分别如表1和图6所示。

表1 D4质量分数对颜料胶囊印花织物牢度的影响Tab.1 Effect of D4 content on rubbing fastness of pigment capsule printed fabrics

图6 D4质量分数对颜料胶囊印花织物K/S和硬挺度的影响Fig.6 Effect of D4 content on K/S and stiffness of pigment capsules printed fabrics

从表1可见:在无D4存在的情况下,PAcr/PB印花织物的干摩擦牢度为4级,湿摩擦牢度为3级;而添加D4后,相应印花织物的干湿摩擦牢度均上升1级左右;当D4质量分数为50%时,印花织物的干摩擦牢度达到4~5级,湿摩擦牢度达到4~5级;继续增加D4至质量分数为80%时,印花织物干湿摩擦牢度急剧下降到1~2级。综上所述,随着D4质量分数的增加,相应胶囊印花织物的干、湿摩擦牢度均会有所增加。D4质量分数越高的颜料胶囊膜其含有的PDMS组分越多,表面的耐水性越强,摩擦因数更低,因而相应印花织物的干、湿摩擦牢度均有提高[20]。

由图6可以看出,随着D4质量分数的提高,颜料胶囊印花织物的K/S值基本保持在13左右,但硬挺度从7.68 cm逐渐下降至5.81 cm。由图5可知,在上浆量相近的情况下,D4质量分数越高的颜料胶囊可在织物表面形成更薄型的涂层,因而相应印花织物的硬挺度就越小,对织物原有手感的影响也就越小。

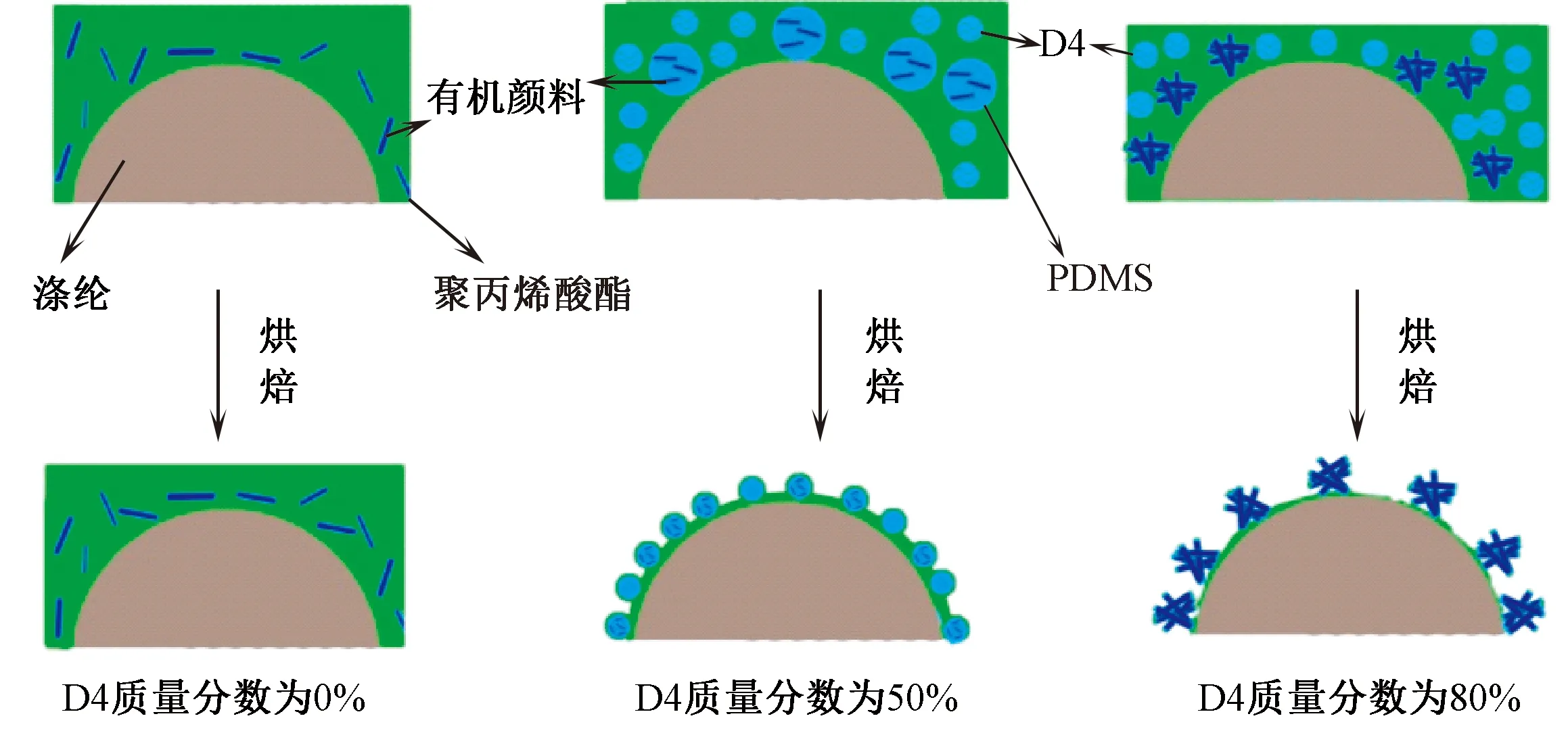

2.5 含硅颜料胶囊在织物表面的成膜模型

综合上述表征和分析结果,推测不同D4质量分数颜料胶囊乳液在织物表面的烘焙成膜过程如图7所示。可知,不含D4的颜料胶囊涂覆到织物表面后,水分挥发会在纤维表面形成有一定厚度的连续涂层。经高温烘焙,由于聚合物的黏流能力有限且质量较多,导致涂层即使经过高温充分黏流后,厚度和附着形式的变化不大,因而相应的印花织物的手感发黏,硬挺度较大。含有适量D4(质量分数为50%)的颜料胶囊在织物表面成膜后,由于复合胶膜中共混有高柔顺性的有机硅组分PDMS,可增强焙烘过程中织物表面涂层的黏流分相能力,从而增强印花涂层对单纤维的包裹性,同时多余的D4挥发后胶膜质量降低,因而高温烘焙后可在织物纤维表面形成对纤维定向包覆的薄型涂层。含有过多D4(质量分数为80%)的颜料胶囊乳液涂覆织物,由于PAcr聚合物含量过低,大量的颜料颗粒只能简单黏附在纤维表面,无法形成拥有足够完整的涂层膜,因而印花织物的摩擦牢度极低。

图7 含硅颜料胶囊在织物表面的成膜模型示意Fig.7 Film-forming model of silicon-containing pigment capsule on fabric surface

3 结 论

1)在颜料/丙烯酸酯单体分散液中添加八甲基环四硅氧烷D4,通过原位细乳液聚合可制得平均粒径在180 nm以下的均匀、稳定的深蓝色含硅颜料胶囊乳液。

2)通过对胶囊膜形貌的观察分析发现,在细乳液聚合过程中,少量D4会开环聚合成PDMS保留在颜料胶囊中,因而颜料胶囊成膜烘焙后,其胶膜内部3种物质呈现典型的“海-岛-湖”分相结构。

3)将颜料胶囊应用于涤纶涂料印花,所得印花织物的摩擦牢度高,硬挺度低,色深性好。在胶囊制备过程中引入D4,可在不影响颜料分散状态的前提下,有效提高复合胶膜的颜料含量,降低胶膜的厚度,同时提高一定的耐水性,因而可有效改善颜料胶囊涂料印花织物的服用品质。

FZXB