针对月球探测任务的新型对接方式研究

2019-08-29郝俊杰张崇峰邱华勇

郝俊杰张崇峰邱华勇

(1.上海宇航系统工程研究所,上海201109;2.上海航天技术研究院,上海201109;3.中国航天科技集团有限公司空间结构与机构技术实验室,上海201109)

1 引言

空间对接技术是载人航天的一项基本技术,是开展空间站和大型空间设施的组装建设、人员轮换、物资补给以及在轨维修和服务的基本技术,也是载人登月及深空探测所必需的支撑技术[1]。我国载人航天工程计划在2020年前后建成和运营近地空间站,并掌握近地空间站长期载人飞行技术,具备长期开展近地空间站有人参与的科学技术实验和综合开发利用太空资源的能力[2]。

目前载人航天器对接机构大多采用周边式或锥杆式对接,这些传统的碰撞式对接机构经历了几十年的发展和在轨验证,演变出了多种形式,技术也非常成熟。但是,锥杆式需要较大的冲击载荷且需要手动操作建立转移通道,周边式的机械式传动缓冲装置比较复杂,体积和质量较大[3]。锥杆式对接机构(以联盟-礼炮飞船为例)的主动件质量约为230 kg,周边式对接机构(以APAS-89为例)的主动件质量约为330 kg[4]。

自20世纪90年代开始,美国研制出一种停靠式对接机构,主要利用空间机械臂抓取等待在停靠走廊内的目标飞行器,将其移动到连接位置辅助对接[4]。空间机械臂主要应用在航天飞机和空间站上,其自由度通常不小于6个,应用领域从最初的在轨组装逐渐拓展至在轨维护、航天员出舱活动、辅助对接等,且任务日趋精细化。目前主要应用的空间机械臂有美国/加拿大的加拿大臂(Ⅰ和Ⅱ)、俄罗斯/欧空局的机械臂(ERA)、日本机械臂(JEMRMS)等[5-6]。但是,各国研制使用的空间机械臂在质量、体积等方面都比较大,如加拿大臂Ⅰ的质量约为412 kg,长15.2 m;加拿大臂Ⅱ的质量约为1640 kg,长17.6 m。而且采用细长杆的设计会在十几米的机械臂末端产生较大的累积误差,虽然依靠一些控制方式进行补偿,但付出的代价不小。对于中低质量级的单个飞行器来说,较大的机械臂系统应用较为困难,代价较高,不具有可行性。

本文根据未来载人探月工程对接机构轻量化、智能化、简单可靠的要求,针对传统型对接机构质量和体积较大、装配较复杂以及停靠式对接机构使用的大型机械臂很难应用在单个飞行器的问题,提出一种基于主动控制方式、采用小型智能捕获机构实现自主对接的新型对接方式,并从总体方案、捕获机构的构型、布局和控制策略等方面来实现自主对接的功能,最后通过仿真来验证方案的可行性。

2 总体方案

2.1 需求分析

依据月球探测任务需求,新型对接机构需满足如下要求:

1)对接的来访飞行器约4~10 t,被对接飞行器约 8~25 t;

2)需适应碰撞对接和停靠对接两种对接方式;

3)考虑月球探测任务未来有空间站舱段对接以及载人飞船和登月舱等需求,还有应急救援需求,因此对接机构应按照异体同构全配置设计,以保证任意两飞行器可实施对接。

2.2 对接方案

2.2.1 总体方案

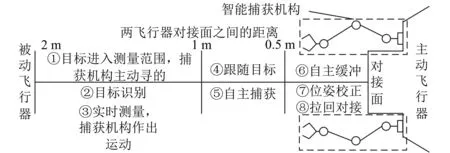

新型对接方式的对接过程主要从目标进入智能捕获机构的视觉测量范围开始,到拉回对接完成截止,主要以对接开始、捕获和缓冲为节点,设定3个距离点,两飞行器相距2 m时对接开始;相距1 m时准备捕获;相距0.5 m时基本完成缓冲,每个距离段都有特定的对接任务,对接过程如图1所示。

图1 对接过程示意图Fig.1 Schematic diagram of docking process

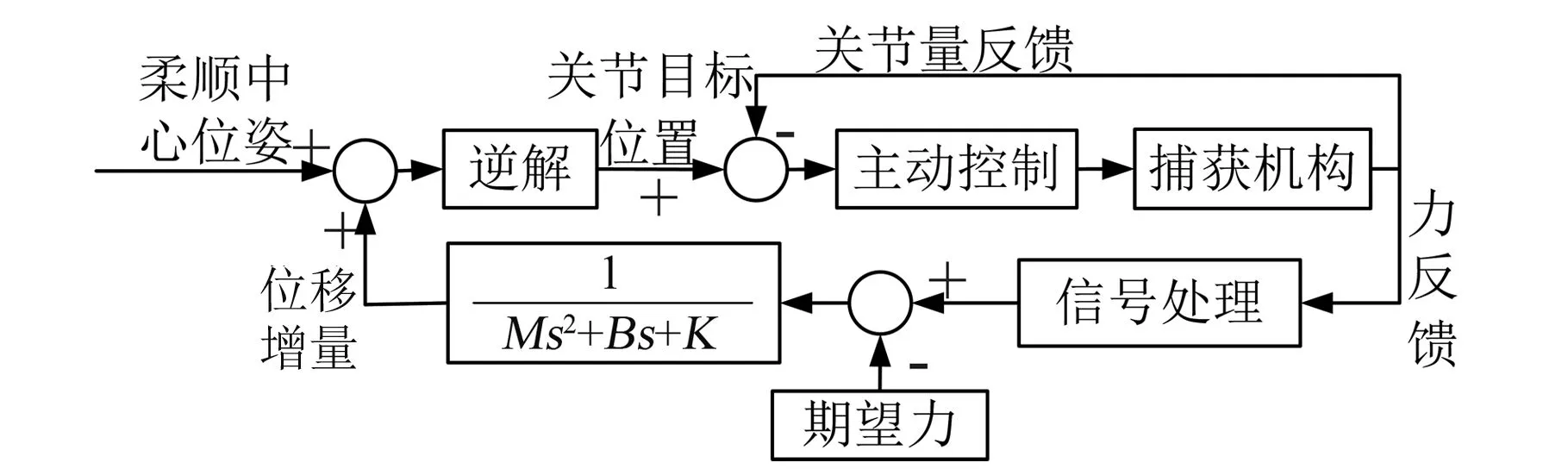

2.2.2 自主捕获

当目标进入视觉测量范围内时,智能捕获机构主动寻的,通过安装在目标飞行器上的合作靶标识别将要捕获的目标;然后由视觉测量系统实时测量空间中目标相对捕获机构基座的位姿和速度等信息,以此来驱动机构按照规划好的轨迹来运动;让末端工具运动到距离目标较近的位置,比如200 mm左右,方便跟随目标,随时准备捕获;跟随期间,在实时测量下,做出误差补偿,缩小末端和捕获接口间的距离;当捕获接口进入末端执行器的捕获域,迅速完成捕获。采取的捕获策略是先捕获,将目标飞行器上的捕获接口控制在一定范围的闭合区域内,防止目标逃逸即可,不直接锁紧,而是边碰撞,边收缩,进入自主缓冲阶段。自主捕获的控制方案如图2所示。

图2 自主捕获的控制方案Fig.2 Control scheme of autonomous capture

在视觉测量工具的选型上,测量刷新率要至少高对接的残余速度一个量级,保证捕获机构跟得上目标,并将位置和速度等偏差量逐渐减小,最终成功捕获。

2.2.3 自主缓冲

捕获以后,大质量的目标飞行器会产生很大的力和力矩,作用在智能捕获机构和末端工具上,若不进行缓冲,机构可能因无法承受载荷而发生破坏。此外,通过主动控制的方式缓冲,可以将机构的杆件直径做的足够小,对电机的要求也会相应降低,满足经济性和轻量化的要求。

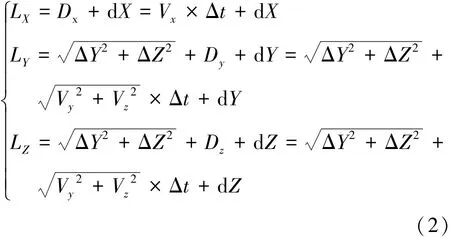

本方案采取较为成熟的阻抗控制策略,并基于位置量控制,通过调节机构末端与外界接触处的虚拟机械阻抗,建立末端运动与外界作用力的动态关系。通过安装在机构末端六维力传感器的测量反馈,将末端六维力转换成末端沿着力/力矩方向的位移增量,再由逆解得到关节空间的增量驱动机构运动,从而将力和力矩降至合理范围内,并通过电机摩擦发热将对接能量散发到太空中,最终实现自主缓冲的功能。控制方案如图3所示[7-8],图中M、B、K分别为等效质量、等效阻尼和等效刚度。

图3 自主缓冲的控制方案Fig.3 Control scheme of autonomous buffer

2.3 对接初始条件及偏差计算

主被动对接机构接近时,由于控制及测量误差,它们之间存在相对同轴的位置和姿态偏差以及偏差的一阶导数,所有偏差值的可能取值范围称为对接初始条件[4]。参考传统碰撞式对接机构,由于捕获缓冲系统由捕获机构代替,并引入了视觉测量,因此需给出新的对接初始条件。

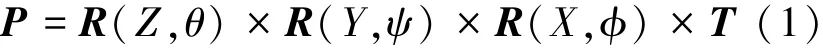

以变量表示对接初始条件:轴向速度Vx、横向偏移横向速度俯仰、偏航和滚转方向的角度偏移Δθ、Δψ和Δφ,角速度ωθ、ωψ和ωφ。由于视觉测量时间、捕获机构的反应时间和捕获时间存在一定的迟滞性,在初始偏差的基础上,引入迟滞时间Δt带来的偏差D,两航天器在Δt内可能会继续扩大对接偏差;在角度偏移和角速度作用下,也会反映在位置偏差。最终的偏差量是由初始位置偏差、迟滞时间引入的偏差、角度以及角速度这四者叠加得到的。给定初始位置矩阵T,利用旋转矩阵得到3个角度叠加后的位置偏移P,如式(1):

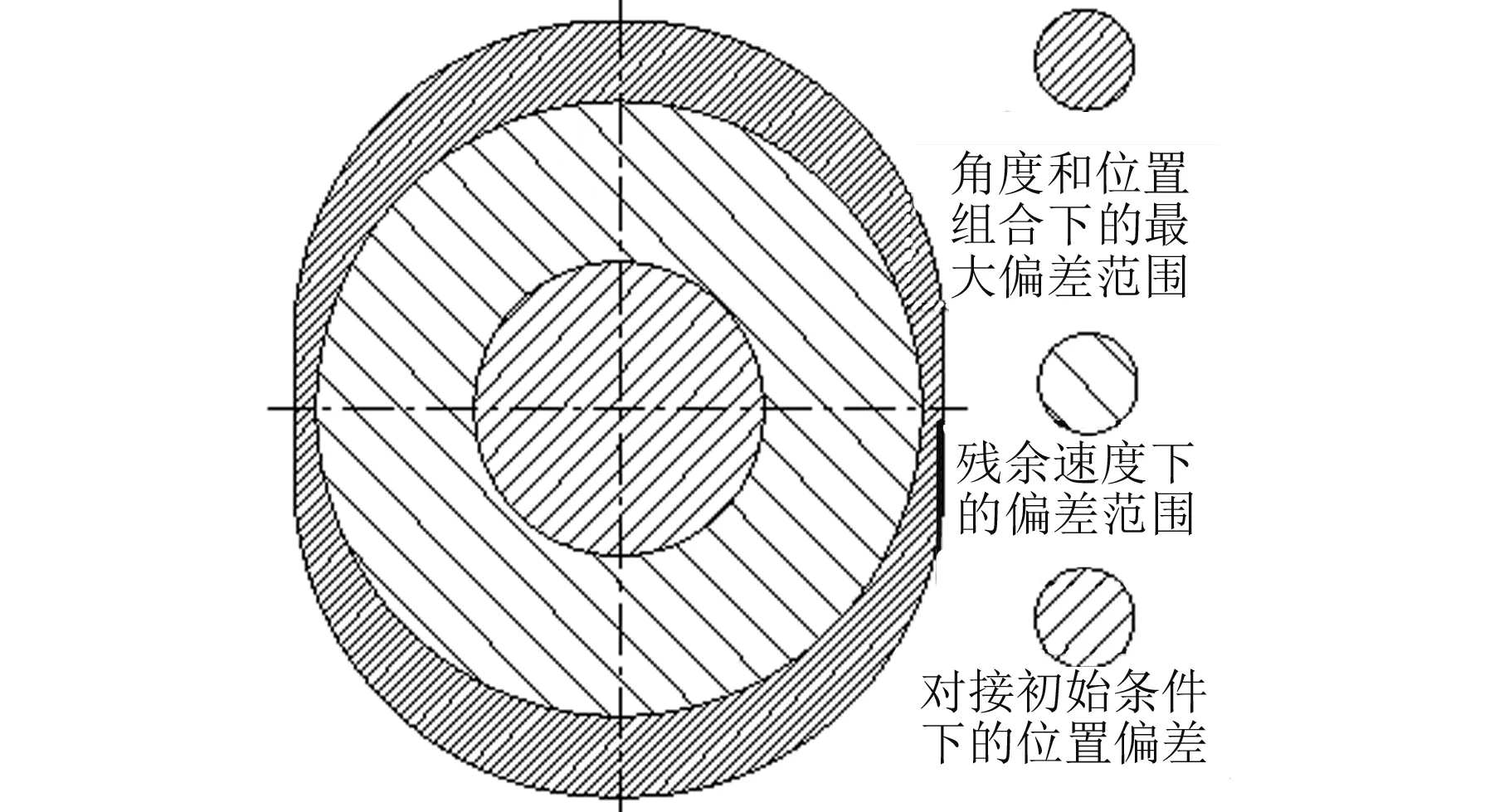

3个角度在Δt内的偏移为 Δθ+Δt·ωθ、Δψ+Δt·ωψ和Δφ+Δt·ωφ,因为偏差的正负性,共有8组不同的组合,分别代入式(1),得出8组位置偏差。选取出3个方向各自最大的偏移量dX、dY和dZ,再与初始偏差和Δt内产生的偏差D叠加可得3个方向的最终位置偏差L,如式(2),不同组合情况下的横向偏差范围如图4所示。

图4 不同情况下的横向偏差范围Fig.4 The range of crosswise deviations in different cases

2.4 智能捕获机构的构型设计

2.4.1 串并联选择

由于并联机构质量和体积较大,工作空间较小,灵活性和适应性较低;串联机构的应用广泛,且工作空间大,灵活性强,采用小型机构,累积误差小。故选用串联机构。

2.4.2 自由度

考虑通用性,一般选择6个自由度或更多;但考虑经济性和实用性,则应根据具体的工作任务要求来选择[9]。在确定自由度之前,先确定智能捕获机构的个数。由于单个机构承载大且存在偏载,捕获缓冲后的位姿校正和拉回的实现难度较大,可靠性较低;而过多的机构会增加控制的难度,整个系统冗余和复杂,因此选择双串联机构系统,即两个独立的分支机构。

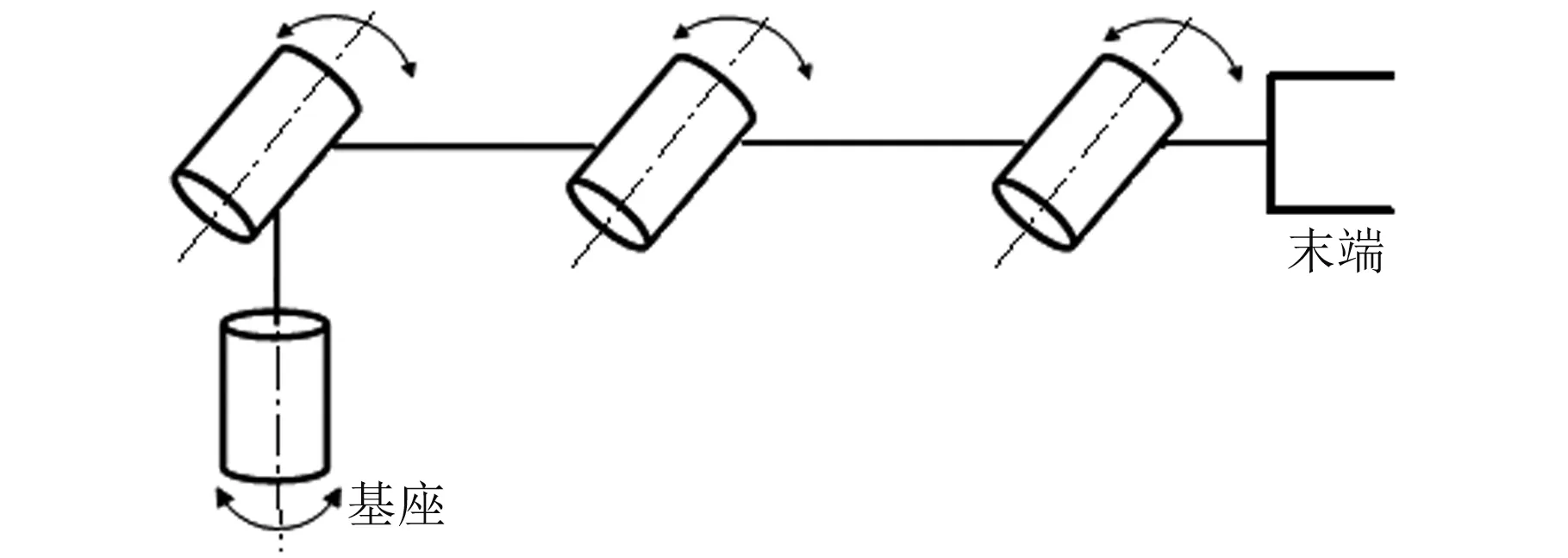

首先,要保证末端的空间位置可达性,至少需要3个自由度;其次,为了让末端工具在捕获时能够正对捕获接口,需再增添一个姿态,另外两个姿态考虑由末端工具的容差来补偿。即初步确定自由度分配为:基座的滚转,肩关节、肘关节以及腕关节的俯仰共4个自由度,后3个关节的轴线处于平行位置,得到一个如图5所示的4自由度串联机构。

图5 自由度的配置Fig.5 Configuration of freedom degree

2.4.3 长度

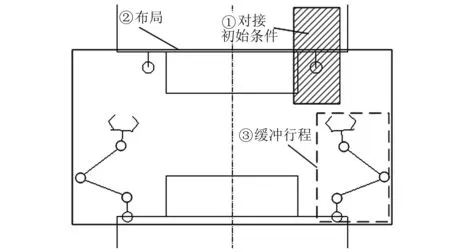

长度的确定受多方面因素影响,如图6,具体包括:①对接初始条件:伸展长度应满足最远位置要求,工作空间要能覆盖对接偏差范围;②布局:根据智能捕获机构基座和捕获接口的安装位置及相互关系以及和对接框的位置关系来进一步确定长度及其分配,比如基座高度要低于对接框的高度,在完成对接任务时不能与对接框发生碰撞等;③缓冲行程:工作空间要略大于对接偏差范围,为缓冲留出足够的空间,避免发生碰撞。

图6 智能捕获机构的长度确定依据Fig.6 The basis for determining the length of intelligent capture mechanism

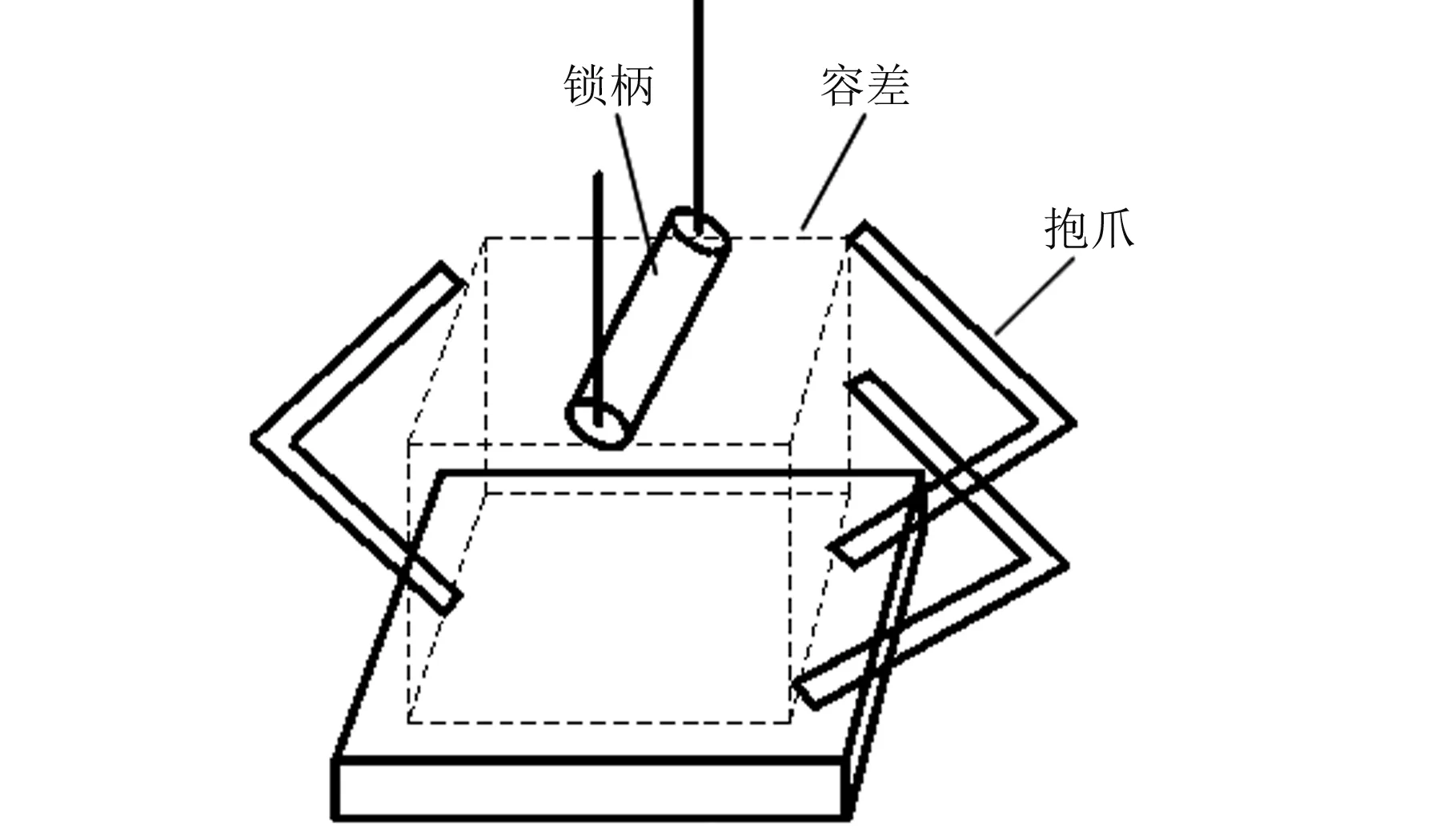

2.4.4 末端执行器捕获

目标的方式有碰撞式捕获、直接捕获和先捕获后碰撞。比如锥杆式属于碰撞式捕获,电磁捕获式属于直接捕获,抱爪式通过容差设计保证捕获后才发生碰撞,属于先捕获后碰撞。根据已确定的捕获方案,拟采取先捕获后碰撞的方式,先将目标控制在一定范围的闭合区域内,防止逃逸,末端执行器再逐渐收缩至锁紧,让它和捕获接口在碰撞过程中实现缓冲耗能。故初步确定末端执行器选用抱爪式,它可具有较大的容差适应另外两个姿态,并通过双臂的配合适应6个自由度的对接偏差,实现捕获、缓冲、校正和拉回,对应的捕获接口选用圆柱形的锁柄,如图7所示。

图7 抱爪与锁柄示意图Fig.7 Schematic diagram of claw and lock handle

2.5 安装布局

根据选用的双捕获机构方案,2个机构安装在追踪飞行器上,锁柄安装在目标飞行器上,均呈180°分布在对接框两边,安装布局如图8所示。另外,考虑到机构只有4个自由度及其配置,当基座中心和锁柄中心正对时,若目标飞行器在对接坐标系的y向有偏移,则机构的关节1最大需转动90°才能到达目标位置,而此时抱爪的闭合方向与锁柄开口方向相互垂直,无法完成捕获任务。因此,在布局时需要将机构的基座和锁柄在横向位置错开一定的距离h,具体大小需根据式(2)中的对接初始条件来确定,如式(3)。

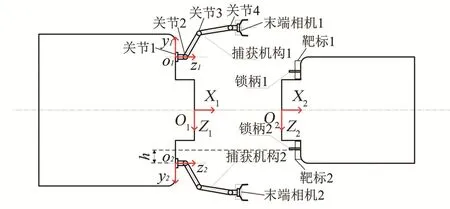

图8 对接系统安装布局图Fig.8 Layout of docking system installation

为了实现捕获的自主性,需要引入视觉测量系统,采用图8所示的末端相机,通过实时测量,不断更新目标的位姿信息,做出误差补偿。

为了配合视觉测量系统,目标飞行器的捕获接口附近要安装相应的合作靶标,靶标中心即为捕获接口,方便视觉测量系统识别,保证目标识别的准确性。

2.6 运动学分析

根据选定的4自由度捕获机构,为实现自主捕获任务,对该机构进行运动学分析。

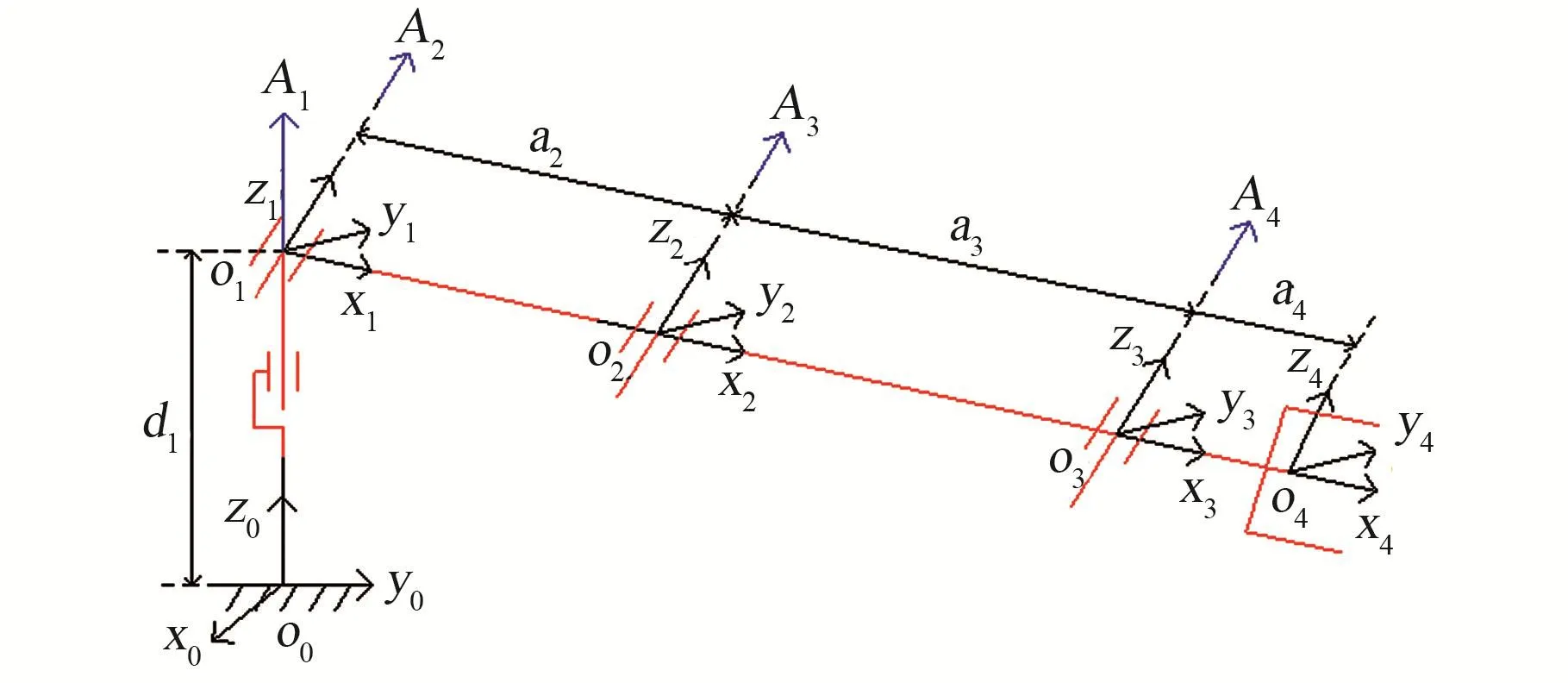

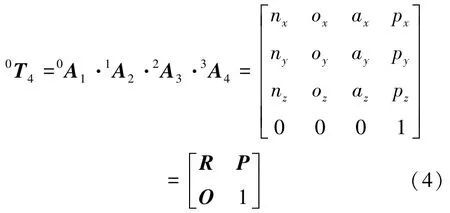

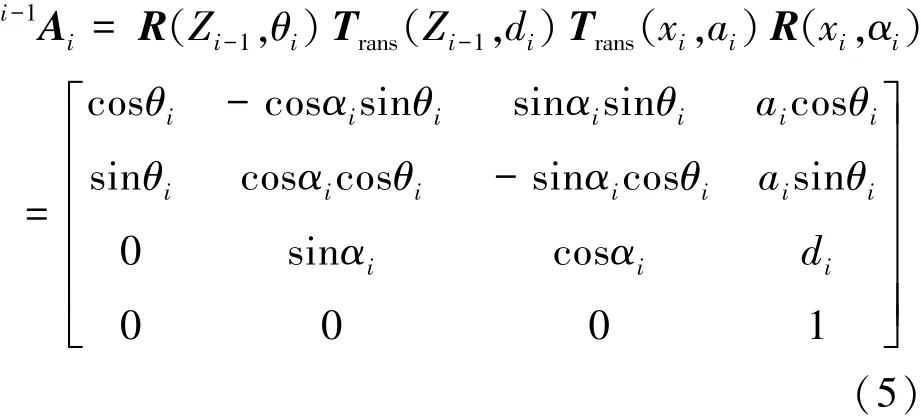

2.6.1 正运动学

根据机构的构型建立其D-H连杆坐标系如图9所示,其中Ai代表各关节轴线,zi指向关节轴线方向。D-H参数表如表1所示,通过连续右乘A矩阵,得到捕获机构末端的位姿0T4,如式(4),将表1中的4组D-H参数代入式(5),可求解得到4个A矩阵。

图9 捕获机构的D-H连杆坐标系Fig.9 D-H link-pole coordinate system of capture mechanism

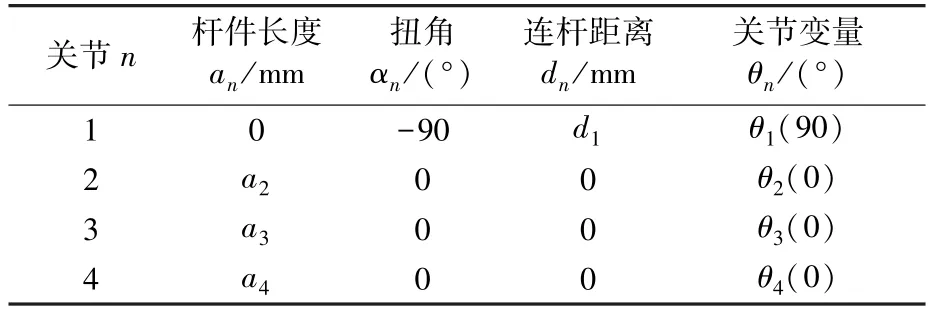

表1 捕获机构D-H参数表Table 1 D-H parameters of the capture mechanism

式中,R为末端相对基座的姿态变换矩阵;P为末端相对基座的位置变换矩阵;i-1Ai如式(5)所示,为关节i相对关节i-1的位姿变换矩阵,式中Trans为平移矩阵。

2.6.2 逆运动学

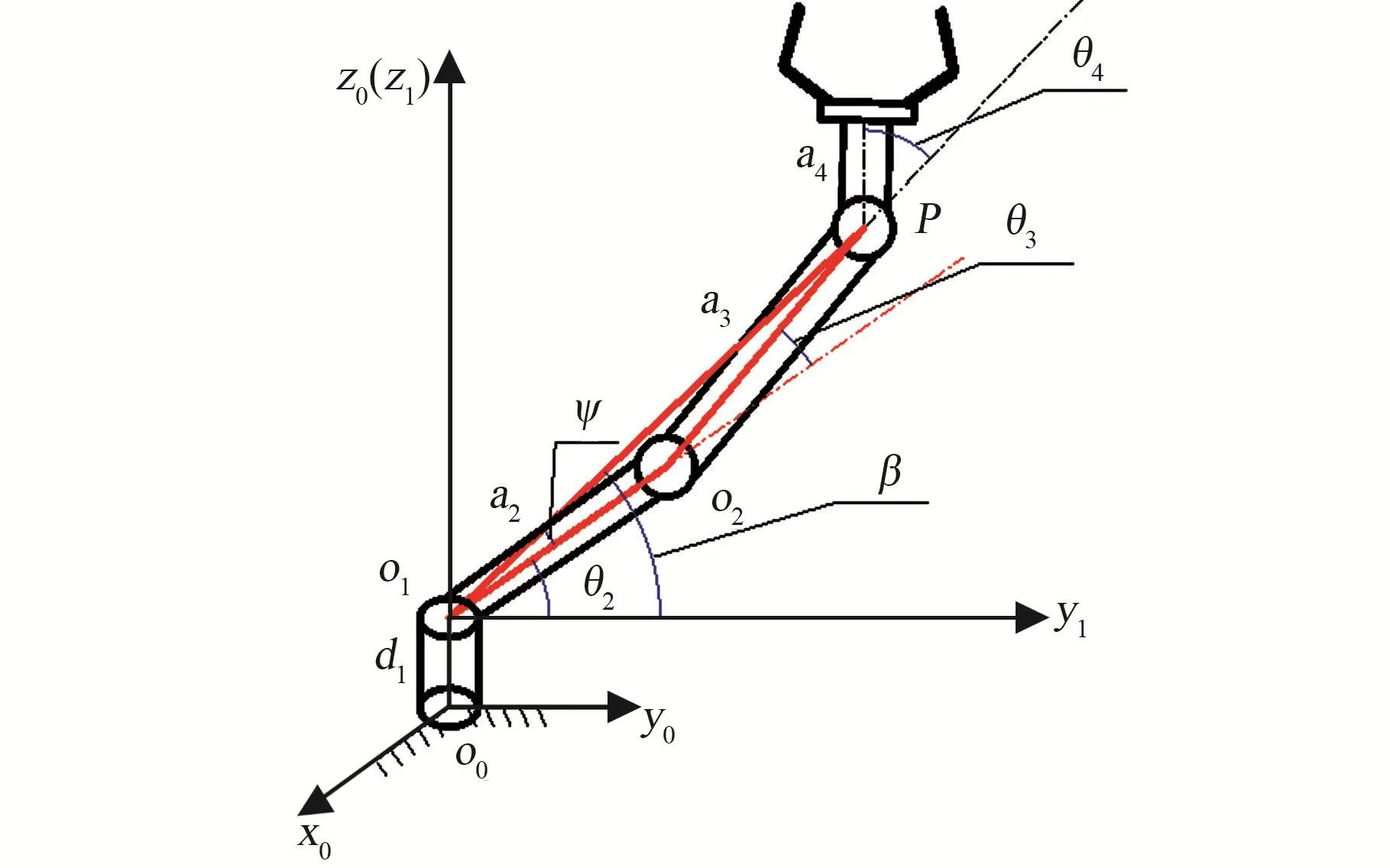

该捕获机构的逆运动学求解较为特别,它具有3个平行关节。如图10,可以采用几何方法进行求解[10]。

图10 机构后3个关节的平面几何关系Fig.10 Plane geometric relationship of the mechanism's rear three joints

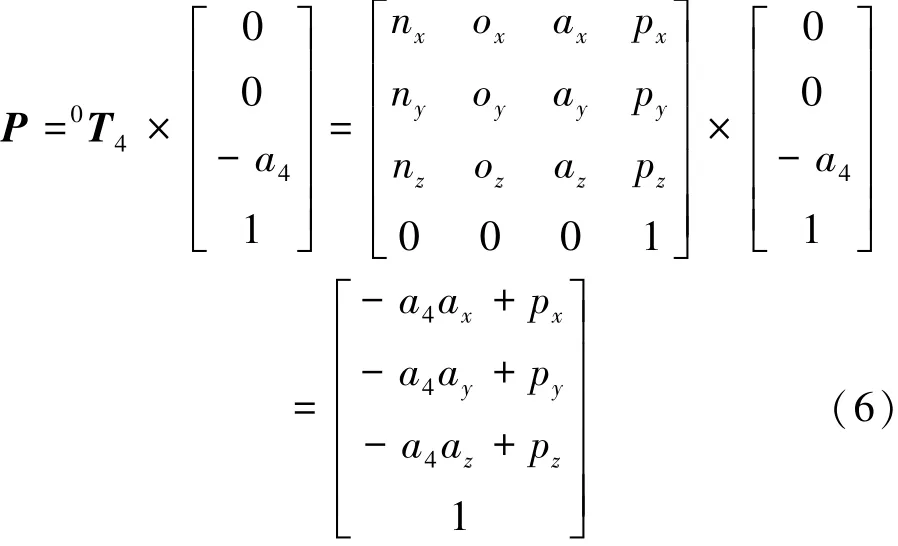

先通过坐标变换,将末端位姿0T4平移距离a4至点P,得到点P的位置,计算如式(6):

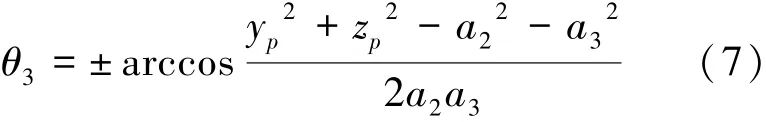

在O1坐标系中,P点的二维坐标为(yp,zp)=(-a4ay+py,-a4az+pz-d1), 连接O1P, 在ΔO1O2P中,利用余弦定理求解θ3如式(7):

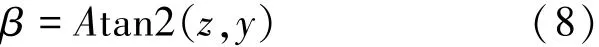

为求解θ2,需建立图10中φ和β角的表达式。应用二幅角反正切公式得式(8):

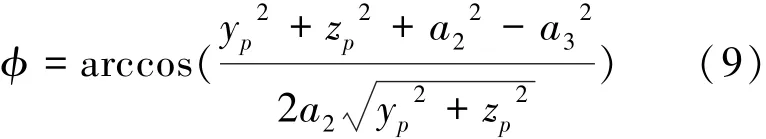

再利用余弦定理解出φ如式(9):

从而可得到θ2的解如式(10):

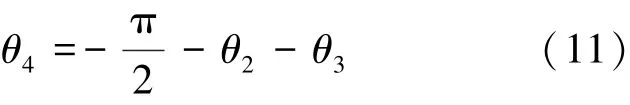

由于θ2、θ3和θ4角处在同一平面,且平面内的角度可以相加,则3个角度之和即为末端工具的姿态。为了使捕获时的末端抱爪保持正对目标,其末端姿态应为-90°,则θ4如式(11):

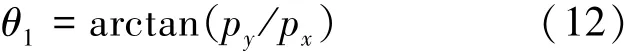

后3个关节组成捕获机构的平面工作空间,而关节1是为了保证三维工作空间的形成,则θ1的求解如式(12)所示:

2.6.3 路径规划

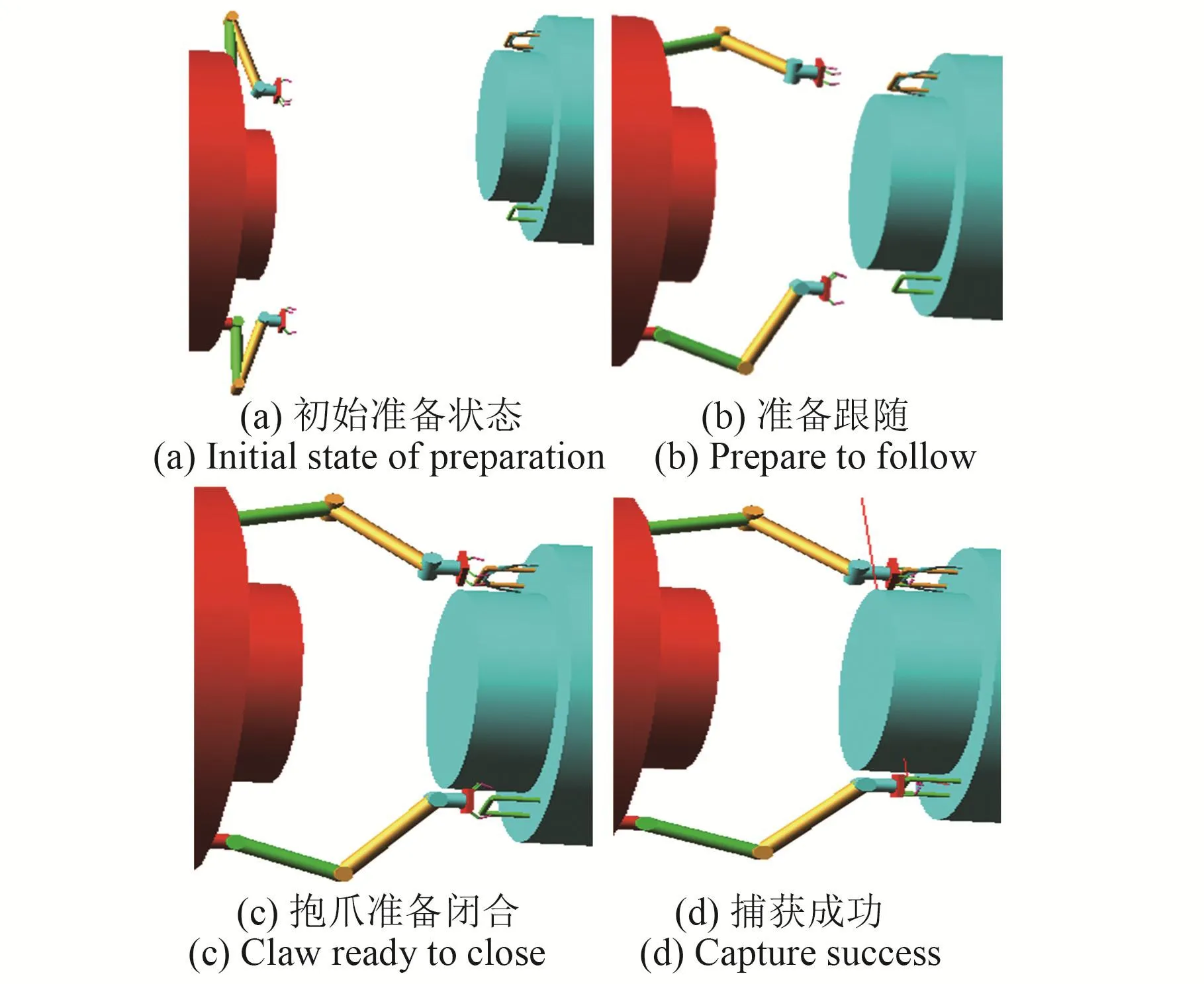

根据机构的操作任务要求,确定各自由度的运动路径的过程为路径规划,分为关节空间和笛卡尔空间路径规划。本方案采用了关节空间路径规划,为使各个关节的速度和加速度平稳过渡,不存在较大的突变,使用了式(13)所示的5次多项式进行路径规划:

3 运动学仿真

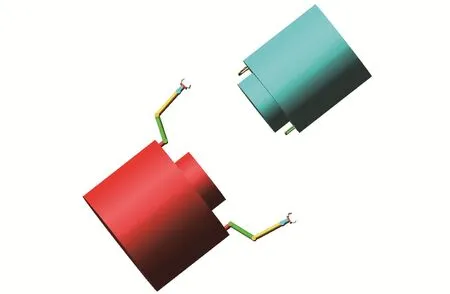

利用ADAMS和Matlab/Simulink进行联合仿真,在ADAMS中建立对接系统模型,如图11所示,包括主被动飞行器,2个4自由度的捕获机构,抱爪和目标锁柄等;在Matlab中编写算法,搭建Simulink控制模型。

选定一种典型工况进行运动学仿真,设定3个初始位置偏差,姿态偏差较小暂不考虑。工况为:轴向(x向)距离1150 mm,轴向速度50 mm/s,横向(y向)偏移 450 mm,横向(z向)偏移-350 mm,横向速度30 mm/s。换算成锁柄中心到对应的捕获机构基座中心的偏移距离是:

捕获机构1:轴向(z向)距离1500 mm,横向(y向)偏移-550 mm,横向(x向)偏移-450 mm;

捕获机构2:轴向(z向)距离1500 mm,横向(y向)偏移150 mm,横向(x向)偏移450 mm。

图11 对接系统的ADAMS模型Fig.11 ADAMS model of docking system

自主捕获过程如图12所示。子图(a)表示两飞行器距离2 m以内时,捕获机构由收紧状态展开摆出初始构型,待令做好捕获目标前的准备,并开始主动寻的。子图(b)表示在残余速度下,两飞行器相互靠近。控制系统根据视觉测量反馈,计算出规划时间内两飞行器新的相对位姿并对捕获机构做出路径规划,驱动机构在相应时间内运动到据目标较近的位置(轴向200 mm),使抱爪靠近锁柄,开始跟随。子图(c)表示在实时测量下,捕获机构跟踪目标,当锁柄进入抱爪的容差内时驱动抱爪闭合,实施抓捕。要求双捕获机构同时捕获,避免一方捕获而另一方捕获困难或无法捕获。子图(d)表示捕获成功,进入自主缓冲的阶段。

图12 自主捕获过程图Fig.12 The process of autonomous capture

由仿真结果得知,该方案在捕获机构的工作空间覆盖对接偏差的情况下,能够顺利完成自主捕获的任务。

4 动力学仿真

双捕获机构同时完成捕获后,需要对碰撞力/力矩进行自主缓冲,并消耗对接能量。根据控制方案,在Simulink中建立阻抗控制模型,选定捕获工况,进行双捕获机构的自主缓冲仿真。分别做纯碰撞和有阻抗控制的仿真,通过前后对比得到阻抗控制的作用和缓冲效果。纯碰撞仿真时,设定位移增量始终为0,即切断阻抗控制反馈,监测末端六维力和电机力矩的信息;做有阻抗控制的仿真时,恢复控制回路,位移增量实时变化,再次监测所需的信息。由于2个机构可以共用同1个阻抗控制模型,只是阻抗参数和对接偏差不同,这里只给出其中1个机构的仿真结果。

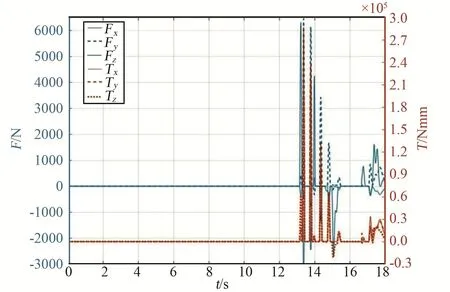

1)纯碰撞

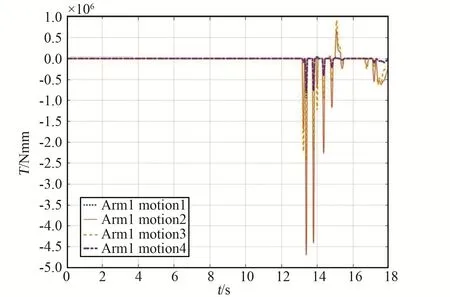

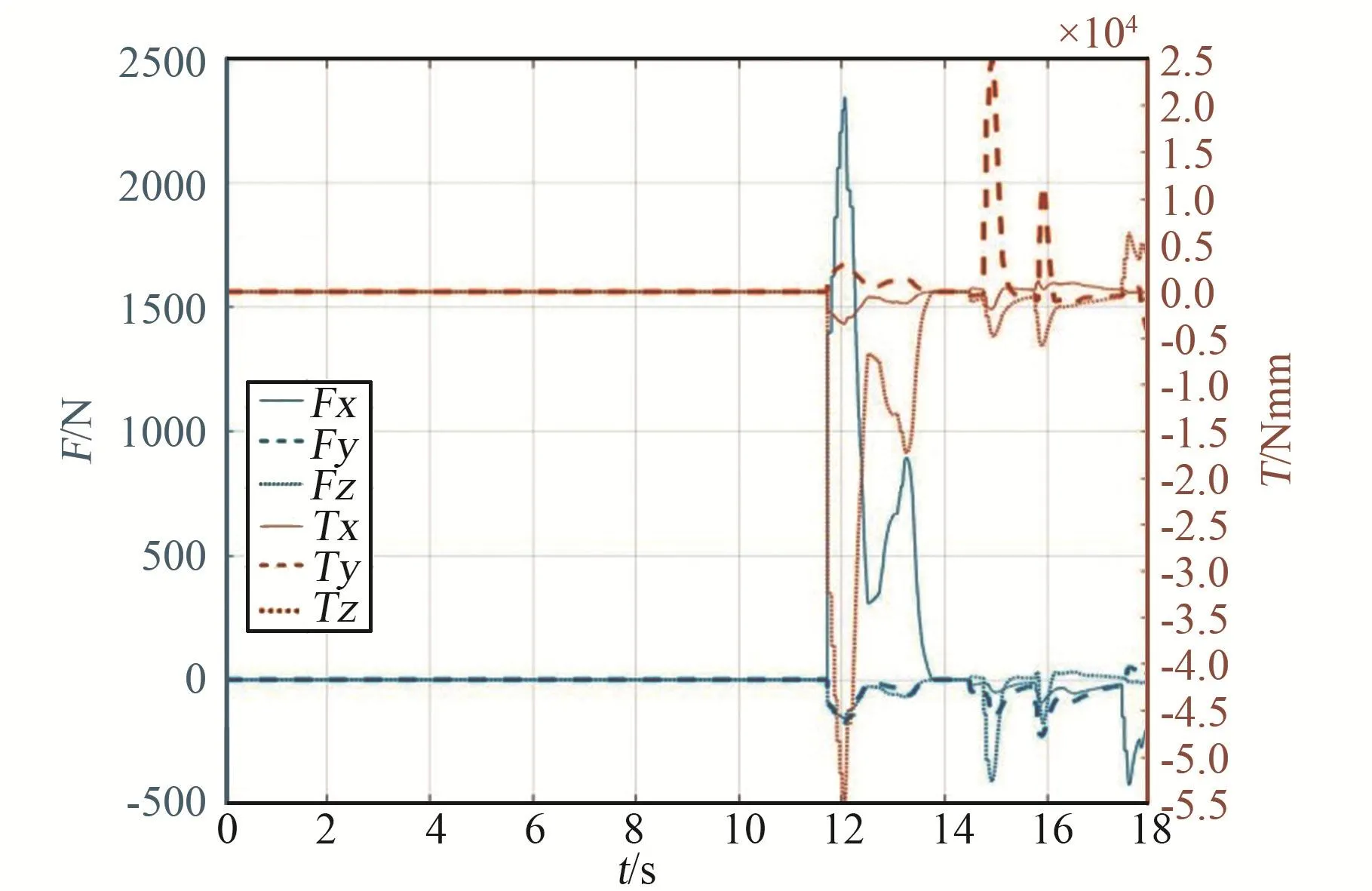

对捕获机构1做纯碰撞仿真,得到末端6维力和各关节的电机力矩曲线如图13、14所示,0~12 s为自主捕获阶段,12 s以后发生碰撞。

通过图13、14可以看出,在纯碰撞下,末端六维力和电机力矩的量级较大,如Fy最大值为6300 N,关节2电机力矩最大值为4700 Nm,曲线存在有尖峰,频率很高,时间很短,对捕获机构和抱爪的冲击很大。

图13 捕获机构1纯碰撞下的末端六维力图Fig.13 Terminal six dimensional force of capture mechanism1 under pure collision

图14 捕获机构1纯碰撞下的电机力矩图Fig.14 Motor torque of capture mechanism1 under pure collision

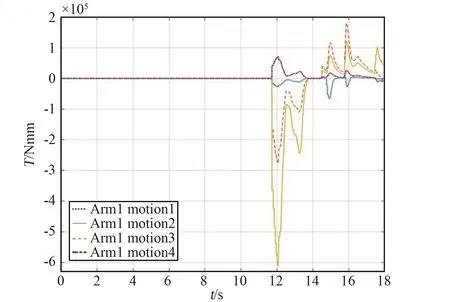

2)有阻抗控制的仿真

通过调节阻尼和刚度以及期望力的大小,得到有阻抗控制的仿真曲线如图15、16所示。

图15 捕获机构1阻抗控制的末端六维力图Fig.15 Terminal six dimensional force of capture mechanism1 under impedance control

图16 捕获机构1阻抗控制的电机力矩图Fig.16 Motor torque of capture mechanism1 under impedance control

通过图15、16可以看出,经过阻抗控制后,末端六维力和电机力矩的峰值明显降低,如Fy最大值降至 200 N,关节 2电机力矩最大值降至280 Nm,考虑工程化问题,可通过减速器实现力矩放大,并非电机直接输出。曲线虽然有尖峰,但频率明显下降,并且可通过在关节处添加弹簧阻尼器有效地消除尖峰,最终对捕获机构和抱爪的冲击降低,缓冲效果较为明显。

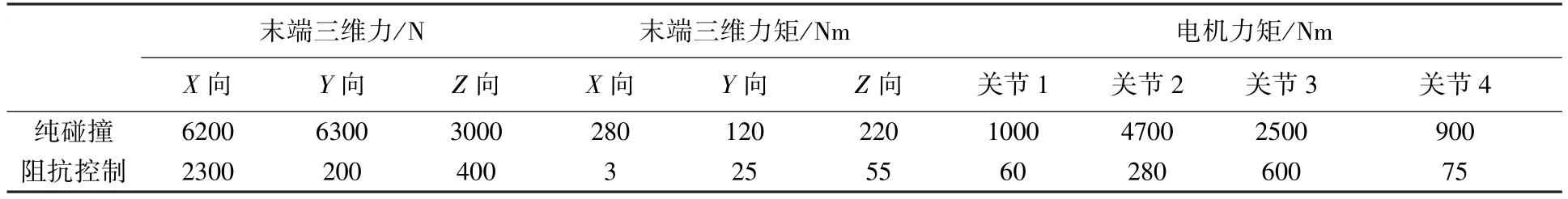

通过表2可以看出,捕获机构在经过阻抗控制后,末端六维力和电机力矩的最大值均有大幅度降低,验证了该阻抗控制模型的可行性,并且在仅对末端三维力设定缓冲行程的情况下,末端三维力矩也有效地实现缓冲,因此,若为满足设计要求,可以考虑仅对三维力进行缓冲。之后可继续通过优化达到更优的结果。

表2 捕获机构1在纯碰撞和阻抗控制下末端六维力和电机力矩的前后对比Table 2 Contrast of terminal six dimensional force and motor torque of capture mechanism1 under pure collision and impedance control

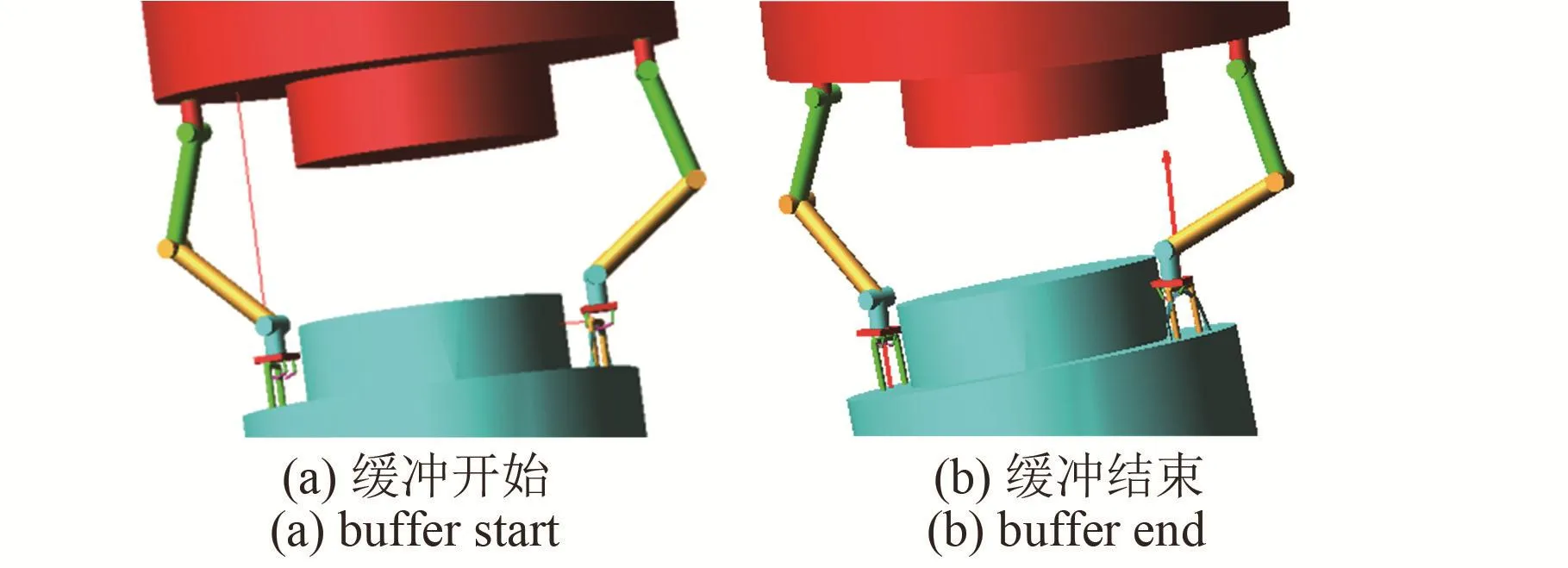

如图17,通过自主缓冲的仿真动画截图看出,缓冲结束后,两飞行器的相对位姿发生了改变,但在两个捕获机构的互相配合下,给定两飞行器同轴时两个捕获机构各自的目标位姿,驱动机构运动即可完成相对位姿的校正,控制难度也较低。

图17 自主缓冲的仿真动画截图Fig.17 Simulated animation screenshot of autonomous buffer

5 结论

1)该对接方式具有智能化和轻量化的优势。

2)捕获和缓冲等任务均由智能捕获机构完成,相比传统碰撞式对接省去了复杂的机械式传动缓冲装置和对接环,降低了机构组成的复杂度;相比机械臂辅助式对接极大地减小了机械臂的质量和体积,采用小型的捕获机构,累积误差减小,降低控制难度,提高交会对接的灵活性和安全性。

3)对接机构简化至只有刚性对接框,有利于增加现有对接机构的通道直径,为大型货物的转移提供了可能。减小了对接机构整体的质量和体积,且有望在后续工作中通过迭代优化而实现更高程度的轻量化。