二次挤压制备重组米的响应面优化及品质研究

2019-08-28朱子博薛文通

张 克,朱子博,毕 荃,陶 莎,薛文通,*

(1.中国农业大学食品科学与营养工程学院,北京 100083;2.河南科技大学食品与生物工程学院,河南洛阳 471003;3.中国农业大学信息与电气工程学院,北京 100083)

重组米是以富含淀粉的材料为主要原料,通过适当添加辅料,经均质、挤压、切割、干燥等一系列工序制成的与天然大米类似的颗粒状米制品,由于在生产过程中要使用到螺杆挤压机,并通过螺杆挤压机的重组作用,故称其为重组米。以淀粉为基质的谷物在挤压过程中,物料受到加热、剪切、压力、摩擦的联合作用,导致物料中的生物大分子如淀粉、蛋白质、脂肪等结构发生变化,这些生物大分子的功能特性也发生了重大变化[1],从而改变了重组米的外观、品质、食用口感等。重组米多以纯天然五谷杂粮为原料,可根据人体的营养需要,科学搭配胡萝卜素、维生素和其它营养元素,是集保健、食疗于一体的多功能绿色主食,具有营养均衡、调节人体机能、维持最佳健康状况的作用[2]。

杂粮型重组米主要以杂粮如米粉、薯粉、豆类等其它淀粉类基质为原料,辅助添加其它营养成分制备重组米。董忠蓉等[3]以魔芋粉为主要原料,添加杂粮等作为辅料,经过熟化,挤压成型,干燥,杀菌后制得了一种具有保健功能的重组米,而且结构紧密,具有质地不易断裂,口感不粗糙,复水不悬浮等优点。奥生平等[4]以五谷杂粮为主要原料,添加瓜菜薯类为辅料,经过预处理、混合搅拌、采取“两次挤压、适度熟化,中途补料、降温制粒”工艺制粒成型、干燥、抛光等一系列工艺制作,制作而成的重组米具有大米的外观和特性,适口性好,外表光滑,结构致密、品质稳定,可以像普通大米一样作为主食食用。张辉[5]用早籼米和马铃薯为原料,并添加适量的食品添加剂,用双螺杆挤压技术试制马铃薯复配米,重点研究了马铃薯全粉和早籼米配比、不同食品添加剂及挤压参数对马铃薯复配米色泽、质构特性、蒸煮特性和感官品质等的影响。淀粉类原料受到单螺杆挤压机中的高温、摩擦等因素影响会发生预糊化变性,糊化度的改变会直接或间接导致产品质构性质的变化[6-8]。

本研究运用分段挤压的方法研究二次挤压及糊化度对重组米性质的影响。主要分析分段挤压过程中单螺杆预糊化工艺对挤出物糊化度的影响、预糊化最优工艺、及不同糊化度的预糊化物料对加工重组米适应性的影响,揭示单螺杆预糊化对原料性质的改变,研究喂料的糊化度对双螺杆挤压成型性质的影响,最终为制备优良品质的马铃薯重组米提供新的思路。

1 材料与方法

1.1 材料与仪器

早籼米 湖北荆楚粮油电子商务有限公司;马铃薯(冀张围薯9号品种) 河北张家口;氢氧化钠、盐酸、乙酸铅、硫酸钠、硫酸铜、硫酸钾、硫酸、硼酸、甲基红、溴甲酚绿、亚甲基蓝、硫酸锌、碘试剂、碘化钾、磷酸钼、淀粉脱支酶(酶活≥3700 U/g)、葡萄糖等 均为分析纯,北京化工厂。

AR2140型电子天平 梅特勒-托利多仪器有限公司;KDY9820型凯氏定氮仪、KXL-1010型控温消煮炉 北京博翔兴旺科技有限公司;T6型紫外可见分光光度计 北京普析通用仪器有限责任公司;电热鼓风干燥箱 上海实验仪器厂有限公司;HZ-50/60粉碎机 日本佑崎有限公司;XMTD-204型数显式电热恒温水浴锅 常州诺基仪器有限公司;S21-1型恒温磁力搅拌器 金坛市美特仪器制造有限公司;GS-86型电动振筛机、标准检验筛 浙江省上虞市沙筛厂;单螺杆挤压机 常州佳腾干燥设备有限公司;DS32-VII实验型双螺杆挤出机 济南赛信机械有限公司;TMS-Pro型质构仪 美国Food Technology公司。

1.2 实验方法

1.2.1 原料基本理化指标的测定 水分含量测定:按照标准《GB 5009.3-2010直接干燥法》执行;蛋白质含量测定:按照标准《GB/T 5009.5-2010凯氏定氮法》执行;淀粉含量测定:按照标准《GB/T 5009.9-2008食品中淀粉的测定》执行;直链淀粉含量测定:按照标准《GB/T 15683-2008大米 直链淀粉含量的测定》执行。

1.2.2 混合粉的配制 将市售早籼米用粉碎机粉碎,过60目网孔筛得早籼米粉样品,马铃薯经蒸制、去皮、干燥、粉碎、过60目网孔筛得马铃薯全粉样品,分别按照早籼米粉∶马铃薯全粉为7∶3的比例混合均匀[9],并封口备用。

1.2.3 预糊化工艺优化

1.2.3.1 单因素实验 根据近年国内外对挤压工艺的探究[10-12],本部分挤压过程中三个主要影响因素做单因素实验,即挤压温度、入机进料水分、挤压螺杆转速,以确定各因素的合适范围。

将薯粉和籼米粉按3∶7比例混合后,加水调质成32%、34%、36%、38%、40%的水分,挤压温度设定为70 ℃,螺杆转速为40 r/min;设定原料水分36%,螺杆转速为40 r/min,调节挤压温度为50、60、70、80、90 ℃;设定原料水分36%,挤压温度为70 ℃,改变螺杆转速为30、35、40、45、50 r/min分别进行预糊化。然后匀速将物料加入到挤压机中,当挤压机运转稳定后开始收集样品,储存于冰箱冷藏室以备后用,研究样品的糊化度、表观密度、吸水性和持水性指数。

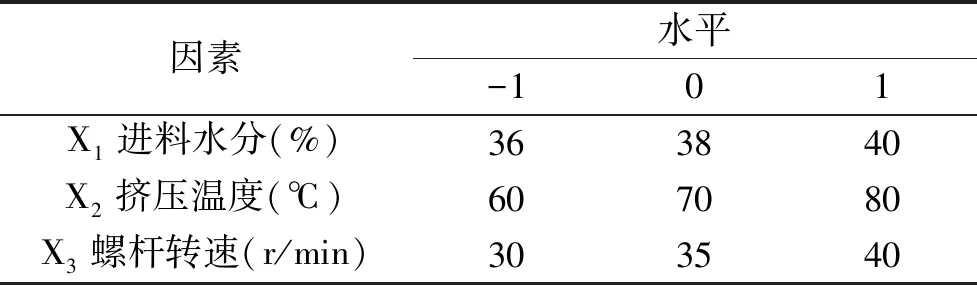

1.2.3.2 响应面试验 根据前期研究结果,试验参数改变时,糊化度比其他指标的变化幅度大,反应更灵敏。因此,本研究以挤压温度、进料水分和螺杆转速三个因素为自变量,以糊化度为响应值(用Y表示),设计响应面试验。根据单因素实验结果,设定物料进料水分范围在36%~40%之间,挤压温度在60~80 ℃之间,螺杆转速范围在30~40 r/min之间。试验因素与水平的选取如表1所示。

表1 变量设计表

1.2.4 糊化度(DG)的测定 样品的淀粉糊化度测定方法参照熊易强[13]的方法:取两份样品(每份150 mg)分别加入15 mL磷酸缓冲液中并混匀,将其中一份样品置于沸水浴中加热1 h,冷却后待用。分别向两份样品中加入1 mL淀粉脱支酶溶液,在40 ℃水浴中保温1 h,并每隔15 min 摇动一次。同时取试管加入磷酸缓冲液和酶液作为空白对照。保温1 h后,加入2 mL 10%硫酸锌溶液,混匀,再加入1 mL 0.5 mol/L的氢氧化钠,用水稀释至25 mL,混匀过滤。准确吸取0.1 mL滤液和2 mL铜试剂,置于25 mL比色管中,将试管置于沸水浴中6 min,在保持沸腾的情况下加入2 mL磷钼酸试剂,然后继续加热2 min。冷却后,加蒸馏水稀释至25 mL,反复颠倒混匀。最后用分光光度计在420 nm读取吸光值。

测定样品的糊化度按如下公式计算:

DG(%)=(At-Ao)×100/(Af-Ao)

式中:DG-样品的糊化度,%;At-待测样品的吸光度;Af-全糊化样品的吸光度;Ao-空白的吸光度。

1.2.5 挤出物物理特性的测定

1.2.5.1 表观密度(BD)的测定 将预糊化的米粉样品进行筛分,称取40目筛下,60目筛上的样品(20±1) g(M),放入10 mL的量筒中,轻轻地敲击量筒3次,量取体积(V)。

表观密度=米粉的重量(M)/米粉的体积(V)

1.2.5.2 水溶性碳水化合物(WSC)、吸水性指数(WAI)的测定 参照Alves等[14]的方法。取1 g样品放入已称重的带盖离心管中,加水30 mL后剧烈振荡使样品均匀分散于水中。于30 ℃水浴下放置,偶尔取出振荡,使样品粉末尽量维持悬浮状态,30 min后取出以4000 r/min离心20 min,离心后将上清液倒入已知质量的铝盒,于105 ℃烘箱烘干至恒重。并称量离心管和沉淀的总质量。WAI、WSC分别依下列公式计算,每组样品测3次,取平均值。

WAI=沉淀质量/样品干质量

WSC=上清干质量/样品干质量

1.2.6 马铃薯重组米的制备 用于挤压重组的双螺杆挤压机为实验型挤压机,其螺杆类型为组合式螺杆,温度控制采用4段温区独立控温,对应螺杆的主要功能区域分别为原料输送(Ⅰ区)、原料压缩(Ⅱ区)、物料剪切熔融(Ⅲ区)、物料挤出(Ⅲ区),其中Ⅲ区含有开槽螺纹。以响应面优化后的挤压工艺制备挤出物为原料,与挤出前的混合粉按比例混合,调配出糊化度在30%~70%之间的物料,加水调制。根据前期对挤压工艺的研究,确定双螺杆挤压参数如下:水分含量18%,Ⅰ、Ⅱ、Ⅲ、Ⅳ区挤压温度分别为70、90、120、90 ℃,螺杆转速120 r/min,喂料速度10 kg/h,该条件下重组米的复水品质和质构性质较好,因此选用该条件研究进料糊化度对重组米品质的影响。当挤压机稳定出料后开始收集样品,4 ℃储存,以备后用。

1.2.7 重组米复水性测定 参照周显青等[15]的方法。取重组米试样10 g,于50 mL沸水中密闭浸泡5 min,立即沥干并用吸水纸吸干表面水分,称重。

复水率(%)=复水后试样重×100/复水前试样重

1.2.8 重组米质构特性的测定 采用小铝盒(容积60 mL)蒸制小样的方式来测定质构参数,具体方法为:称取10 g重组米于60 mL铝盒,加入20 mL蒸馏水淘米两次,倾干后加蒸馏水13 mL,浸泡20 min,之后用沸水蒸25 min,闷制10 min,去除表面米粒从中心部位试样置于质构仪载物台上进行测定,每样重复3次,取平均值。以同样的步骤测定原料早籼米的质构特性数据作为参照对比。

工作条件:采用英国Texture Analyzer测定,选用TPA模式,探头为P6,设定参数为:测前速度0.50 mm/s,测试速度1.00 mm/s,测后速度2.00 mm/s,测定高度为5 mm,触发应力5 N,压缩比为70%。

1.3 数据处理

采用SPSS 19.0统计软件进行方差分析,各组间差异有显著性(p<0.05);采用Office 2013 作图;采用Design-Expert 10软件进行响应面设计和结果分析。

2 结果与分析

2.1 原料基本理化指标

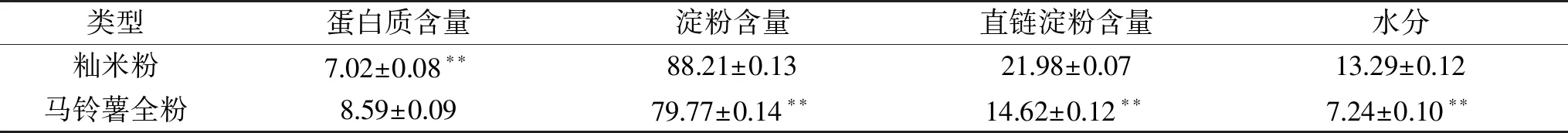

据表2可知,马铃薯全粉中的蛋白质含量极显著(p<0.01)高于籼米粉,水分、淀粉和直链淀粉含量极显著(p<0.01)低于籼米粉。

表2 籼米粉与马铃薯粉的基本理化指标(%)

2.2 原料水分对挤出物糊化度及物理特性的影响

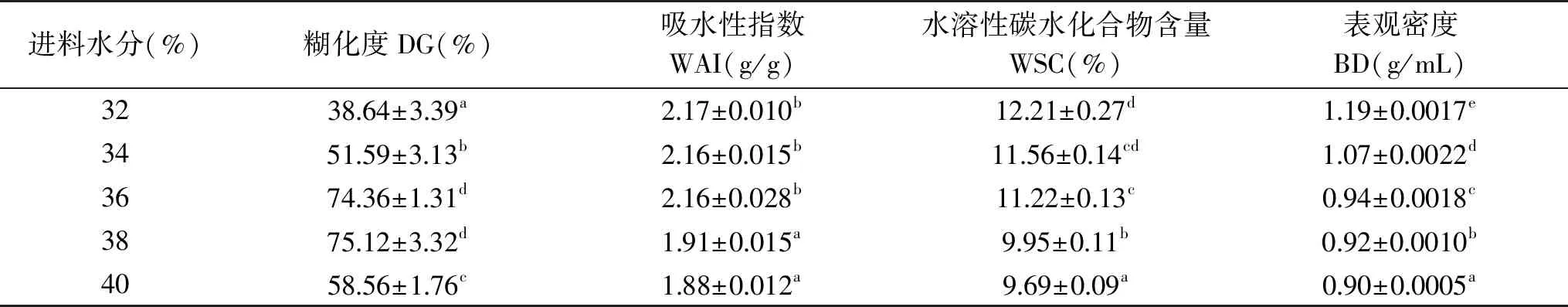

水分含量对原料的挤压性质有重要影响,亦是研究挤压品质的重要参数之一[16]。原料中的生物聚合物(淀粉、蛋白质等)在挤压过程中,适量水分的添加可发挥出类似塑化剂的作用。在高温高压条件下,水分在挤压机内快速蒸发会导致物料膨胀。此外,挤压过程中的扭矩和机械能在很大程度上受到水分的影响[17]。实验考查了预糊化工艺进料水分对挤出物物理性质的影响,结果见表3。

表3 进料水分对复配粉挤出物糊化度与物理化学特性的影响

根据表3可知,随着进料水分的增加,糊化度先增大,进料水分为36%和38%时,挤出物的糊化度显著高于其他样品(p<0.05)。前期水分的增加可以使原料充分吸水糊化,糊化度增加。加水量达到一定程度后,挤压系统内的摩擦作用减弱,物料停留时间减少,导致糊化度下降。随着加水量的增加,挤出物的WAI、WSC和BD含量均降低。其中,BD与样品的紧实程度有关,WAI和WSI反映挤出物中淀粉的水合性质。推测水分的增加有利于润滑或增塑作用的加强,挤压系统中摩擦强度变低,压缩程度和剪切应力下降,挤出物紧实程度下降,最终导致BD减小[18]。WAI与WSC的下降说明样品中淀粉的亲水能力减弱,可能与水溶性成分的分子降解程度变小、淀粉颗粒遭到破坏的程度降低等有关。该结论与文献[18]一致。

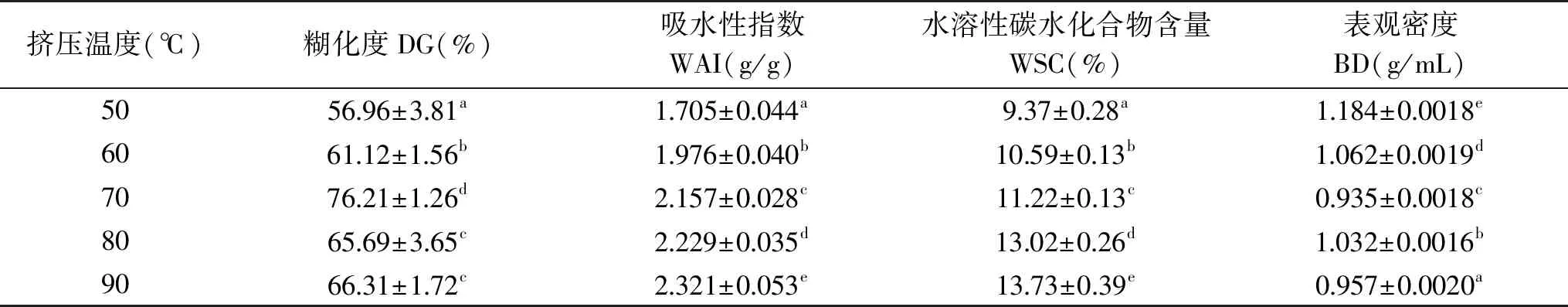

2.3 挤压温度对挤出物糊化度及物理特性的影响

本实验用于预糊化工艺的单螺杆挤压机,其挤压温度由循环水温来控制。挤压温度是影响挤出物性质的重要影响因素之一,直接影响物料的糊化程度,合适的温度才能得到适宜后续加工的挤出物[19]。温度对于挤出物糊化度及其物理化学性质的影响见表4。

表4 挤压温度对复配粉挤出物糊化度与物理化学特性的影响

根据表4可知,随着挤压温度的增加,糊化度先增大,在温度为70 ℃时达到峰值,之后下降。挤出物的表观密度与糊化度相反,先降低再增大,最小值在70 ℃处。根据Marti[6]、Logie[19]等研究结果可知,温度为挤压机中淀粉的糊化提供能量支持,在一定温度范围内,温度的升高有利于淀粉的糊化。然而,过高的温度导致水分快速蒸发,其他组分与水的结合能力增强,导致糊化度下降。在挤压温度过高时,原料中的蛋白质、脂质等物质更容易与淀粉反应形成络合物,这会影响挤出物的糊化性质和BD。随着挤压温度的升高,挤出物WAI和WSI呈上升趋势,WAI与样品的吸水性有关,WAI越大,表明物料的亲水性增强,对最终产品的复水作用有积极影响;WSI与样品的水溶性有关,WSI越大,表明物料的水溶性越强,这与水溶性成分的分子降解程度、淀粉颗粒遭到破坏的程度等有关。

2.4 螺杆转速对挤出物糊化度及物理特性的影响

螺杆转速是挤压工艺中极为重要的一个参数。螺杆转速低会延长物料在挤压机中停留的时间,使其在高温剪切作用下充分反应[20-21]。旋转的螺杆与机筒接触会产生瞬间摩擦生热,转速越快,摩擦力越大,热效应在一定程度上也会增大[22]。螺杆转速对于挤出物糊化度及物理化学性质的影响见表5。

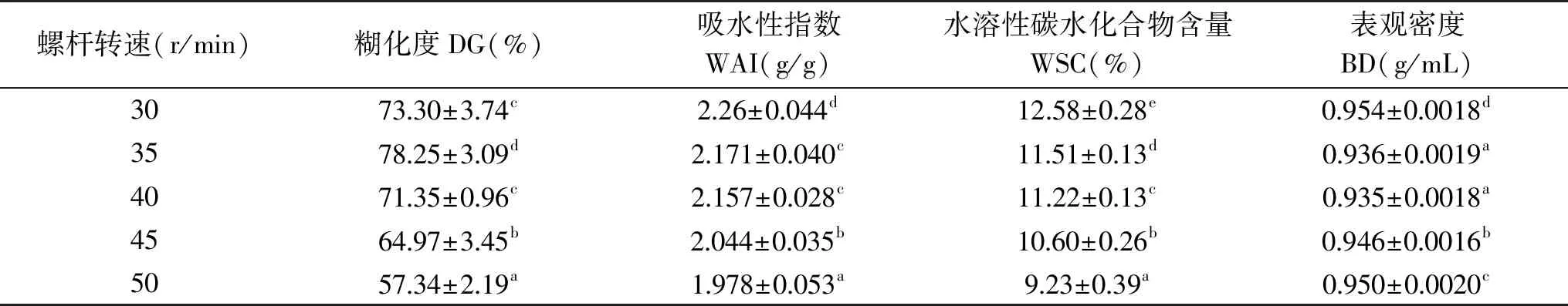

表5 螺杆转速对复配粉挤出物糊化度与物理化学特性的影响

根据表5可知,随着螺杆转速的增加,糊化度先增大,在螺杆转速为35 r/min时达到峰值,之后下降,这是因为螺杆转速的提高缩短了物料在机内滞留时间,与剪切作用相比,滞留时间占了主导作用[23]。螺杆转速决定机械能输入和滞留时间,进而影响淀粉颗粒降解、糊化[16]。在一定范围内,螺杆转速的增大导致物料滞留时间减少,不能充分糊化,导致挤出物糊化度降低。螺杆转速达到一定程度后,挤压系统中摩擦力发生变化,摩擦作用增强,系统内能量增加,加剧了淀粉颗粒的破裂程度,从而导致糊化度增加[6]。挤出物的BD先降低再增大,最小值出现在40 r/min处,可能与转速过快影响络合物的形成等有关。WAI和WSI随螺杆转速的上升而下降,这与水溶性成分的分子降解程度变小、淀粉颗粒遭到破坏的程度降低等有关。

2.5 预糊化工艺的优化

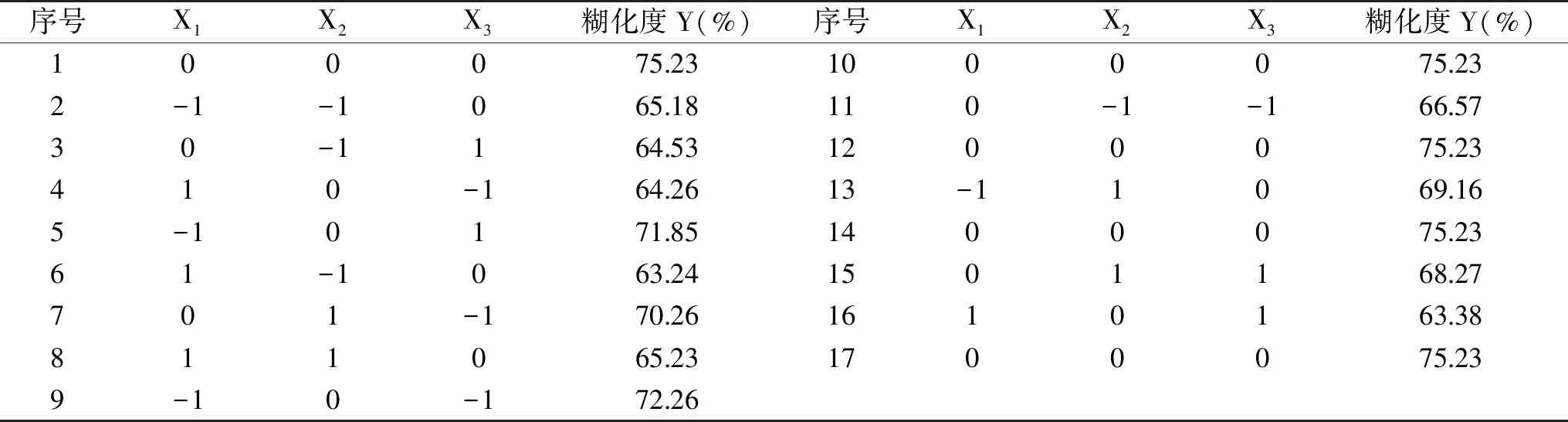

响应面实验结果及方差分析见表6~表7。

表6 响应面实验设计及结果

表7 糊化度的方差分析结果

经分析可得如下回归模型方程:

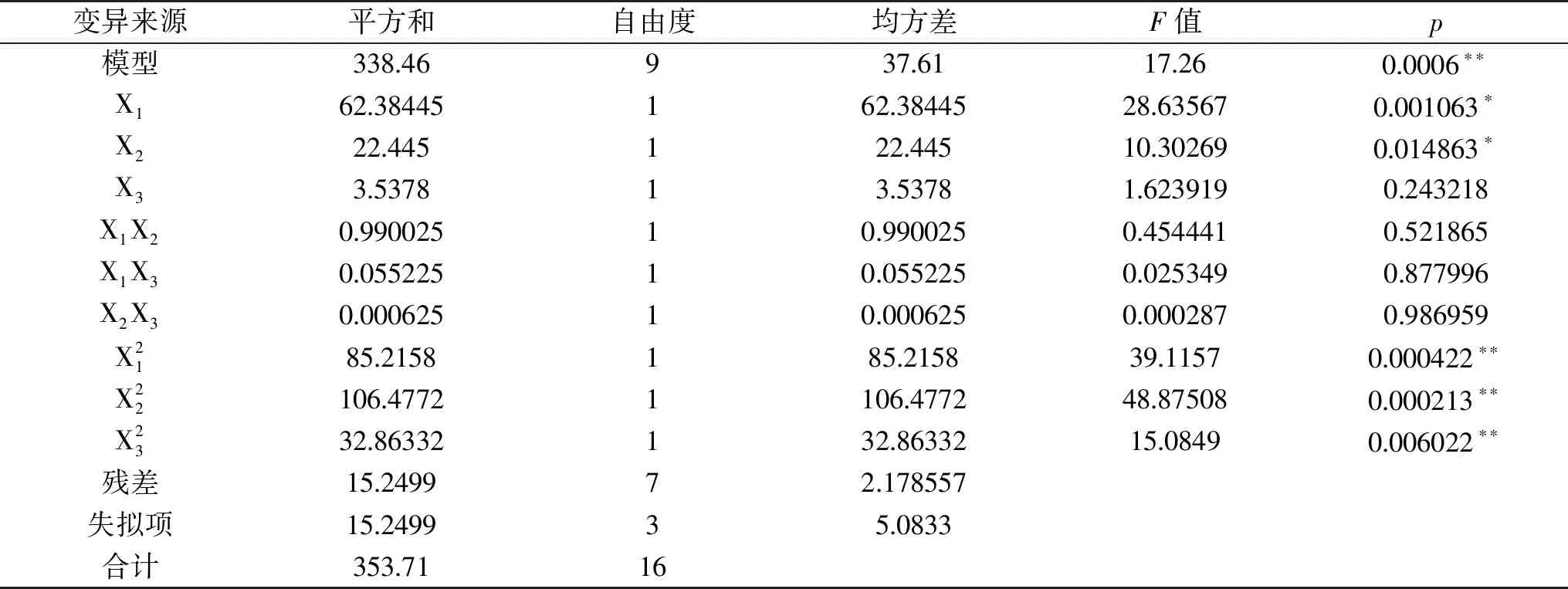

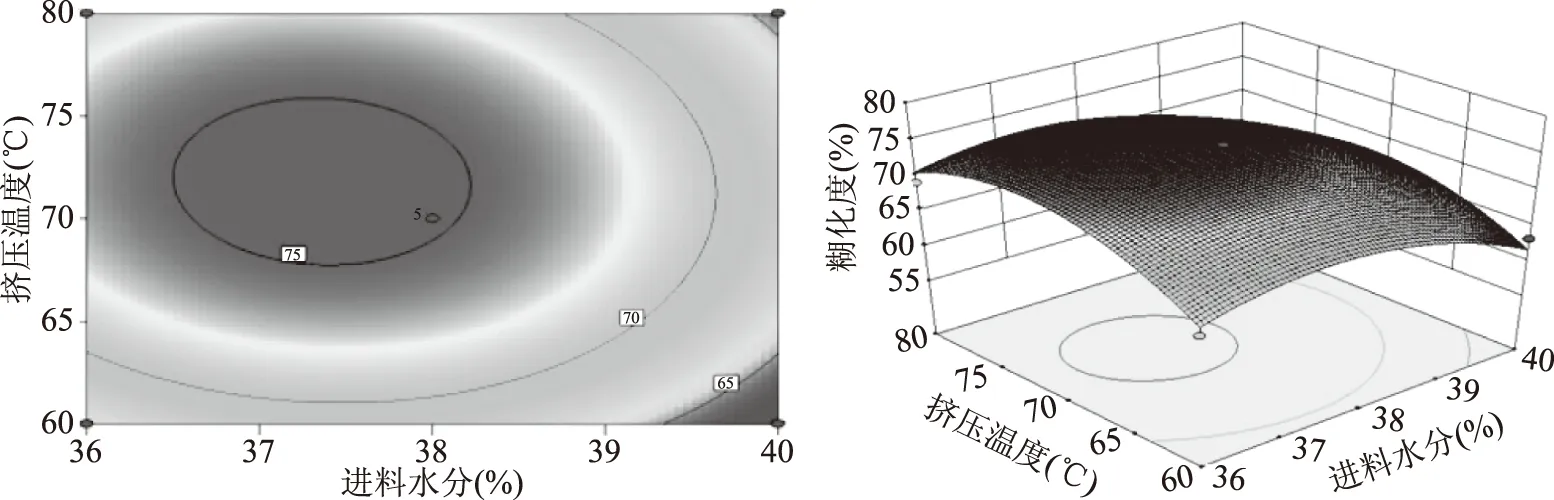

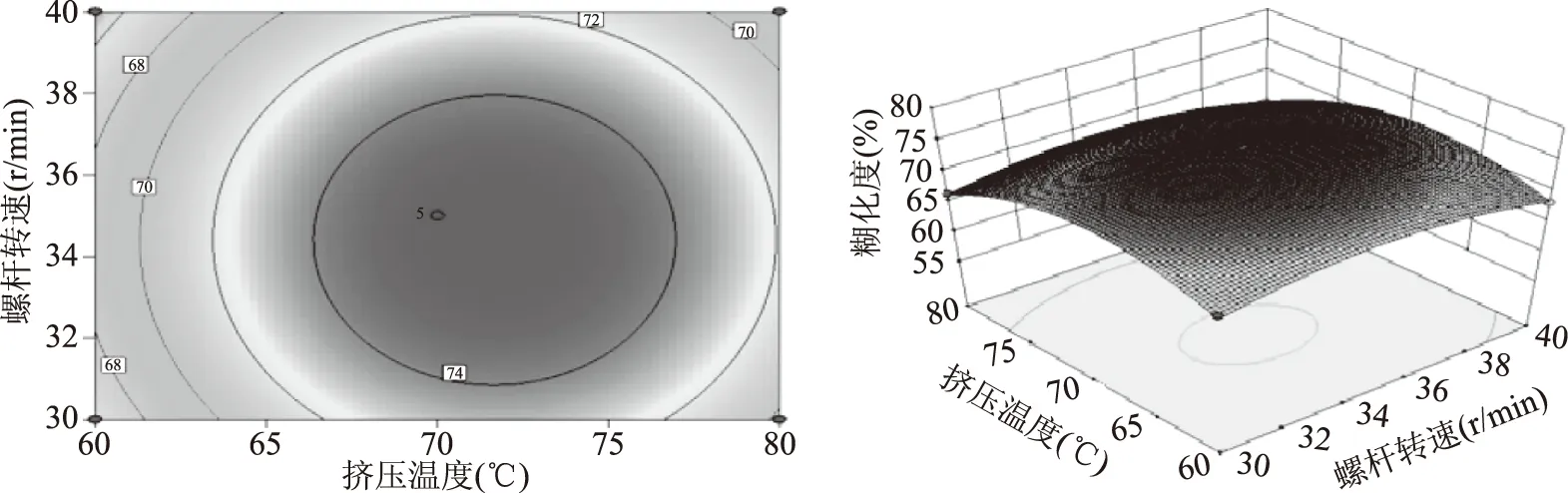

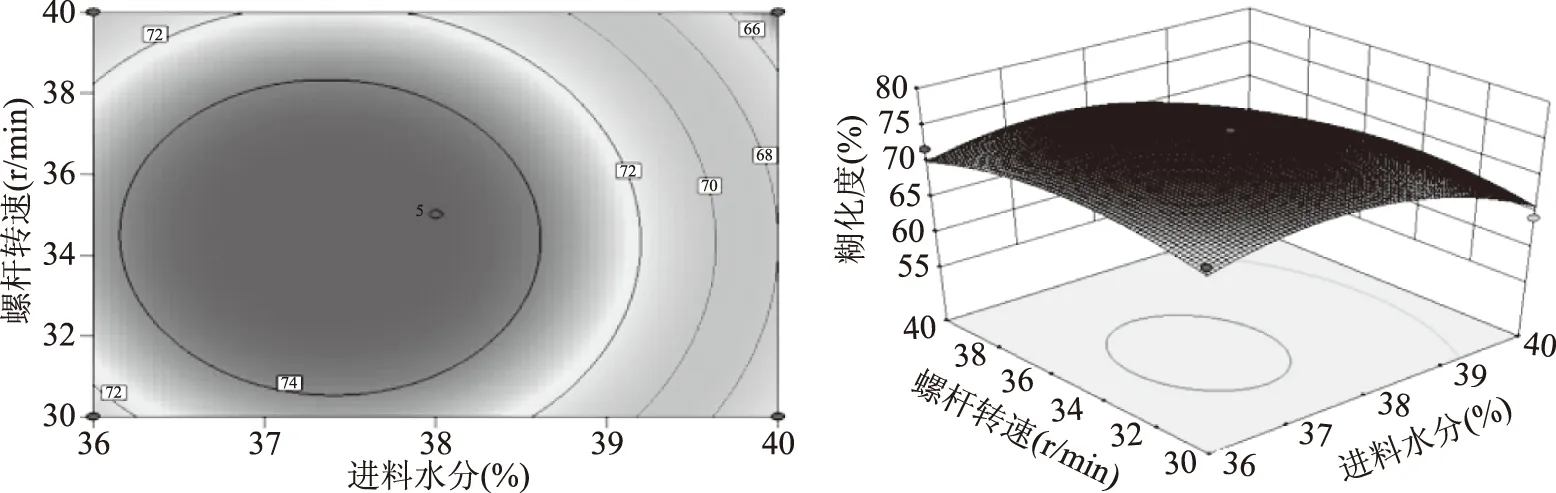

由表7方差分析结果可知,该模型极显著(p<0.01),失拟项不显著,该模型的决定系数R2=95.69%,表明模型与实际情况拟合很好,该模型可用。在该实验条件下,进料水分对糊化度有极显著的影响(p<0.01),温度对糊化度有显著性的影响(p<0.05)。挤压工艺与糊化度的响应面分析结果见图1~图3。

图1 进料水分和挤压温度对糊化度的影响

图2 挤压温度和螺杆转速对糊化度的影响

图3 进料水分和螺杆转速对糊化度的影响

根据图1、图2、图3可知,在相同梯度条件下,等高线密集程度从大到小以此排列为X1X2>X1X3>X2X3,说明该条件下的进料水分与挤压温度的交互作用对糊化度的影响最大。通过响应面分析可知,最优糊化工艺为参数为进料水分37.36%,挤压温度71.82 ℃,螺杆转速34.44 r/min,此时糊化度预测值为75.87%。结合实际情况,设计实际验证实验参数为进料水分37%,挤压温度72 ℃,螺杆转速34 r/min时,此时产品糊化度为75.95%±3.12%,预测值为75.69%,误差在1%内,说明该优化结果与实际情况相符。

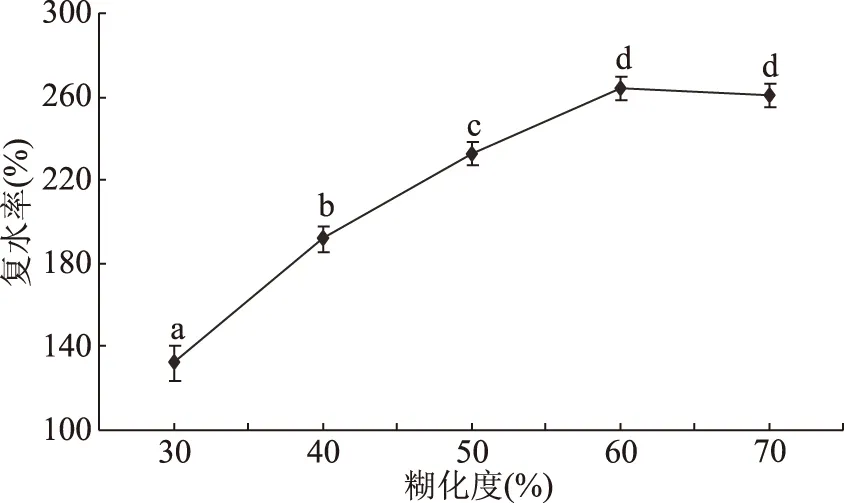

2.6 糊化度对重组米复水率的影响

不同进料糊化度下得到的挤压重组米的复水率如图4所示,随着进料糊化度的增大,重组米的复水率呈现上升的趋势,在进料糊化度为60%时达到峰值264%,在进料糊化度为70%时,复水率稍有下降,但与进料糊化度为60%时的数值无显著性差异,并且显著(p<0.05)大于以进料糊化度为30%、40%、50%时制备的重组米样品。物料糊化度的差异对于所加工制得产品复水率的影响非常大[24],原料经二次挤压法制备的重组薯米具有更好的复水率,根据实验结果,原料的糊化度大于50%时更有利于重组米品质的改善。

图4 进料糊化度对挤压重组米复水品质的影响

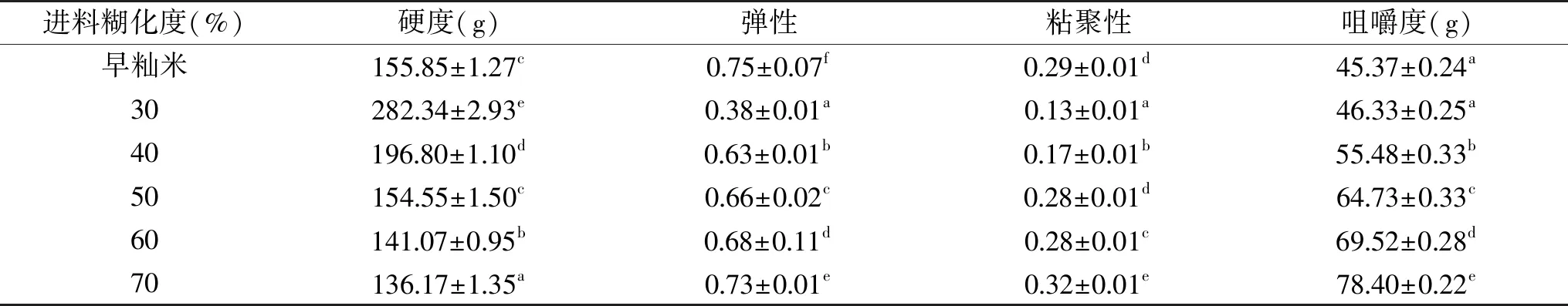

2.7 进料糊化度对重组米质构特性的影响

挤压原料的糊化度会直接影响其糊化性质和回生特性,进而影响重组米的品质[25-26]。表8为进料糊化度对重组米质构特性的影响,随着进料糊化度的增大,重组米的弹性、咀嚼度逐渐上升,而硬度逐渐下降,结果具有显著性差异(p<0.05)。进料糊化度为30%时重组米的硬度是其他组对应值的2~3倍。当进料的糊化度为30%时,重组米的咀嚼度与早籼米之间无显著性差异;当进料的糊化度为50%时,重组米的硬度与早籼米之间无显著性差异,因此,通过改变进料的糊化度可以明显改善重组米的品质,糊化度应该控制在50%左右为宜。

表8 重组米的质构性质

3 结论

随着进料水分的增加,糊化度先增大后减小,挤出物的表观密度,吸水性指数和水溶性碳水化合物含量都随着进料水分的上升而降低。随着挤压温度的增加,糊化度先增大后减小,挤出物的表观密度先减小再增大,吸水性指数和水溶性碳水化合物含量都随着挤压温度的上升而上升,吸水性指数的增加表明物料的亲水性增强,有利于最终产品的复水作用,水溶性碳水化合物含量增加。随着螺杆转速的增加,糊化度先增大后减小,挤出物的表观密度先减小再增大,吸水性指数和水溶性碳水化合物含量都随着螺杆转速的上升而下降。响应面试验得出优化后最优预糊化工艺为:进料水分37%,挤压温度72 ℃,螺杆转速34 r/min。当进料糊化度为50%时,重组米的硬度和粘聚性最接近早籼米;进料糊化度为30%时,重组米的咀嚼度最接近重组米;增加进料的糊化度可有效提高重组米的弹性。在挤压食品生产过程中,本论文的理论研究有助于为快速改善产品品质提供参考。