双向牙嵌式离合器载荷换向特性研究

2019-08-28张明松向世杰

张明松 向世杰 伍 强 王 瑶

(三峡大学 机械与动力学院,湖北 宜昌 443002)

起重机使用时要求钢丝绳整齐排列在卷筒上,工作过程中,普遍存在钢丝绳排列紊乱和换向故障两个方面的问题,因此如何引导刚丝绳在滚筒上往返整齐排列,一直是研究的热点[1].目前国内外对起重机排绳器换向装置做了大量研究[2-5],研究结果表明,传统的机械结构如凸轮换向机构结构简单、环境适应能力较强,但重载下靠高副点线接触容易磨损造成误差.液压或气动换向装置,其工作可靠、运动平稳,然而复杂环境下易发生泄漏,在低速运行时会出现爬行现象等,不能很好满足工作需求.牙嵌式离合器作为一种重要的换向装置,其性能是实现起重机钢丝绳在工作中往返整齐排列的关键因素.目前国内的研究主要集中于离合器本身的结合特性,如李兴忠等分析了自同步牙嵌式离合器各档位换档成功概率的影响因素,确定最优换档速差[6],孙冬梅等对牙嵌式离合器的接触强度、弯曲强度、轴向操纵力进行了研究,分析了其传动能力[7],范工兴对牙嵌式离合器的结合过程进行了仿真,分析得出了主从动件的结合规律[8],然而较少的学者对牙嵌式离合器的载荷换向特性进行研究,其性能对离合器功能的实现同样有着重要的影响.

本文结合某坝门式起重机的排绳设备,提出了一种双向牙嵌式离合器换向装置,对其换向特性进行了理论分析与计算,在此基础上,建立双向牙嵌式离合器的运动学模型,并通过Solidworks Motion软件进行运动仿真,得到离合器在换向过程中速度、接触力与换向时间的关系曲线,分析牙嵌式离合器不同齿面倾角对载荷换向特性的影响,对其载荷换向特性进行研究.

1 牙嵌式离合器换向机理分析

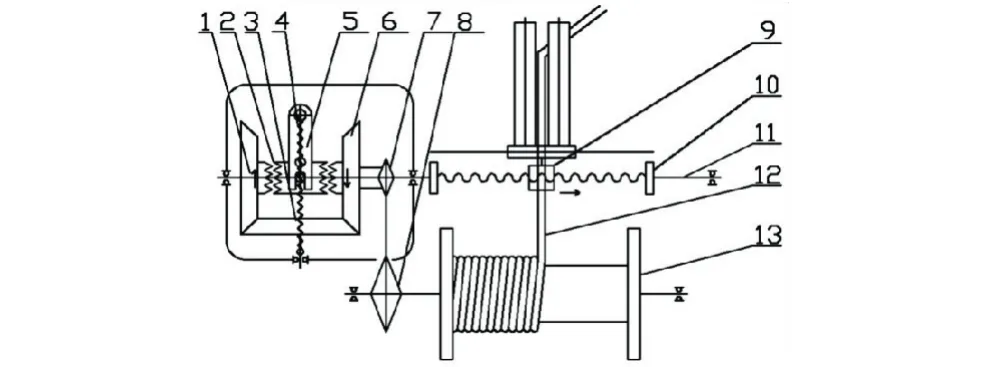

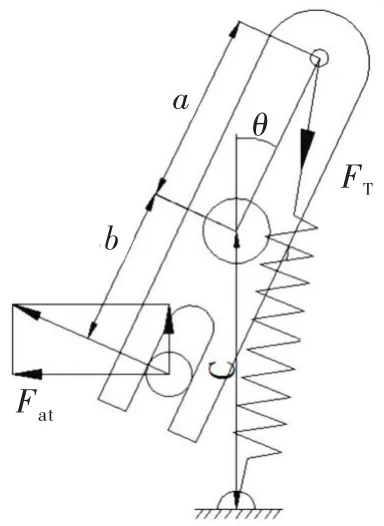

双向牙嵌式离合器主要由传动机构与换向机构相互配合工作[9].如图1所示,装置运行时,根据起重机的升降工况,确定卷筒的旋转方向.右圆锥齿轮在传动链轮的带动下,与卷筒同向旋转,经过惰轮传递,使左圆锥齿轮与右圆锥齿轮反向转动.当离合器的换向滑套和右圆锥齿轮上的半离合器啮合时,与之同向转动,换向滑套通过花键带动丝杆旋转,丝杆螺母随着丝杆的转动向右运动引导钢丝绳排列,当丝杆螺母接触右端挡板后,由于挡板的阻碍作用,丝杆传递的扭矩将迅速增加,加载在换向滑套啮合齿上的负荷随之迅速增加,当其产生的轴向分力大于回位弹簧产生的轴向分力时,换向滑套将与右圆锥齿轮上的半离合器迅速分离并反向滑动至与左圆锥齿轮上的半离合器啮合,从而实现反转,达到起重机工作中自动换向和钢丝绳整齐排列的要求.

图1 离合器换向原理图

2 牙嵌式离合器换向特性分析与计算

2.1 载荷计算

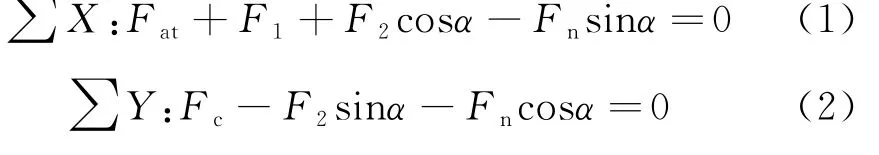

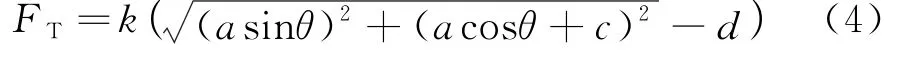

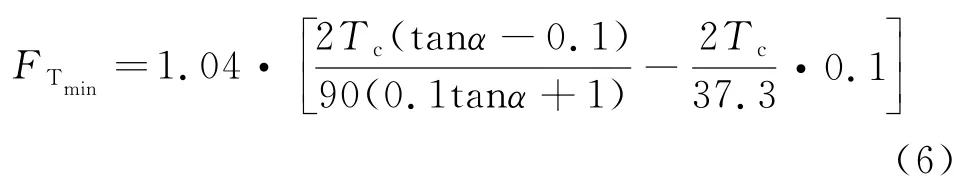

当牙嵌式离合器工作时,圆锥齿轮上的半离合器通过与换向滑套的啮合,带动换向滑套同向转动,同时传递了较大的转矩,半离合器和换向滑套梯形齿面之间相互接触产生的齿面压力使换向滑套有发生分离的趋势,同时回位弹簧通过拨叉作用于换向滑套产生轴向分力阻止该分离趋势.对换向滑套啮合齿进行受力分析,如图2所示.

图2 换向滑套啮合齿受力分析

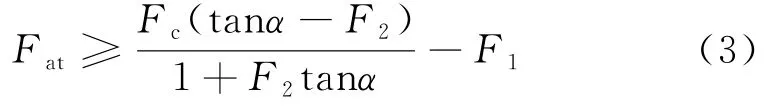

由图2分析可得,换向滑套处于啮合状态时有:

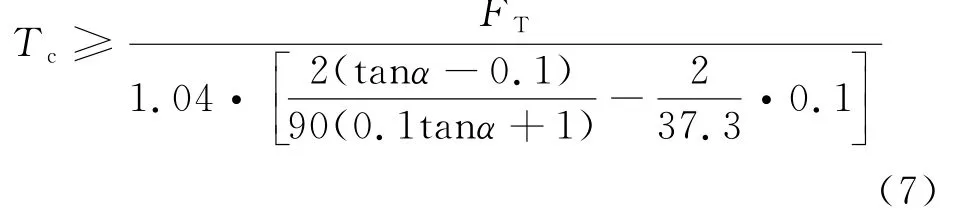

对式(1)、(2)求解,可得任意牙嵌式离合器,要使在正常传递转矩过程中换向滑套不脱离半离合器,拨叉对换向滑套的力必须满足:

式中,Fc为离合器传递的转矩折算力;F1为换向滑套与传动轴之间的摩擦力;F2为啮合齿面之间摩擦力;Fn为啮合齿面间的正压力;Fat为拨叉对换向滑套的力;α为啮合齿的齿面倾角.

当换向滑套与左侧半离合器啮合工作时,弹簧呈倾斜状态,如图3所示,拨叉受到回位弹簧的拉紧力FT,使拨叉产生沿轴向的分力Fat作用在换向滑套上,轴向分力的大小也需达到一定数值时才能阻止正常工作中换向滑套发生分离.

图3 拨叉对换向滑套的作用力分析

由胡可定律可得,回位弹簧的弹力FT为:

拨叉对换向滑套的轴向分力Fat为:式中,a为拨叉上端到其转轴的距离;b为拨叉下端到其转轴的距离;c为拨叉转轴到弹簧下固定端的距离;d为弹簧自然状态长度;k为弹簧弹性系数.

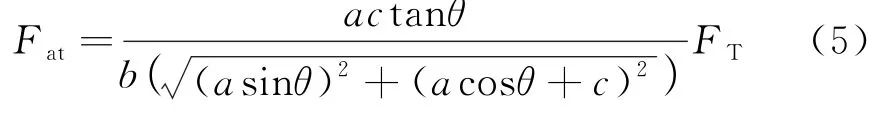

代入数据化简可得,回位弹簧力FT的最小值应满足:

当正常排绳时,为了防止换向滑套发生脱离,弹簧力的最小值必须保证式(6)的条件.另一方面,回位弹簧的力不能过大,那样将导致换向滑套锁死,不能发生轴向滑动,即换向功能失效.

当丝杆螺母运动到两边极限位置,与挡板发生接触时,挡板对丝杆螺母的阻挡作用使接触载荷迅速变大.当其轴向分力大于拨叉对换向滑套产生的轴向分力时,换向滑套与半离合器发生分离.由式(6),此时换向滑套的所受换向载荷Tc需满足:

分析可得当弹簧弹性系数、锥轮转速一定时,齿面倾角的不同,将导致离合器换向时需要的换向载荷Tc不同,当弹簧力FT一定时,齿面倾角α逐渐增大,换向滑套所需的换向载荷Tc逐渐减小,越容易发生分离.

2.2 齿面倾角对弹簧力的影响

双向牙嵌式离合器通过换向滑套与锥轮上的半离合器分离和啮合实现换向,当齿面倾角较小时,将会涉及到离合器的自锁,不能发生分离,根据离合器的材料属性,选取牙面间以及传递轴与滑套间的摩擦因数μ为0.1,由自锁条件[10]:

因此为使牙嵌式离合器换向滑套能够正常分离实现换向功能,齿面倾角必须大于18.94°.离合器工作时转矩Tc为3.93 N·m,代入公式(6),得到回位弹簧在啮合状态时的最小弹力FT与齿面倾斜角α的关系如图4所示.由图4可以得出,在18.94~60°之间,防止换向滑套脱离的最小弹簧力随着齿面倾角增加呈线性增长的关系,当齿面倾角超过60°时,防止自脱需要的最小弹簧力急剧增加.表明锥轮上半离合器对换向滑套的正压力随齿面倾角的变大而变小,即当弹簧力、工作转矩一定的情况下,齿面倾角越大,换向滑套越容易自动脱离锥轮,其接合可靠性越低,这与齿面倾角和换向载荷的关系基本吻合.

图4 齿面倾角与最小弹簧力关系曲线

3 离合器运动仿真分析

在仿真建模中,利用Solid Works三维软件建立离合器各个零件模型,并对模型进行简化,严格按照各部件之间约束关系装配,由于圆锥齿轮和惰轮仅表示了半离合器的转动,故对其建模省略,图5所示为双向牙嵌式离合器运动学仿真的三维模型图.

图5 双向牙嵌式离合器三维仿真模型

当齿面倾角超出某一值时会导致啮合齿接触强度不够,通过分析限定齿面倾角α必须小于44.88°,则齿面倾角的合理选取范围为18.94°<α<44.88°.在此基础上分别建立20°、25°、30°、35°、40°这5种不同齿面倾角的换向滑套模型,分析齿面倾角大小对离合器运动特性的影响.

在Solid Works Motion插件中,通过 Motion Manager工具栏对左右半离合器添加一对转向相反的旋转马达,输入转速值为10.8 r·min-1;根据丝杆的导程设置丝杆的长度65 mm,仿真时间为1 min,根据啮合时的拨叉与弹簧固定端的位置关系设置线性弹簧参数,弹性系数k=1.5 N/mm,自由长度160 mm,保证啮合时弹簧弹力大小为80 N.

为研究不同齿面倾角下离合器的换向效果,综合考虑离合器的换向特性,选取换向滑套的速度和齿面接触力作为换向特性研究的检验指标.通过对不同齿面倾角模型的运动学仿真,得到5种模型在换向过程中滑套的速度和齿面接触力的数值,进行对比分析.

3.1 齿面倾角对换向滑套运动特性的影响

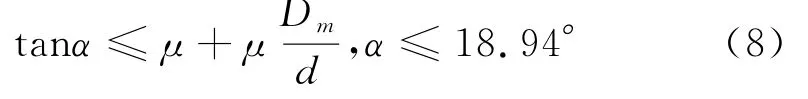

仿真后得到5组动态特性仿真曲线,根据换向开始时间与结束时间,绘制了5组模型角速度、轴向速度随时间变化的曲线图像,如图6~7所示.

图6 5种模型滑套角速度对比图

图7 5种模型滑套轴向速度对比图

对比图6和图7中的曲线,分析换向滑套角速度和轴向速度对应换向时间的关系,进一步得出如下结论:

1)随着离合器齿面倾角的减小,换向滑套与圆锥齿轮上半离合器分离后的最大角速度与最大轴向速度不断增大,在一定范围内呈线性关系.

2)随着离合器齿面倾角的增大,换向滑套获得轴向速度和角速度的时间不断提前,即分离时间不断提前.

3)每一种齿面倾角模型的换向滑套,在发生换向的时间内,轴向速度都会两次达到峰值,因为在换向过程中换向滑套还会受到弹簧弹力的加速作用.

由以上结论分析,发生换向时,由于挡板与丝杆螺母发生碰撞,挡板对丝杆螺母的阻挡作用使换向载荷迅速变大,使换向滑套与锥轮上的半离合器发生分离.分离初期换向滑套得到了一个较大的角速度与轴向速度.滑动过程中当换向滑套越过中点时,由于弹簧力的作用,轴向速度会再次迅速增大,随后迅速与另一侧圆锥齿轮上的半离合器接合,由于齿面啮合作用,换向滑套与圆锥齿轮同速转动,角速度与锥轮大小一致为10.8 r·min-1,此时轴向速度为0.说明换向过程中,圆锥齿轮上的半离合器对换向滑套的正压力随齿面倾角的变大而变小,进而表明半离合器与换向滑套的结合力越小,两者结合的可靠性越差,与上文中对换向滑套理论分析相吻合.

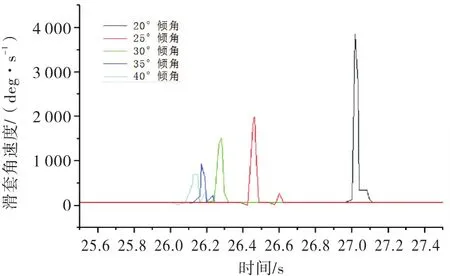

3.2 齿面倾角对换向载荷的影响

在图8中,分析换向载荷对应换向时间的关系曲线,得出如下结论:

1)随着离合器齿面倾角的增大,换向滑套所需的换向载荷在不断减小.

2)不同齿面倾角的离合器,换向载荷开始增大的时间相同,载荷增加的速度相同,但随着齿面倾角的减小,换向载荷的响应时长在不断增大,即换向滑套发生分离的时间在不断滞后.

图8 5种模型滑套换向载荷对比图

可以得出,换向滑套发生换向时,在挡板对丝杆螺母的阻挡作用下,丝杆螺母对丝杆的反向扭矩会不断增大,导致换向载荷的不断增加.当弹簧力一定时,随着齿面倾角的增大,离合器发生换向时的最大换向载荷减小,与上文中齿面倾角对换向载荷影响的理论分析相一致.

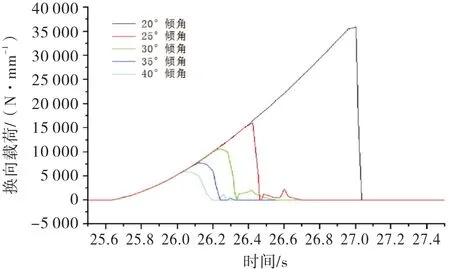

3.3 齿面倾角对接触力的影响

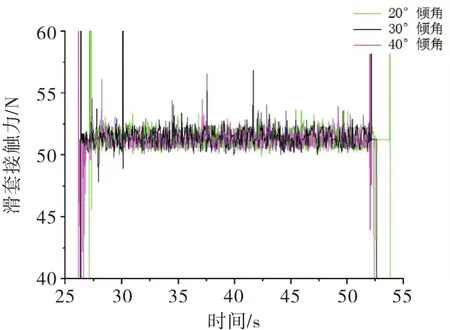

为进一步研究双向牙嵌式离合器在换向过程中的稳定性,对不同倾角模型下换向滑套在换向传动过程中接触力的大小和波动情况进行分析.对比齿面倾角分别为20°、30°、40°模型换向滑套齿面接触力的情况,如图9所示.

图9 20°、30°、40°倾角换向滑套接触力对比图

分析图中关系曲线,当装置正常排绳时,通过圆锥齿轮上的半离合器与换向滑套啮合传递转矩,啮合齿上接触力在某一值范围内周期性上下波动.与30°、40°模型的换向滑套对比,20°齿型换向滑套的接触力大小集中分布在52 N上下,保持在50~53 N之间,波动幅度最小,而其它两种模型的接触力均有较大的波动,说明20°模型换向滑套传递扭矩的稳定性更好.而齿面倾角较大时,由于半离合器与换向滑套的结合力较小,导致啮合瞬间接触力存在较大的波动,稳定性较差.

3.4 实物验证

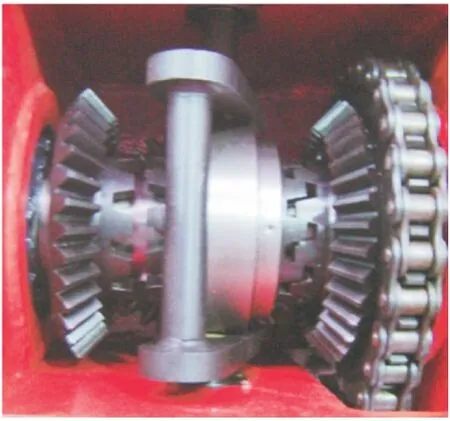

根据双向牙嵌式离合器的结构以及分析仿真结果,选取离合器齿面倾角α为20°,齿数Z为9,制备装置的实体模型,如图10所示.

图10 双向牙嵌式离合器实物图

离合器在某坝坝顶的一号门式起重机中得到应用.使用过程中,换向滑套和圆锥齿轮上的半离合器能够稳定啮合传递转矩,在达到设计换向载荷时可迅速分离实现反向啮合,其良好的载荷换向特性较好地解决了起重机钢丝绳排列紊乱和发生换向故障的问题,验证了结构设计和分析研究的正确性.

4 结 语

1)本文提出一种双向牙嵌式离合器换向装置,通过理论计算分析了其载荷换向特性,得到在换向载荷一定时,装置工作的可靠性与齿面倾角、材料摩擦因素以及弹簧力的大小密切相关.

2)确定了齿面倾角的合理选取范围(18.94°<α<44.88°),得出了当弹簧力一定时,齿面倾角越大,换向滑套更容易分离,结合的可靠性越低.

3)通过运动仿真分析,得到在圆锥齿轮转速、弹簧预紧力一定时,换向载荷的增长速度与齿面倾角无关;然而,齿面倾角越大,离合器分离时需要的换向载荷越小,圆锥齿轮上的半离合器对换向滑套的正压力越小,进而表明半离合器与换向滑套的结合力越小,使得啮合瞬间齿面的接触力存在较大的波动,稳定性较差,和理论分析相吻合.