一种船用新型齿轮箱油池润滑系统设计

2019-08-28郭澔楠朱发新殷攀登李玉乐许益雕

郭澔楠,朱发新,殷攀登,李玉乐,许益雕,陈 甜

(浙江海洋大学 港航与交通运输学院,浙江 舟山 316022)

齿轮箱是现代机械设备中使用最广泛的基础部件之一,在船上有着至关重要的作用。船用齿轮箱的主要作用是传递动力和改变机械设备的转速,其具有传动精度高、结构紧凑、传动力矩大等一系列优点[1]。

为了满足生产的要求,齿轮箱中的齿轮都会采用较高的加工精度以保证其使用寿命,但在长期工作过程中齿轮依然容易因磨损而出现局部失效,有研究证明在预期寿命内出现过度磨损的齿轮往往是由润滑上的缺陷引起的[2]。

1 现有船用齿轮箱润滑系统简介

1.1 现有润滑方式

开式齿轮传动通常采用人工定期润滑,润滑剂采用润滑油或润滑脂[3]。

一般闭式齿轮传动的润滑方式根据齿轮的圆周速度v而定。当v≤12 m/s时,多采用油池润滑,大齿轮浸入油池一定的深度,齿轮运转时就把润滑油带到啮合区,同时也甩到箱壁上,借以散热。v较大时,浸入深度约为一个齿高;v较小时,如v=0.5~0.8 m/s,浸入深度达到齿轮半径的1/6。在多级齿轮传动中,当几个大齿轮直径不相等时,可以采用惰轮蘸油润滑。当v≥12 m/s时,不宜采用油池润滑,最好采用喷油润滑[4-8]。这是因为圆周速度过高,齿轮上的油大多都被甩出去而到达不了啮合区;搅油过于激烈,会导致油温升高,影响润滑油的品质,搅起来的沉淀物可能会加速齿轮磨损。

1.2 油池润滑存在的问题

船舶晃荡、润滑油泄漏、润滑油蒸发成油气从透气口逸出、放残、工作时间过长、油液搅拌引起乳化等原因会引起齿轮箱内润滑油液位变化,产生一些不良影响[9]。

如齿轮箱润滑油液位上升,会出现齿轮搅油功率消耗增加,油池底部的杂质被搅起,加速齿轮磨损等现象。齿轮箱润滑油液位下降,会出现轴承润滑不良,磨损加速等[10]现象。

同时,齿轮转速不同,轮齿浸入油池深度值要求也不同;齿轮转速高,轮齿浸入油池深度值需要增加,齿轮转速低,轮齿浸入油池深度值需要降低,而现有船用齿轮箱油池润滑系统不能及时调整润滑油液位。

2 一种新型船用齿轮箱油池润滑系统设计

2.1 设计要求分析

针对传统油池润滑不能自动控制润滑油液面高低的缺点,参考现有的润滑技术,查阅了相关规范文件和文献[9-10],船用齿轮箱油池润滑系统的设计要求如下:①系统技术成熟,适应性好,检测精度高,速度快,周期短;②系统结构简单,操作方便,可实现自动化操作,技术要求低;③系统成本低,便于维护保养,运营成本低。

2.2 工作原理

利用AutoCAD软件平台设计出新型船用齿轮油箱润滑系统的工作原理示意图,如图1所示。

1-油箱;2-油泵;3-杂质过滤器;4-补油二位二通电磁阀;5-泄油二位二通电磁阀;6-齿轮;7-齿轮箱;8-液位传感器;9-PLC控制模块;10-单向阀;11-卸载二位二通电磁阀;12-溢流阀图1 新型船用齿轮箱可控液位式油池润滑系统原理图

由图1知,油箱和齿轮箱都装有润滑油,油箱可以给齿轮箱补充润滑油,也可以回收齿轮箱多余的润滑油。齿轮箱润滑油液位的高低通过液位传感器感知,并发送信号给PLC控制模块,根据发送的信号,PLC控制模块控制补油二位二通电磁阀和泄油二位二通电磁阀动作,不同二位二通电磁阀动作,实现齿轮箱的补油或泄油。下面通过齿轮箱内液位过高和过低2种情况来进一步介绍该系统的工作原理。

1)齿轮箱内油位过高。液位传感器感知到油位过高,PLC控制模块控制泄油二位二通电磁阀通电,泄油二位二通电磁阀打到右位接通油路,油液自齿轮箱流出,通过杂质过滤器回到油箱中。检测到齿轮箱内油位回到正常高度,PLC控制模块控制泄油二位二通电磁阀断电,泄油二位二通电磁阀打到左位断开油路。

2)齿轮箱内油位过低。液位传感器感知到液位过低,PLC控制模块启动油泵,同时控制补油二位二通电磁阀通电接通油路,油液在油泵的驱动下自油箱中流出,流入到齿轮箱中。齿轮箱中的液位传感器感知到润滑油液面回到正常高度。PLC控制模块控制补油二位二通电磁阀断电,切断油路。

2.3 主要组成零部件

1)液位传感器。液位传感器采用压阻式应变原理,它的核心部件电阻应变片是一种将被测件上的应变变化转换成为一种电信号的敏感器件。它是传感器的主要组成部分之一。电阻应变片应用最多的是金属电阻应变片和半导体应变片2种。金属电阻应变片又有丝状应变片和金属箔状应变片2种。通常是将应变片通过特殊的黏合剂紧密的黏合在产生力学应变基体上,当基体受力发生应力变化时,电阻应变片随之发生形变,使应变片的阻值改变,从而使加在电阻上的电压发生变化。

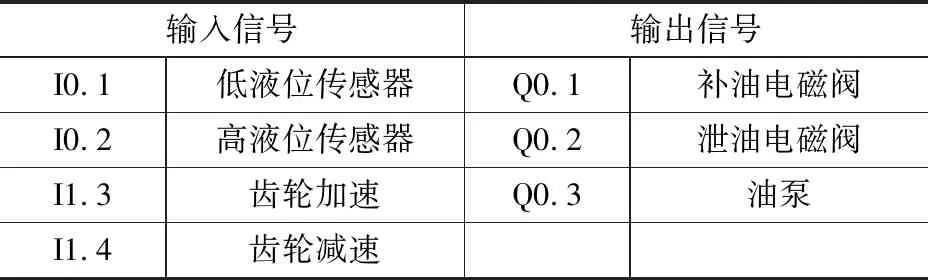

2)PLC控制模块。PLC控制模块选用的西门子S7-200型PLC在实时模式下具有速度快、通讯功能好、生产力高的优点。一致的模块化设计促进了低性能定制产品的创造和可扩展性。来自西门子的S7 - 200微型PLC既可以被当作独立的微型PLC,也可以与其他控制器相结合使用。油池润滑PLC控制模块的符号表如表1和表2所示。

表1 PLC控制模块输入输出符号表

表2 其他符号表

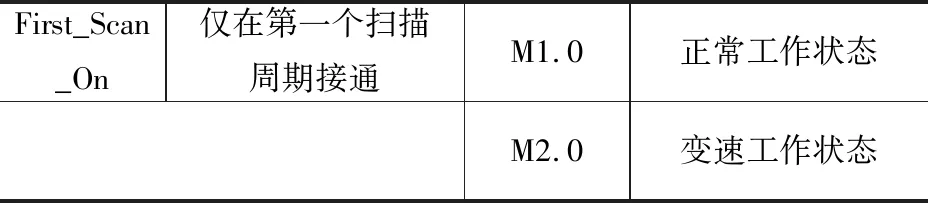

设定M1.0为正常工作状态,M2.0为变速工作状态。程序开始时先复位所有状态。当齿轮圆周速度不发生改变时,齿轮箱处于正常工作状态;当齿轮加速或减速时,齿轮箱处于变速工作状态。初始状态设置程序如图2所示。

图2 初始状态设置程序

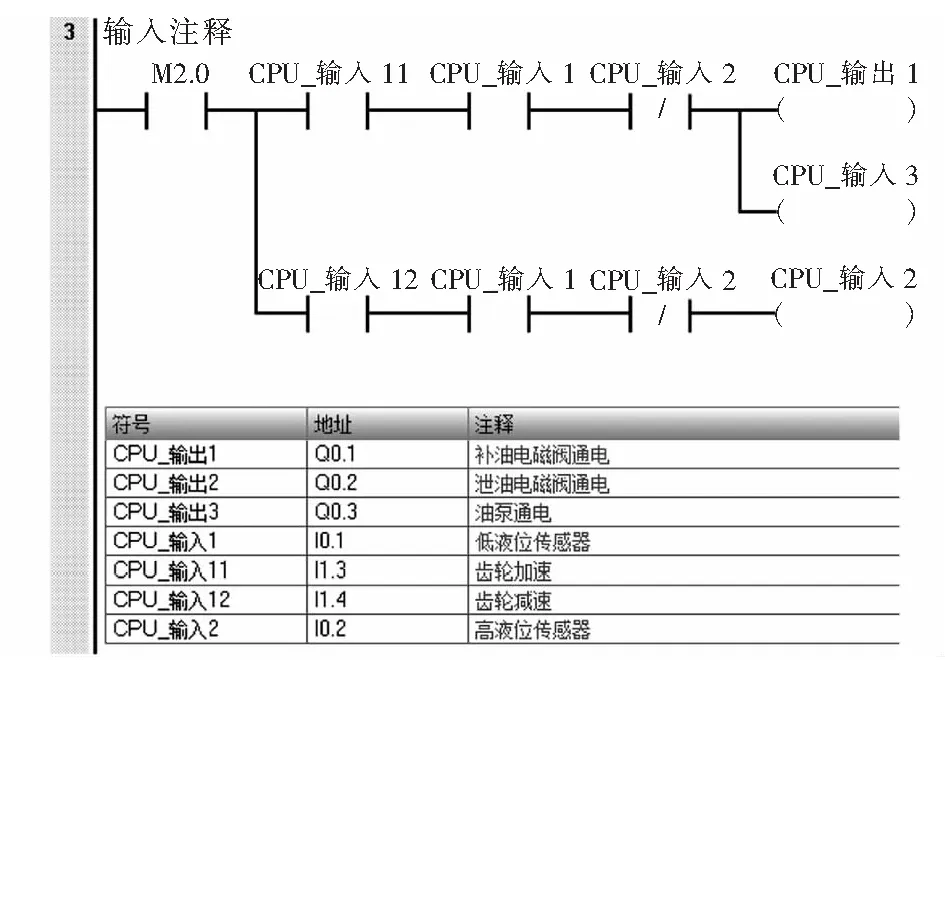

齿轮箱处于正常工作状态M1.0时,如果液位低于低液位传感器(I0.1),那么I0.1的常开触头断开,常闭触头闭合,补油电磁阀(Q0.1)与油泵(Q0.3)通电,补油二位二通电磁阀打到左位,油路导通,同时油泵开始工作,补充油液使液位上升;如果液位高于高液位传感器(I0.2),那么(I0.2)的常开触头闭合,常闭触头断开,泄油电磁阀(Q0.2)通电,泄油二位二通电磁阀打到右位油路导通,泄放油液使油位下降。正常工作状态控制程序如图3所示。

齿轮箱处于变速工作状态M2.0时的程序分为加速与减速2个部分,齿轮加速(I1.3)且油位尚处于高液位传感器(I0.2)与低液位传感器(I0.1)之间时,补油电磁阀(Q0.1)与油泵(Q0.3)通电,补油二位二通电磁阀打到左位,油路导通,同时油泵开始工作,齿轮箱内润滑油液位上升,但最高只能达到高液位传感器(I0.2)所在位置。齿轮减速(I1.4)且油位处于高液位传感器(I0.2)与低液位传感器(I0.1)之间时,泄油电磁阀(Q0.2)通电,泄油二位二通电磁阀打到右位,油路导通,齿轮箱内油位下降。变速工作状态控制程序如图4所示。

图3 正常工作状态控制程序

图4 变速工作状态控制程序

3 船用新型齿轮箱油池润滑系统可行性分析

3.1 技术可行性分析

本油池润滑系统润滑油液位的高低是由PLC控制,具体如下:液位传感器感知齿轮箱润滑油液位,并发送信号给PLC控制模块,根据发送的信号,PLC控制模块控制补油二位二通电磁阀和泄油二位二通电磁阀动作,不同二位二通电磁阀工作,实现齿轮箱的补油或泄油。这项技术非常成熟,并且在相关行业使用多年,效果较好,因此该系统具有技术可行性。

3.2 结构可行性分析

该系统组成零部件少,主要由油箱、二位二通电磁阀、溢流阀、杂质过滤器、传感器等零部件组成,其零部件均为通用件或标准件,可以从市场直接选购。该设备或部件的强度、刚度等参数也符合要求。具体零部件可根据润滑油性质与液位传感器的类型选型。因此该系统具有结构可行性。

3.3 经济可行性分析

该系统的大部分零部件为通用件或标准件,可以在市场上直接购买,成本可以估算及控制。该系统使用寿命高、维护保养简单,日常使用、维护保养成本较低,具有经济可行性。

4 结束语

本文通过分析船用齿轮箱润滑方式,分析船用齿轮箱油池润滑存在功耗增加、磨损加剧等缺点和不足。依据《钢质海船入级与建造规范》及其他文献资料,从技术、结构及成本分析船用齿轮箱油池润滑系统的设计要求,设计出一套可控液位式油池润滑液压系统,介绍了该系统的工作原理,并进一步介绍液位传感器和PLC控制模块。该系统在技术、结构、经济3个方面是可行的。