某型船艉轴架验证、安装与焊接工艺实践

2019-08-28赵鹏

赵 鹏

(大连辽南船厂, 辽宁 大连 116041)

艉轴架铸钢件的位置一般位于船舶艉轴出口后方、螺旋桨推进器前方,其艉轴架轴毂内孔中心与轴系中心重合。艉轴架处于船体外部水线以下,船舶航行时艉轴架伴有水流经过,因此其结构形式和外形尺寸对船舶水下流场有一定影响。本船艉轴架采用双臂艉轴支架形式,艉轴架的轴毂内孔中心线与水平地面、轴毂上两臂各自的中心线与轴系中心线、轴毂上两臂之间均存有一定角度,由于该艉轴架铸钢件的形状特殊、空间夹角众多、单重较大,对艉轴架的验证难度增加,也使艉轴架整体准确安装困难增大,同时艉轴架铸钢件与船体EH36高强钢结构的焊接也是船舶建造质量的重要一环。通过本船在建造过程中的一系列工艺实践,逐一解决上述技术难点,为后续建造工作节省时间,从而缩短船舶建造周期。

1 本船艉轴架铸钢件介绍

本船属中型辅助舰船,采用双机、双桨、双舵的结构形式。主船体为钢质结构,船体结构采用EH36船用高强度钢板。左右舷各1个艉轴架,单个质量约20 t。

艉轴架铸钢件情况如下。

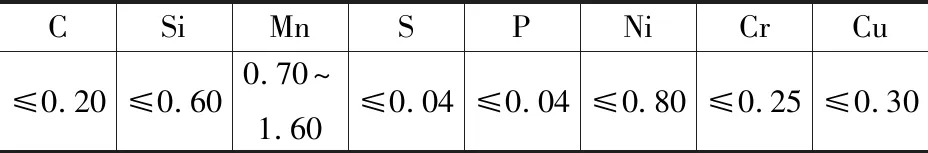

1)化学成分。铸钢件材料为低温铁素体碳锰钢,化学成分应符合表1要求。

表1 化学成分 %

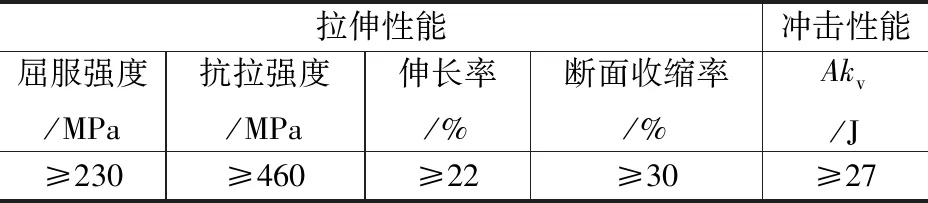

2)力学性能。铸钢件力学性能应符合表2要求。表2中拉伸性能为室温(10~35℃)下的力学性能,冲击性能为在-20℃时3次夏比V型缺口冲击试验得出的冲击功平均值。

表2 力学性能

3)其它要求。艉轴架铸钢件应在加工后对规定部位进行超声波检测和磁粉检测,并符合公认的有关标准。铸钢件表面和内部应无气孔、裂缝、缩孔、冷隔、结疤等缺陷,以及将会影响铸钢件使用的其他缺陷。所有与艉轴架连接的焊缝采用全熔透焊。艉轴架与船体结构连接处的表面要求机械加工,不能机械加工的部位必须用人工打磨光顺,逐步过渡成形。

4)结构图。艉轴架铸钢件结构图分别用艉轴架的侧视、俯视、沿直臂中心斜剖视图(A-A)表示,见图1。

图1 艉轴架结构示意图

2 艉轴架验证

按照与铸造厂家签订的技术协议,本产品在铸造及加工完成后需要船厂进行产品验证。检验项目主要有2项,第1项是铸造厂家出具的铸钢件化学成分、热处理、力学性能、无损检测等报告是否符合技术协议要求,并且提供相关合格证书;第2项是铸钢件外形尺寸精度是否符合相关标准要求。本文主要介绍第2项。

1)三维放样法。由图1可知,本船艉轴架采用双臂艉轴支架形式,艉轴架的轴毂内孔中心线与地面所成角度为2.08°,艉轴架轴毂上方竖直臂的中心线与轴中心线存在角度为70.70°,艉轴架轴毂上方两臂之间夹角为86.01°, 在侧视图中,艉轴架轴毂上方的水平臂中心线投影线与轴中心线夹角为13.26°。由于艉轴架结构内部夹角众多,给艉轴架尺寸精度检验带来较大难度,空间角度基本无法量取,考虑空间几何的三角函数关系,有必要对艉轴架结构进行三维放样,求出各检验数据点的数值,将测量图中角度的问题转化为测量检验数据点,见图2。

图2 艉轴架三维放样示意图

2)验证准备。铸钢件铸造完成后,铸钢件表面应完成酸洗、局部打磨、喷丸、喷砂、钢丝刷清理等处理,轴毂内孔精加工到加工预留位置、轴毂端面留出足够余量。测量工具采用卷尺、游标卡尺、千分尺等。

3)验证过程。首先将艉轴架轴毂与其上方竖直臂按图1(a)所示位置摆放(为测量方便,整体高度可以适当调低),其中竖直臂中心面与地面保持竖直,此状态稳定后检验轴毂及水平臂投影轮廓线、测量检验数据点a~点e高度值、测量轴毂内孔相关尺寸。将轴毂及水平臂投影轮廓线与1:1打印的投影纸样进行比较;检验点a~点e高度值与三维放样得到的数据值进行比较;轴毂内孔相关尺寸与轴毂加工预留图纸进行比较。然后将艉轴架轴毂上方竖直臂中线面与地面平行摆放,此状态稳定后检验此竖直臂投影轮廓线。将轴毂及竖直臂投影轮廓线与1:1打印的投影纸样进行比较。

4)验证结论。将验证结果与GB/T6414-2017.DCTG13的铸件尺寸公差值进行比对,最后验证该艉轴架铸钢件相关尺寸精度符合要求。

3 艉轴架安装

1)安装条件。主甲板以下船体结构装焊和火工矫正完后,艉部区域除艉轴架影响的舱室外,其他舱室的密性试验经交验合格。船体应自由地放置在坞墩上,并拆除艉轴出口以后所有临时支撑,使其保持自由状态。船体基线和中线面应连续3天同一时间段测量3次,测量结果应稳定并符合安装时的船态要求,经检查调整后检验合格。轴线区域内的主要设备(主机、齿轮箱、柴油发电机)安装就位,若个别设备不具备进舱条件,应按其重量在各自的部位进行压载,进舱的设备应不影响拉线的相关工作。照光定位应在夜间或阴天进行,作业区的障碍物应清除。拉线工作应在主船体无阳光照射,并且船体充分冷却的情况下进行。轴系照光过程中不准进行大型设备的吊装、移动以及船体移位,应停止产生振动以及有严重干扰的作业。

2)初拉线。利用测微准直望远镜采用照光法确定轴系的理论中心线。照光方式采用后照光,照光仪设于FR145。支架须在船坞内固定,但不应与船体、脚手架等相连,以避免干扰。选定基座安装阶段照光确定的FR143、FR87的光靶位置,并在艉部FR145处将测微准直望远镜固定好,然后调整使照光仪器上的十字线中心与FR143、FR87处基准点光靶中心目测重合。在左、右轴系位于FR134、FR115处装焊照光中间点光靶,光靶设置在使用30a工字钢制作的支架上,调整中间点光靶中心与照光仪器上的十字线重合,符合要求后交验。交验合格后将FR134、FR115处的光靶换成拉线靶,进行拉线工作。

3)安装过程。艉轴架应是在进行初拉线确定艉轴架轴中心线后安装。用手拉葫芦将艉轴架按其位置进行吊装,按轴线确定艉轴架的实际位置,调整艉轴架轴孔中心线与轴线平行, 艉轴架轴孔中心线与轴线偏差为±2 mm,保证轴孔前后端面的加工余量,确定无误后将轴孔中心向下偏移3 mm、向舷侧偏移3 mm,这些作为焊接收缩量,保证轴孔前、后端面的加工余量,点焊固定,尽量减小船底开孔尺寸,左右舷艉轴架孔中心线首尾点水平度偏差≤2 mm。艉轴架按轴线定位后,先研配和安装船体结构并进行定位焊,然后安装外板并进行外板间的焊接,当外板焊接完后应对轴线及艉轴架进行一次校对和调整,经检验合格后方可进行艉轴架与船体结构和外板的焊接。

4 艉轴架焊接

艉轴架与船体结构和外板的焊接要由中向外对称逐个焊接,焊接过程应有专人跟踪检测,利用焊接顺序调整偏差。全部焊接工作完成后,应检查艉轴架轴孔中心线与船体中心线的宽度偏差、艉轴架轴毂前后位置偏差、艉轴架轴中心线距基线高度偏差。当艉轴架焊接完并进行无损检测后,采用振动方式消除焊接应力,振动时间为30 min,振动后间隔5 d后方可交验。

1)焊接材料选择。CO2气体保护焊所用的焊丝牌号: SQJ501Ni(药芯焊丝,D1.2 mm),保护气体CO2;焊条电弧焊采用焊条牌号J507,规格为D3.2 mm。焊丝包装开封后应在2 d内用完。当焊丝需放在送丝机内过夜时,应采取适当措施减少与空气中的湿气接触。坡口清根采用碳弧气刨进行,碳棒直径为4.0 mm、6.0 mm,削斜时可采用扁碳棒。艉轴架与船体结构和外板焊接前应按施工图样开出坡口,反面焊接前采用碳弧气刨进行清根。

2)焊接顺序。艉轴架焊接时,应尽量保证左右对称焊接。构件中同时存在对接缝和角接缝时,应先焊对接缝,后焊角接缝。构件中同时存在平角缝和立角缝时,应先焊立角缝,后焊平角缝。构件同时存在单层焊缝和多层焊缝时,应先焊收缩变形大的多层焊缝,后焊收缩变形小的单层焊缝,待剩余焊缝层数一致时,多层与单层焊缝一并焊接。多层焊时,焊缝的接头要相互错开,错开距离不小于25 mm,并且应保持层间温度在100~150 ℃范围内。

3)预热要求和温度控制。当环境温度为0 ℃以上时,对拘束度大、重要的角接接头可以不预热,但焊前应烘烤,除去坡口及其两侧的吸附水分;当环境温度在0~-10 ℃时,焊前预热温度不低于50 ℃,预热范围应在坡口两侧不小于50 mm处。多层多道焊时,应连续施焊,道间温度为100~150 ℃。对于需要预热的焊缝,预热温度不低于100 ℃。

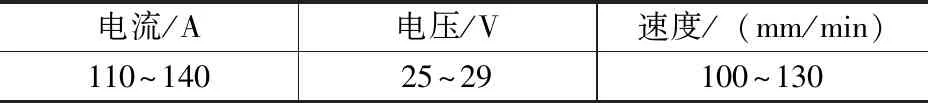

4)焊接规范。CO2气体保护焊角接接头焊接参数见表3。焊条电弧焊焊接参数见表4。

表3 CO2气体保护焊(焊丝D1.2 mm)焊接参数

表4 焊条电弧焊(焊条D3.2 mm)焊接参数

5)检验要求。

(1)焊缝外观检验。焊缝外观检验包括焊缝及其两侧应彻底清除药皮、飞溅。焊缝表面应成型均匀、致密、平滑地向母材过渡,无裂纹、焊瘤等缺陷。对接焊缝宽度为坡口宽度加4 mm,焊缝余高0~2 mm。角焊缝焊脚高度应不小于坡口宽度加2 mm。对接焊缝咬边深度不大于0.5 mm,角接焊缝咬边深度不大于0.8 mm,连续咬边长度不大于30 mm。

(2)内部质量检验。焊缝外观检验合格后,方可进行内部质量检查,内部质量检查必须在焊完24 h后进行。对艉轴架与船体结构纵向接头、与船体外板角接接头进行超声波探伤抽查,比例为该类焊缝总长的20%,且每道焊缝不少于1处。检验标准按CB/T 3559-2011执行,Ⅱ级为合格。艉轴架与外板的焊缝应进行煤油渗漏试验。艉轴架安装焊接完毕后按密性试验图要求进行检验。

6)质量控制点。艉轴架轴中心线与船体中心线宽度偏差为±3 mm;艉轴架轴毂前后位置偏差为±3 mm;艉轴架轴中心线距基线高度偏差为±3 mm。

5 结束语

本文对某型船艉轴架铸钢件产品验证、上船安装及与船体结构焊接等一系列工艺实践情况进行了详细阐述。对于艉轴架铸钢件验证时复杂空间角度难以进行检验的问题,提出了利用空间三维放样方法测量检验数据点的解决措施,经实践证明该方法简便快捷,具有一定推广应用价值。针对艉轴架整体外形尺寸及重量较大、不易定位安装等问题,实践过程中采用轴系照光初拉线的方法确定艉轴架轴中心线空间位置,并按照合理可行的工艺措施确保艉轴架准确安装上船。对于艉轴架铸钢件低温铁素体碳锰钢与EH36高强钢船体结构焊接的问题,根据焊接工艺的现场实施情况得到此类焊接的工艺方法及工艺参数,最终确保该类焊接质量满足相应规范要求。综上所述,通过对某型船艉轴架铸钢件相关工艺实践经验及技术成果进行归纳总结,可为同类型或相似船艉轴架铸钢件的验证、安装与焊接提供参考及借鉴。