脱硫系统双相不锈钢钢管与外板焊接应用

2019-08-28刘涛

国际海事组织(IMO)规定,2020年后将禁止所有未安装脱硫设备的船舶携带高硫燃油,从2020年起,全球船舶所使用燃油硫含量将不得超过0.5%。考虑成本支出,一些航运公司对于脱硫塔的安装采取谨慎态度,德国某知名航运公司采取在坞内优先安装排弦短管的措施。

由于洗涤废水的PH值小于4、颗粒杂质含量较高,并具有腐蚀性和磨损性,排弦管件采用双相不锈钢材料。双相不锈钢是指铁素体与奥氏体各约占50%的不锈钢。在C含量较低 (0.025%) 的情况下,Cr含量在16%~29%,Ni含量在3%~7%,并且含有Mo、Cu、Nb、Ti、N等,兼有奥氏体和铁素体不锈钢的特点,保持铁素体不锈钢的475 ℃脆性以及高导热系数,具有超塑性,强度高且耐晶间腐蚀和耐氯化物应力腐蚀高的优点。与普通不锈钢相比,双相不锈钢的焊接要求更为苛刻,熔敷金属的化学成分难以控制。

本次采用的E2205技术条件参考ASTMA790系列标准,供货状态为固溶和酸洗,化学成分和机械性能如表1~表2,焊接参数见表3。

表1 E2205化学成分 %

表2 E2205机械性能

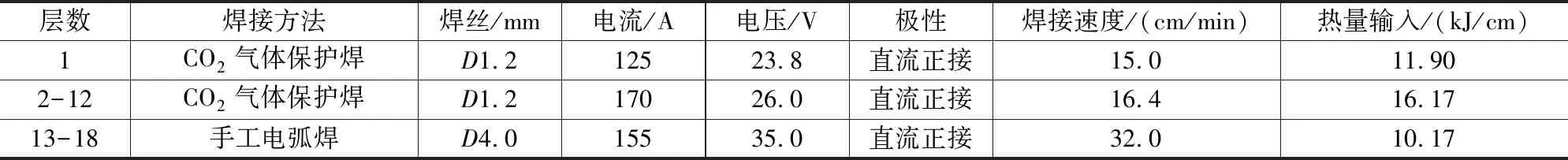

焊接方法采用法国船级社认可的焊接工艺,采用多层多道CO2保护半自动焊和手工电弧焊盖面,焊丝为韩国ESAB SeAH生产,牌号是2209,并获得各船级社的型式认证。

表3 焊接参数

1)焊接前根据图纸确定施工区域,开好深熔焊坡口,因机舱外板线型的变化,注意调整好坡口角度;焊接区域清洁,无锈,无水;调试好焊接设备和保护气体;施焊前在焊接试板上调整好电流、电压、送丝速度;焊接时注意层间温度的控制,特别注意定位焊缝长度要适中,确保足够的热量输入,这样焊缝冷却就不会太快,铁素体含量就不会过高、韧性不会过低。

2)焊接过程中,不要随意在材料表面引弧和弧击,短时的高温过程冷却速度非常快,导致铁素体的含量非常高。应全力避免产生对焊接裂纹和腐蚀敏感的组织;材料的保护非常重要,应避免碳钢、铜、低熔点金属或其他杂质对不锈钢的污染;采取措施防止飞溅、击弧、局部过热等;尽可能连续施焊,尽快完成焊接工作。

熔敷金属冷却过程控制要注意以下几点:严格控制焊接热量输入,比如线能量、层间温度。若冷却速度过快,焊接热量循环冷却时间很短,发生铁素体向奥氏体相转变时,造成奥氏体相转变不完全,易造成过量铁素体和粗晶,成相比例不平衡,导致冲击韧性下降,同时氮化物沉淀,影响抗拉力和腐蚀性能。若冷却速度太慢,高温停留时间太长,会促使脆性析出,导致冲击韧性下降,影响抗拉力和腐蚀性能(金相会发生变化)。

3)焊接完成后外观检验。利用渗透着色试验检查表面缺陷,将管口焊接封板后用水压试验来检验相关焊缝和阀件的密性,最后用半自动等离子切割机依外板线形进行修割,然后用细砂轮机打磨光顺。为了增强舷外管附近区域耐腐蚀性,依据图纸要求涂抹贝尔佐纳涂层。