不同管路布设条件下油浸式电流互感器补油策略

2022-06-24路成东方书涵吕青媛杨启帆

邹 沉,赵 辉,路成东,方书涵,杨 艳,吕青媛,洪 叶,杨启帆

(国网湖北省电力有限公司检修公司,湖北 武汉 430050)

0 引言

现阶段,电力系统广泛使用油浸式电流互感器转换交流电路的高低值,以实现电流测量与继电保护。因此,该互感器需进行周期性的油样检测,以确定设备是否能够安全使用[1]。由于取油样次数的增加会导致互感器油位降低,造成互感器无法继续正常运行,因此需及时对互感器进行补油。以往,互感器在补油时需停电作业,由维护人员人工补油。这一过程会造成浪费人力与物力资源的现象[2-4]。因此,及时优化补油技术能够有效提升补油效率[5]。

有较多学者对补油技术进行了研究。董玉坤等[6]研究了基于压力传感器的变压器油位检测和带电补油装置。但该装置在补油过程中存在互感器补油压力值偏高现象。姜振楠等[7]研究了大型履带起重机起升机构闭式液压集中式补油系统。但该系统在补油时放油阀阀芯位移程度较大,补油效果并不理想。

为了解决上述补油技术存在的问题、提高补油效果,本文基于油浸式电流互感器基本原理,构建不同管路布设条件下的互感器补油试验装置,并依据互感器加速老化理论,进行不同管路布设条件下的互感器老化试验。以此为基础,本文研究了真空无气泡补油技术,设计了真空无气泡式互感器补油机,实现了互感器补油技术的优化。

1 油浸式电流互感器补油技术优化设计

1.1 油浸式电流互感器基本原理

本文采用罗格夫斯基线圈测量油浸式电流互感器电流的方法,主要依据电磁感应定律与安培环路定理测量。即:任意1个可根据时间发生改变的电流,随时可以制造磁场;该磁场同样随时间变化,且能够使磁场周边线圈制造出电压信号;该电压信号与电流变化率为正比关系;调整需测量电流信号,即可将其转换为小电流信号。

1.2 试验装置

试验分析2个不同管路布设条件下的互感器(current transformer,CT)。2个互感器应用场景相同,但管路布设情况不同,分别为互感器1(CT1)与互感器2(CT2)。2个互感器均可以在每个单元0.5~1.75倍额定负载系统中实现24 h负载循环。

采用OMICRON的油浸式电流互感器分析仪对2个69 kV的油浸CT进行试验,分析不同管路布设条件下的互感器情况。试验互感器参数如表1所示。

表1 试验互感器参数

1.3 油浸式电流互感器加速老化理论

是依据试验温度(30 ℃或50 ℃)将仪表变压器划分为2组,油浸式CT同样依照该标准划分为2组进行试验,且互感器温升绝缘系统为(55 ℃或65 ℃)。由于试验构建的互感器是依据标准环境温度(平均为a=30 ℃)设计的,因此需考虑温升绝缘系统出现的温度最大情况。设加速老化因子为FA、Θhf为绕组热点参照温度、ΘH为绕组最高温度。依据该设定,通过式(1)计算加速老化因子:

(1)

式中:FA为加速老化因子;Θhf为绕组热点参照温度;ΘH为绕组最高温度;λ为老化速率常数,通常情况下取值为15 000。

由于传统补油方法会使互感器线圈内部出现空气,导致互感器不能以真空方式运行[8]。这会使得互感器补油后出现气泡,最终加速互感器老化。因此,本文提出互感器的真空无气泡补油技术优化方法,以改善互感器的加速老化故障。

1.4 真空无气泡补油技术优化

1.4.1 互感器补油机基本结构组成

选取单片机控制技术,设计具备自动抽真空功能的补油互感器,同时使该互感器具备油压超压保护、补油速度调整、自动保持系统真空度、实时旁路滤油等功能,以实现真空无气泡补油。

1.4.2 补油装置功能优化

①依据互感器的样式、投运时间、高度以及当下环境温度和取油样口状态设定补油速率,将补油速率设定为4档,分别为0.5 L/min、1.0 L/min、1.5 L/min、2.0 L/min。其中,0.5 L/min的速率可应用于环境温度低于标准环境温度(30 ℃)时、取油样口较窄、油品黏性过强、油浸式电流互感器等情况。因为0.5 L/min的速率不仅能够保障带电补油安全性,还能够保证储油箱底部物质不会被冲击,所以更适合在该速率下进行现场带电补油。2.0 L/min的速率可应用于取油样口较宽、新式互感器等情况。因为该速率补油速度较高,能够有效节约补油时间[9]。

②设计无级变速循环排气结构。采用单片机实时操控循环速率与压力。

③构建专有放油功能。为防止补油过程中造成二次环境污染,通过功能设计排空装置内全部剩余油品。

④构建自动抽真空功能,使互感器能够实时在线完成真空无气泡补油。

⑤配置专用的透明过渡接头,使补油过程能够直观查看,同时配备较多型号的放油阀接头。

⑥设计油压超压保护功能。若提前设定好的压力值低于油压,则停止补油工作,以防止油压过高对互感器造成影响,保障设备安全运行。同时,还可以根据实际补油需求设定补油压力,以满足多种工作需求。

⑦设计旁路油过滤循环功能。保障互感器具备较高的绝缘能力。

1.4.3 油浸式电流互感器真空无气泡补油工作过程

①连接准备工作。补油机与互感器的连接原理如图1所示。

图1 补油机与互感器的连接原理图Fig.1 Schematic diagram of connection between oil feeder and transformer

由图1可知,将互感器与专用过渡接头进行连接,通过透明软管将油桶中过滤后的油输送到便携式CT补油机中,做好连接准备工作。

②抽真空工作。通过自动的形式,将补油机装置的内部油箱以及各种管路与回路进行抽真空。其中,补油机连接装置包括外部连接管路以及专用过渡接头等。若真空值达到预设标准,则停止抽真空工作。若真空泵结束工作后真空值迅速下降,需立即对装置进行断电处理,查看连接接头是否出现泄漏,在排查结束后再决定是否继续抽真空。

③储油工作。当真空值达到需求值后,首先,启动储油功能,开始储油;然后,向补油机油箱中注入油桶中的可用油品。若在储油时,真空值未高于预设值,则自动开始抽真空作业;若真空值达到设定值,则继续储油,并停止抽真空作业[10]。

④排气泡循环作业。开启互感器放油阀,利用该过渡接头上的液位视窗实时监测。若液位视窗能够查看到油品,则关闭放油阀。同时,通过互感器中本体油的流动向接头位置排放管路内的残存空气。

排气泡循环作业需排空过渡接头、连接管内的油品中气泡。重复排除操作,直到设备内油品不存在气泡。

在循环排气泡过程中,若油箱下浮子所预设的位置高于油位,则补油器自动储存油品;若真空值未高于预设值,则补油器再次抽真空。

⑤补油作业。当以上步骤完成后,补油器可进行真空无气泡补油。采用专用过渡接头的导杆,打开放油阀,开始向互感器补油。当油位达到预设条件后,可结束补油,关闭放油阀[11]。

在补油过程中,需保障外部油桶内具备适量的合格油品。当装置油箱内油量不足时,补油机会结束补油并将自动转换为储油状态,直至油箱储油量无法增加后再继续进行下一步补油作业。

⑥排空作业。当互感器完成补油,需排空各管路与回路中的油品,以便后续拆除工作。将补油机装置中的侧补油管连接到回油口,并将回油管连接到排空口中,通过装置排空功能向油箱中排放管路内的油品。当真空值不高于预设值时,真空泵会自动执行抽真空作业。在油品排空时,拆掉过渡接头与连接管[12]。

⑦放油作业。在补油机装置内仍然存放一定残余量的油品,将其排空。在补油口上连接储油管,通过装置放油功能,排空油箱内残余油品,完成放油。

⑧设定补油状态下的油速与油压。设油压范围为0.1~0.45 MPa,通常状态下设定0.45 MPa。同时,设定油速为0.5 L/min。该油速能够保障带电补油的安全性。

2 试验分析

2.1 负载老化故障分析

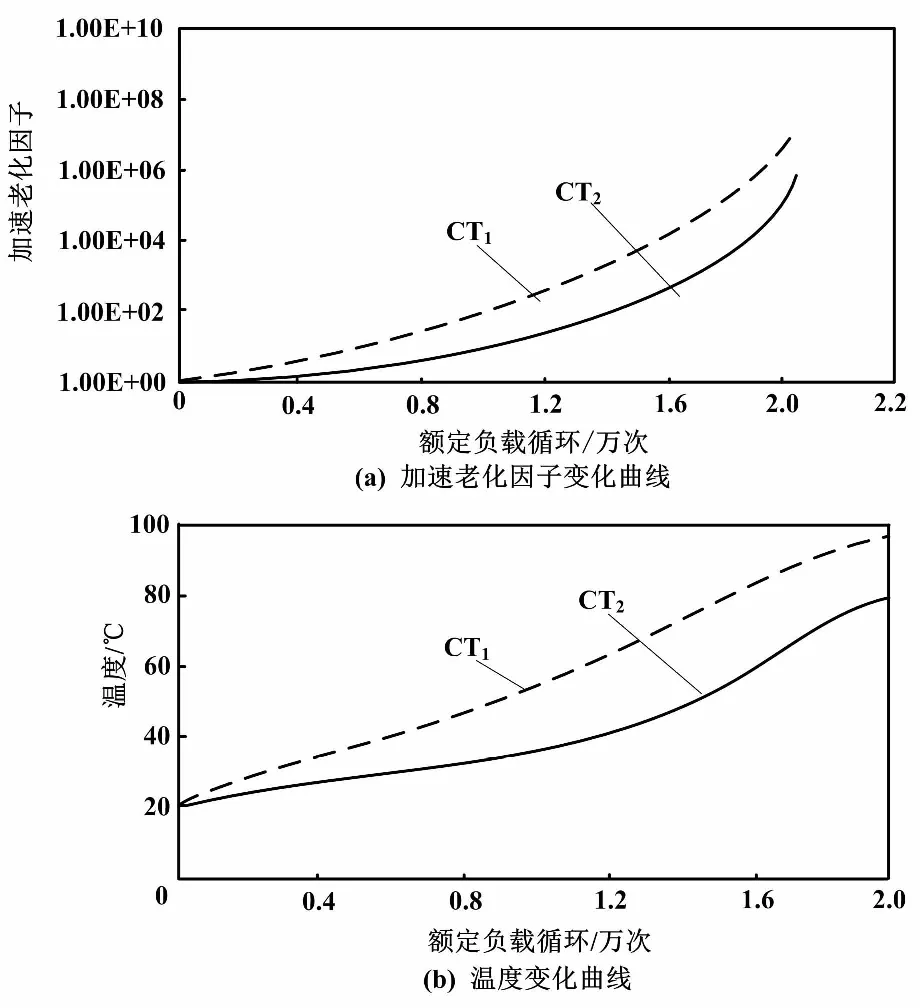

当油浸式电流互感器出现负载老化故障时,容易造成绝缘老化,从而产生漏油现象。为此,以某地区110 kV供电公司某变电站不停电在线补油工作为研究对象,量化分析2种互感器在额定负载循环下的加速老化因子变化以及温度变化,得到如图2所示的2种互感器的老化因子及温度变化曲线。根据图2可知,随着额定负载循环的增加,2种管路布设条件下互感器的加速老化因子与温度也随之上升。当额定负载循环达到20 000次时,CT1的加速老化因子远高于CT2。由此可知,CT2的老化速度明显低于CT1,而CT1的温度也始终高于CT2。因此,CT2的使用寿命要高于CT1,更加抗老化。

图2 2种互感器的老化因子及温度变化Fig.2 Aging factors and temperature changes of two kinds of transformers

2.2 电流互感器补油效果分析

通过仿真形式,验证本文方法效果。在仿真模拟软件中对2个油浸式电流互感器进行试验。在试验时,分别持续进行0.5 h、1.0 h、1.5 h、2.0 h、2.5 h抽真空,分析补油技术优化后的抽真空性能。优化后效果对比如表2所示。

表2 优化后效果对比

由表2可知,应用本文方法对补油技术进行优化后,试验的2个互感器在补油之前均进行相同时间的抽真空操作,在抽气前氢浓度均远高于抽气后氢浓度。CT1在抽气前的氢浓度为165×10-6,抽气0.5 h后的氢浓度为110×10-6,抽气2.5 h后的氢浓度为64×10-6。CT2在抽气前的氢浓度为157×10-6,抽气0.5 h后的氢浓度为61×10-6,抽气2.5 h后的氢浓度为45×10-6。试验结果不仅表明CT2的抽空效果要略好于CT1,还说明本文优化方法能够充分实现抽真空操作,从而有效排空补油过程中的气泡。

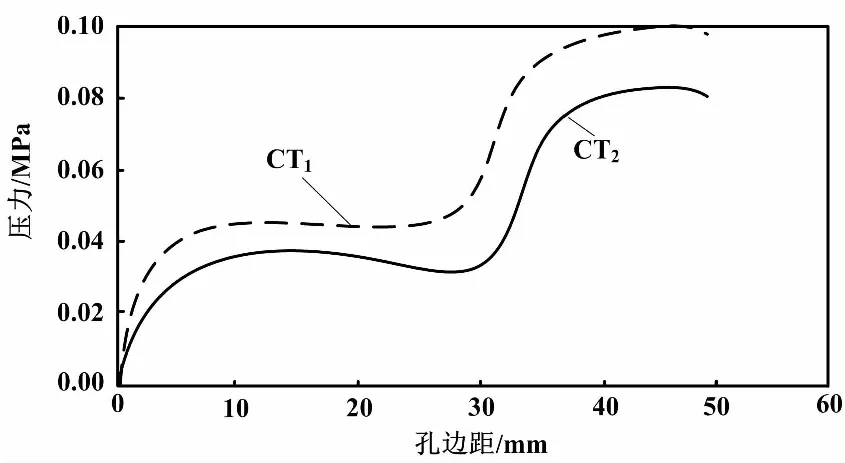

为验证本文优化方法的补油优化能力,以孔边距为变量,分析2个互感器在不同孔边距下的压力值变化情况。压力值变化曲线如图3所示。

图3 压力值变化曲线Fig.3 Pressure change curves

根据图3可知,孔边距越大,产生的压力值越高。其中,CT1的压力值要略高于CT2,应用本文方法后,2个互感器压力值均未超过0.1 MPa。由此可知,应用本文技术可将传感器的补油压力控制在0.1 MPa以内。

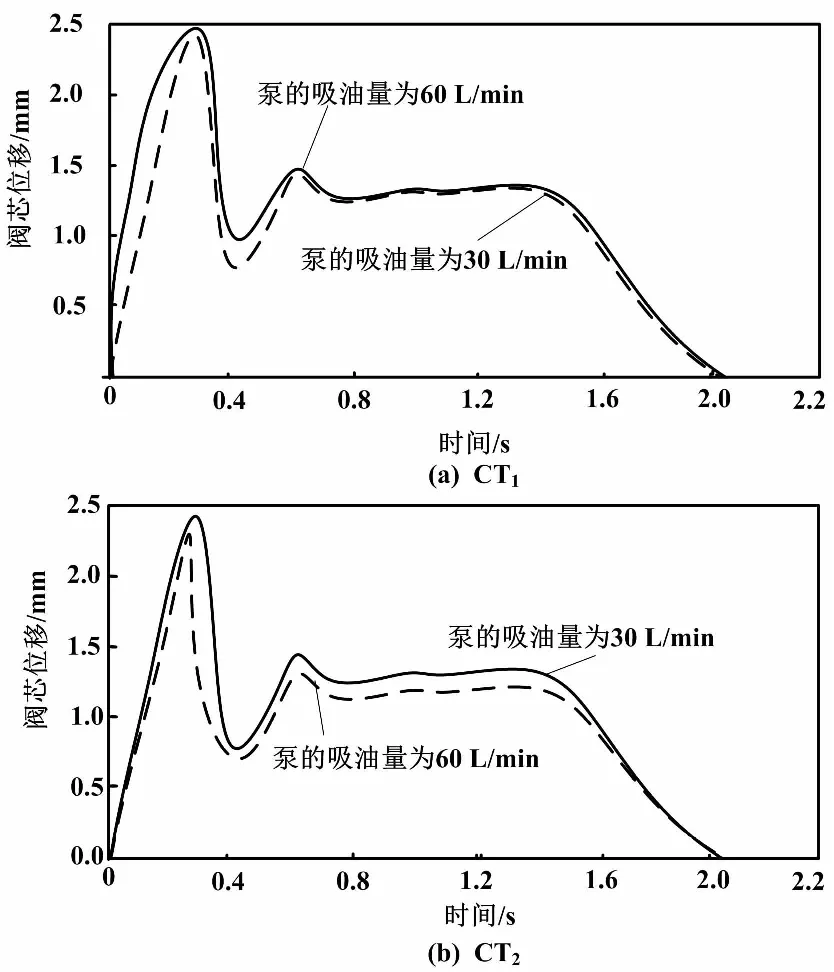

互感器补油技术优化前,2个互感器的最大阀芯位移处于3.5 mm左右。应用本文方法优化补油技术后,当补油机使用时间逐渐增加,不同吸油量下的2个互感器放油阀阀芯位移对比如图4所示。

图4 互感器放油阀阀芯位移对比Fig.4 Comparison of transformer oil drain valve spool displacement

由图4可知,泵的吸油量越高,则阀芯的位移程度越高。在CT1中,当的吸油量为30 L/min时,阀芯位移最高为2.3 mm;当吸油量达到60 L/min时,阀芯位移最高达到2.5 mm。在CT2中,当吸油量为30 L/min时,阀芯位移最高为1.8 mm。当吸油量增加至60 L/min后,虽然阀芯位移上升到2.25 mm,但CT2的阀芯位移仍然略低于CT1。由此可知,CT2的阀芯位移情况较小。试验结果说明,本文方法在CT2互感器的管路布设条件下的阀芯位移缩短效果比CT1更好,能够更有效地保障阀芯的稳定。

分析补油技术优化前后,2个油浸式电流互感器在不同工作频率下的补油平均输入流量。补油平均输入流量对比如图5所示。

图5 平均输入流量对比Fig.5 Comparison of average input flow

由图5可知,当工作频率逐渐上升,补油的平均输入流量也会随之上升。优化前,CT1和CT2的补油平均输入流量相差较小,且始终处于较低水平,即使在工作频率为50 Hz时,补油平均输入流量也未超过40 L/min。优化后,在工作频率为10 Hz情况下,CT1的平均输入流量为45 L/min,而CT2的平均输入流量达到55 L/min,明显高于CT1的补油情况;而当工作频率达到50 Hz时,CT2的补油平均输入流量达到190 L/min,CT1的补油平均输入流量仅达到130 L/min,说明2个互感器的输入量均在40 L/min以上,且CT2的平均输入流量高于CT1。因此,应用本文技术能够有效提升补油的平均输入流量,提高补油工作效率,且CT2的管路布设条件补油平均输入流量提升效果更显著。

3 结论

本文研究了不同管路布设条件下油浸式电流互感器补油策略。通过不同管路布设条件的互感器补油试验分析,明确互感器存在的老化问题,设计补油技术优化方法,并通过试验验证技术优化后的补油效果。试验证明:采用本文设计补油技术优化方法能够有效实现抽真空操作,能够有效排空补油过程中的气泡、更有效保障阀芯的位移稳定、提升补油的平均输入流量以及补油工作效率;采用CT2管路布设方式比CT1管路布设方式补油效果更优。在后续研究阶段,可根据现有互感器补油技术,设计更加全面的补油方法,使该补油技术能够应用至各个领域的互感器中。